AI 人工智能技术预计会持续成为未来数年中最为热门的议题,充分利用该技术的优越性乃至替代人类去完成日常工作,这必将是一个关键的话题。蔡司作为一家创新驱动型企业,更是将这一技术置于整个发展战略的关键地位。当我们把AI技术融入至工业 CT 或是 X-RAY 检测当中时,能够对人为干预以及传统软件计算所带来的不确定性进行优化并加速。

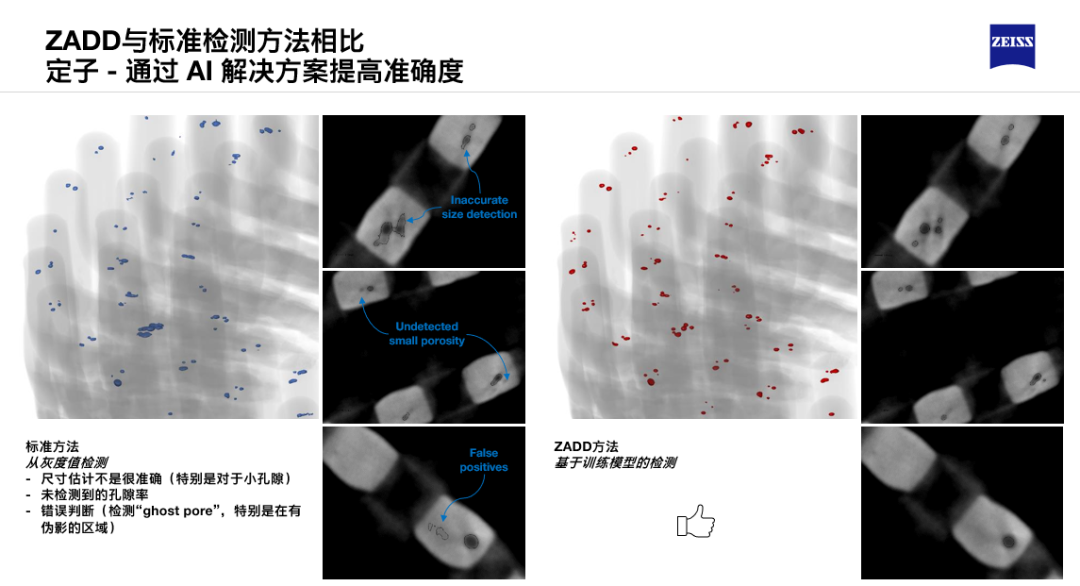

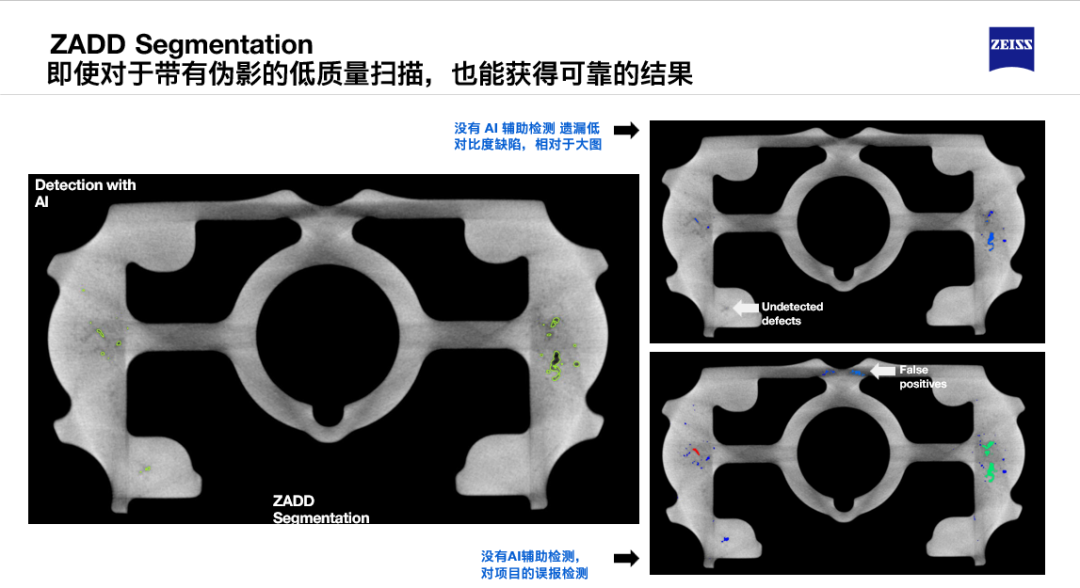

蔡司ZADD通过AI模型帮助用户在复杂条件下快速寻找质量问题。整体方案基于ZEISS INSPECT X-RAY和ZEISS Automated Defect Detection模块和训练模型ZADD Model File。

AI人工智能神经网络:

人工智能(AI)中的神经网络是受到生物神经系统启发而设计的一种计算模型。它由大量人工神经元(节点)组成,这些神经元通过连接(称为权重)相互通信。神经网络的工作原理可以概括如下:

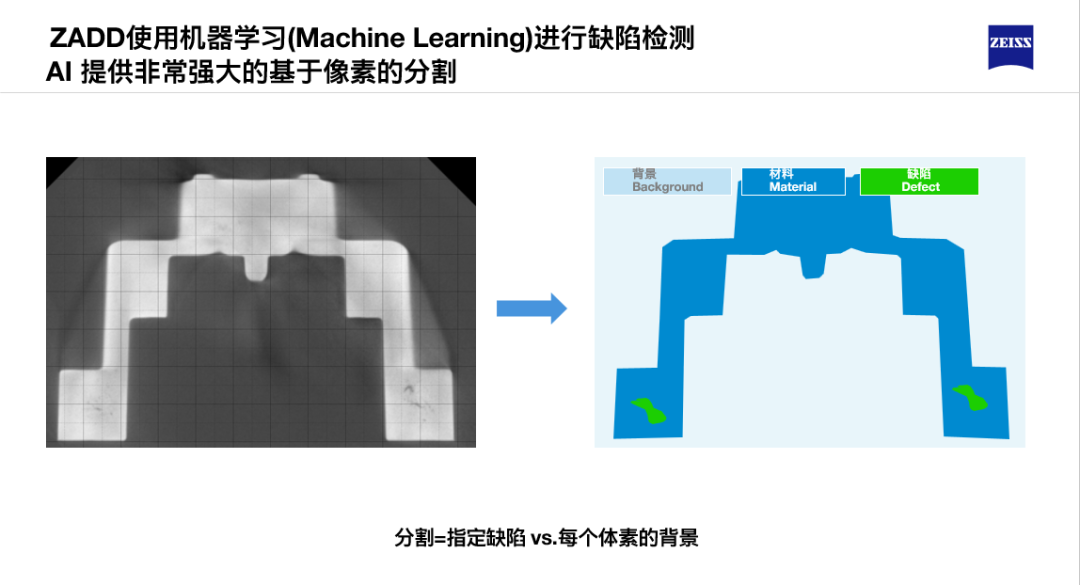

通过这些组成部分,神经网络能够从数据中学习复杂的模式和关系,从而实现各种任务,如图像识别、语音识别、自然语言处理等。目前在CT及X-RAY数据检测应用中以图像识别为主要应用场景。过去我们应用的图像识别是以调用后台图像库的原理进行比较来查找缺陷。

在现在的实际ZADD用户体验中,用户会可以体验到第一到第三点输入层。第一层输入层通俗得来说就是我们说的模型制造(喂数据是第一步),数据当然也并非是越多越有效,而是代表性得数据更为重要。比如压铸工艺的缺陷相比沙铸,缺陷的位置的随机性更难预判。所以这会关系到第四点权重,因为神经网络得AI存储信息并不是用硬盘存储,而是权重关系。比如AI记忆文字书籍已经在硬盘或者内存再输出给用户,而是已经看过这篇文字内容,然后将这些信息以权重的方式分配到了神经元当中,解读时本质上是通过上下文的关系让权重给出的(Next token prediction)预测除了下一个字。不同的信息会给到不同的神经元,给到不同的权重,权重多的神经元可以被看成某一特定内容的记忆团簇。

在软件中AI训练模型如何工作只需要通过一下4个步骤:

第二层隐藏层,隐藏层位于输入层和输出层之间,是神经网络的中间层。用户对这一层的体验在软件中是间接的(也在模型制作过程中,不用担心他有多复杂,这在UI交互中,尽可能得为用户规避了这一思考)。

第三层输出层也可以理解成用户最终会得到一份怎么样的结果和报告。因为输出层位于神经网络的顶部,负责生成最终的输出。

总的来说,隐藏层负责学习数据的表示和特征提取,而输出层则根据学习到的表示和特征生成最终的输出结果。后面的几层都将会会在ZEISS Deep Vision 平台完成,当然这么复杂的运算和数据库都将在联网情况下完成,这也和市面上几乎所有的AI平台一样需要联网连接主服务器。(VG Studio 同样有类似的Segmentation功能,但是完全是脱机状态下进行明显不是深度学习的产物结果。所以必须强调我们为什么需要联网,并非去考虑数据安全,数据安全可以由其他途径进行保密。)

应用场景总结:

01 非标准或常见缺陷分析,工业CT或者X-RAY使用中最常见的工艺缺陷已经有了例如ASTM,P202, P203等行业定义。但仍然有很多我们常见的工艺缺陷或者新工艺会是需要企业内部标准得以约束和评判。这样人为影响结果会是第一个被质疑的问题点,那么由人来自定义一个标准就显得很有必要。在AI使用中,我们可以自行训练一个我们需要的模型作为评判官,他会更显得公正而且无人为干预。目前常用的领域:孔隙率(缩孔,针孔优势明显),涂胶,夹杂,焊接路径和缺陷,冲孔内部/外部,Hairpin皇冠端焊接或者BGA。 02 快速缺陷检测。正如我们知道CT扫描的时间会之间影响扫描结果和成像质量。在一个好的图像数据上,用户可以很轻易通过人工或者软件算出可观测到得缺陷,并且我们也很认同这一结果。那么在不增加检测设备的前提,但要增加检测产能是否可以?当然是可以,过去我们也会通过参数的调整合理压缩扫描时间。虽然照片不会比最佳状态那么完美,但“够用就行”。但在这一前提下,简单的通过电脑软件固定的计算方式,会得到并不稳定的结果,这时反而人工判定还会更可信任一点。此时人为的不确定性和重复性在批量生产阶段很难被认可(实验室级别一般量不会太大,所以很多用户可以认可)。这时我们需要有一个可以对低或者中等成像质量的数据有一个稳定判别方式,AI的介入可以帮我们从时间、稳定性、效率上更本性得解决这一难题。可以想象一下,新能源汽车多合一壳体部件检测,一台实验室机型效率提升后可以达到线边检测能力时,此时的降本增效会是完全依赖于这一AI技术。