媒体报道

提到欧姆龙,你会想到什么?是为无数家庭带来健康守护的电子血压计、体温计等医疗产品?还是与世界冠军同台竞技的乒乓球教练机器人?还是应用广泛的传感器、控制器、继电器等自动化控制及电子设备?

2024年6月24日下午,e-works 第八届日本精益制造考察团来到了欧姆龙,深入参观了位于日本兹贺县的欧姆龙草津工厂,领略了欧姆龙制造革新理念i-Automation!的深刻内涵及其在草津工厂的应用实践,并与欧姆龙工作人员座谈交流,近距离感受这家企业成为行业领军者的奥秘。

从小工厂到全球知名品牌

欧姆龙成立于1933年,起源于创始人立石一真先生创建的一家名为立石电机制作所的小型工厂,主要制造定时器和保护继电器,当时仅两名员工,这成为了欧姆龙株式会社的起点。1943年,欧姆龙成功研发日本首个微型开关,并率先开发控制组件,为其开启自动化事业奠定了基础。1952年,欧姆龙确立不再局限于传统的电器产品,而是将自动化和控制技术作为新的发展方向,这一决策为其后来的腾飞插上了翅膀。此后,欧姆龙在自动化领域不断突破,率先研发并生产了一系列划时代的产品与设备,从无触点接近开关、电子自动感应信号机,到自动售货机、车站自动售检票系统,在线自动提款机,家用血压计等。

1990年,立石电机正式更名为“欧姆龙株式会社”,实现了公司名称与品牌名称的统一。自此以后,欧姆龙凭借其在传感与控制技术领域的领先地位,不断拓宽自动化边界与产品线,并加速其全球化布局。2022年,欧姆龙立足时代潮头,启动“Shaping the Future 2030”长期战略规划,以自动化助力实现碳中和、数字化社会,及延长健康寿命。

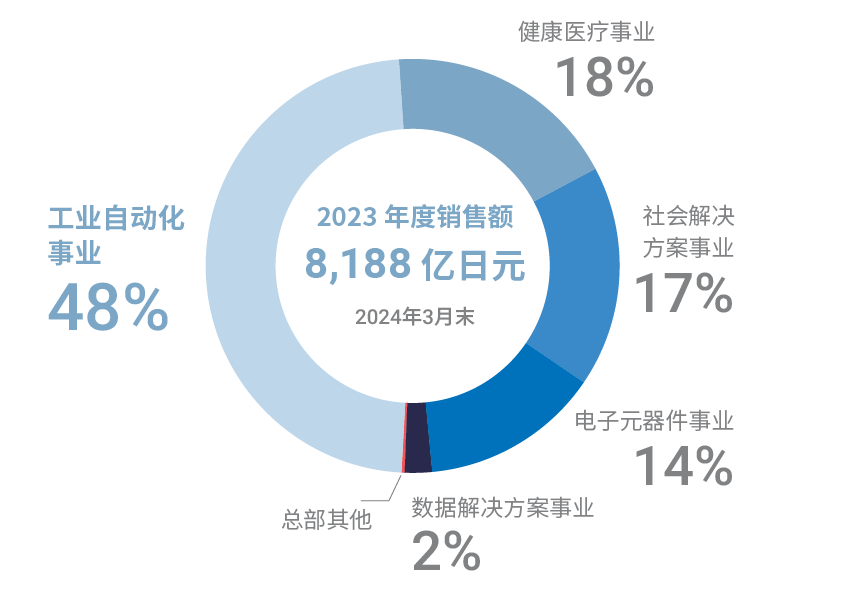

历经九十多年的创新传承与持续突破,欧姆龙已成为全球知名的自动化控制及电子设备制造厂商,掌握着领先的传感与控制技术。产品涉及工业自动化、电子元器件、社会解决方案、健康医疗、数据解决方案5大业务领域,品种多达数十万种。其中,工业自动化事业约占销售额的一半,是欧姆龙的主力事业,且PLC和机器人等产品在全球范围内具有很高的市场份额。欧姆龙在全球已拥有超过2.9万名的员工,营业额达8,188亿日元,业务遍及全球120多个国家和地区。

中国是欧姆龙在全球最大的海外市场。自上世纪七十年代初期进入中国,到1991年在大连设立第一家制造健康医疗设备的工厂,再到1996年在上海同时投资生产继电器、传感器和可编程控制器的3家工厂,再到2002年成立了仅次于日本总部的“中国本部”,欧姆龙当前已经在中国(包括香港特别行政区和台湾地区)设立21家独资或合资工厂及公司。其中,欧姆龙自动化(中国)有限公司已成为自动化领域的佼佼者。欧姆龙在中国地区的销售额达1,719亿日元,员工人数8,500人(截止到2024年3月)。

基于”i-Automation!”进化的

3项近未来自动化

自成立以来,欧姆龙始终秉持着“企业是为社会做贡献的”理念,强调以创新为指引,解决各种社会课题。也正因如此,欧姆龙持续聚焦社会课题与客户课题之间的关联,并通过解决社会课题驱动企业发展。凭借着“传感&控制+思考”的自动化技术体系,欧姆龙不断在各个领域扩展自动化应用的范围和场景,并以此作为解决社会需求的利器。同时,为解决社会课题,利用自身的实践不断探索,创造出新的事业,再将所得收益在新的领域进行再投资,形成持续创新的良性循环。

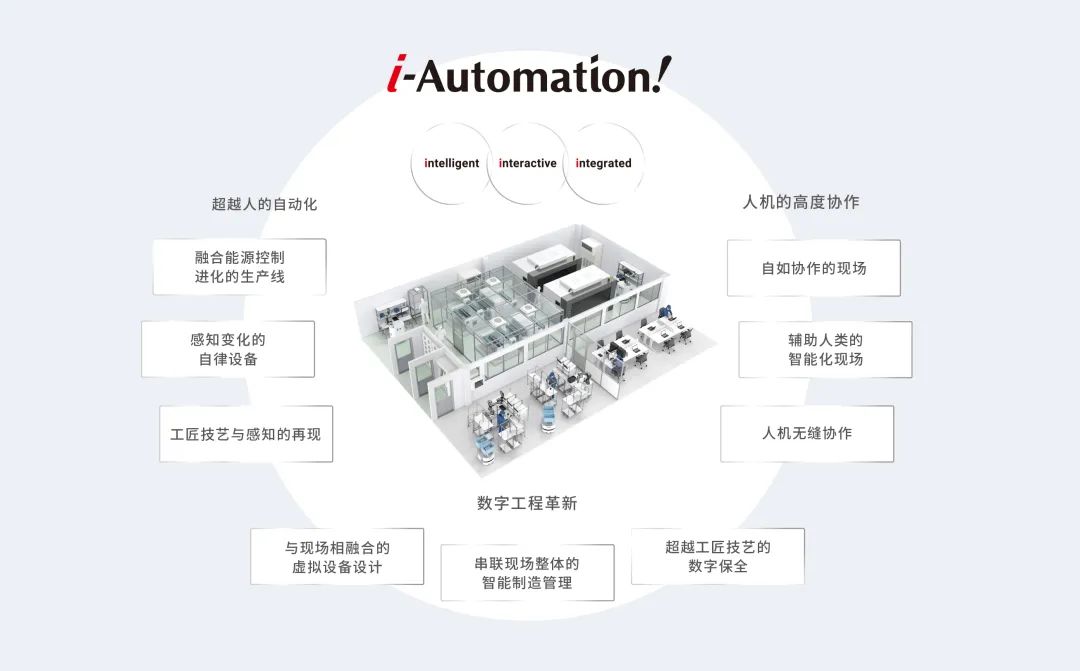

近年来,为了应对客户需求⾼品质化、多样化,生产线劳动力短缺及人力成本增加,制造业整体向低碳方向转型等课题,欧姆龙提出了在制造现场解决社会性课题的制造革新理念“i-Automation!”,并融合进化为“超越人的自动化”“人机的高度协作”“数字工程革新”这3项近未来制造业形态。

(来源:欧姆龙官网)

基于长期为生产现场提供各种设备服务的丰富经验,欧姆龙深谙生产现场蕴藏着无尽的潜力——有着熟练工的技巧、改善活动等强大的生产力量,以及有助于解决经营课题的生产启示。因此,他们认为生产现场是解决各种课题的关键。而其i-Automation!则深刻诠释了生产现场革新的三大核心层次:超越人的自动化,即对于以往只能依赖于人力的工匠技艺,能在结合生产现场数据收集的基础上,通过革新性控制技术实现高度自动化;人机的高度协作,即进化人和机械的协作技术,让机械接近于人,最大程度地激发人的可能性,旨在实现人与机械共同成长、进化的劳动密集型新型制造业;数字工程革新,即通过在数字化空间内重现“现场”运行的“现物”,构建即使从远程也可以准确把握“现实”的环境,实现现场状态可视化,加速制造现场改善,助力业务流程革新。欧姆龙则以控制应用的形式,提供实现上述高度自动化的解决方案,并通过在自身工厂实践,不断打磨使其成为扎根现场的技术,在全球进行推广,赋能制造业转型升级。

活用数据,加速现场改善

草津工厂作为欧姆龙控制器业务的生产主力之一,是率先将以“i-Automation!”理念为核心的生产解决方案引入生产现场的工厂。在欧姆龙草津工厂厂长横内的带领下,考察团依次参观了草津工厂SMT基板安装车间和装配检测车间。

据横内先生介绍,草津工厂生产约4800种FA的控制器类产品,可谓是超多品种少量生产。为了高效推进超多品种少量生产,草津工厂以“i-Automation!”为指引,从数据着手,不断收集、分析并可视化从生产线上获得的各种数据,持续探究将先进生产技术与人类现场灵活应变能力相结合的方案,以提高生产线的运转率。

在参观主板SMT产线过程中,横内先生重点向考察团展示了“基于数据可视化的生产改善。”他表示,SMT基板安装有8条产线,并采用“一个流”的生产方式,通过对每一道工序执行时间及运行状态的数据收集,形成可视化视图,从而让那些即使是熟练人员仅凭经验和直觉也无法轻易发现的改进点能主动呈现,从而快速找到改善点,包括哪一条产线的哪一道工序在哪个时间出现了何种问题。目前,在SMT基板安装线,非熟练工只需用原来的1/6时间就可提取出改善点。考察团成员纷纷对欧姆龙产线在数据采集与分析方面的精细程度表示惊叹。

(来源:欧姆龙官网)

以自动化赋能人类

正如欧姆龙制造业革新理念“i-Automation!”中的“人机的高度协作”层次,欧姆龙一直强调“以自动化赋能人类”的理念。早在上世纪90年代,欧姆龙创始人立石一真先生就传达过这一理念:“机器可以做的事情就让机器去做,人应该从事更具创造性的工作”。

在欧姆龙草津工厂这一理念可谓是贯彻得淋漓尽致。在装配检测车间,考察团观摩了SMT混流自动化产线。由于工厂生产产品规格的多样性,一条混流产线一天要进行250次换模。为了快速响应需求变化并提高生产效率,草津工厂一方面采用了混流单元生产方式,即由一个或者少数几个作业人员承担和完成单元内所有工序,并将作业台布局为U字型,不仅优化了人力资源配置,还显著增强了生产线的应变能力;另一方面基于IE工业工程的作业分析,结合经济等方面选择了人与机械优化协作的“半自动化”。其中,对于简单重复、姿势辛苦、容易发生遗漏的多点比对检查等工序,采用自动化来提高生产效率;对于人工操作简单,但机械不擅长的工序,则不勉强进行自动化,以便灵活应对生产品类的变化。

(来源:欧姆龙官网)

例如,部件供应通过机器人实现了自动化,杜绝多品种少量生产中因频繁切换生产品类而发生的部件拣选错误风险。机器人按照生产品类,准确拣选需要的部件、附件,经摄像头检查后,通过传送带供应给作业人员。另外,将过去需要依赖熟练工感觉、经验的功能检查工序,改由图像识别装置检查,检查过程中的开关切换确认也实现自动化,达到了品质稳定。

最终,草津工厂SMT混流自动化产线以全自动化1/10的成本,使作业总工时实现了50%的自动化;生产效率提高到了采取措施之前的200%以上,同时还借助机械化的效果,减少了制造不良。另外,还将过去3条手工组装混流单元生产线通过“半自动化”整合为1条,提高了组装所需要的人员和空间效率。

此外,在装配检测车间,草津工厂应用了100台移动机器人用于成品运输。以前产品完成生产后,是由物流人员去各个产线收集成品,一天要走13公里,在应用移动机器人后,产品可以随时被运输,显著减少了物流人员,并大大提升了物流运输效率。值得一提的是,草津工厂还利用低成本自动化(LCIA)技术,成品可通过非电力方式直接运输至移动机器人。在成品检测环节,草津工厂应用了AOI检测,并通过印刷检查、部品安检检查、焊接检查、AOI与人联合检测等流程,实现工序不良率62 ppb,目测检查人员减少1/2。

后 记

欧姆龙作为一家拥有九十多年历史的跨国性企业集团,从一间小工厂起步,到如今成长为工业自动化、电子元器件、健康医疗等领域的领航者。在这一过程中,欧姆龙对技术创新的执着追求、以创新能力解决社会课题的发展路径、不断挑战与尊重人性的价值观等,无一不是其发展壮大的秘诀。尤其是欧姆龙的“企业是为社会做贡献的”理念,让人印象深刻。其以解决社会问题为己任,将自身发展融入社会进步转型的宏大背景之中,形成可持续创新的良性循环。

通过此次参观与交流,考察团在深入了解欧姆龙公司和制造业革新理念“i-Automation!”及其具体应用的同时,也深刻感受到了欧姆龙对于数字化和智能化转型的理解,包括注重数据驱动的生产现场改善;坚持“适度”自动化与智能化;以人为本,强调借助高度自动化,不懈探索人与机器之间的融合发展,实现赋能人类的自动化。