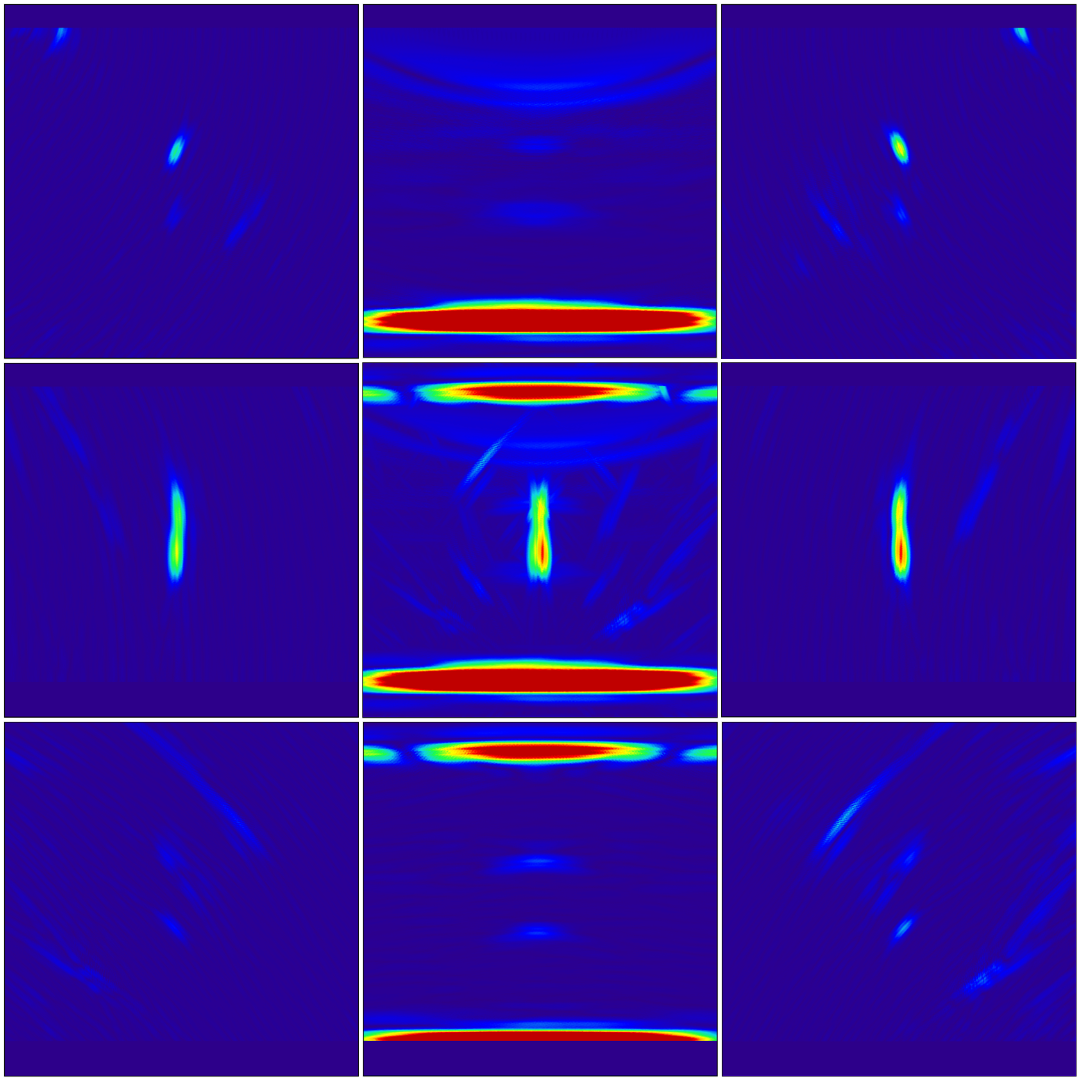

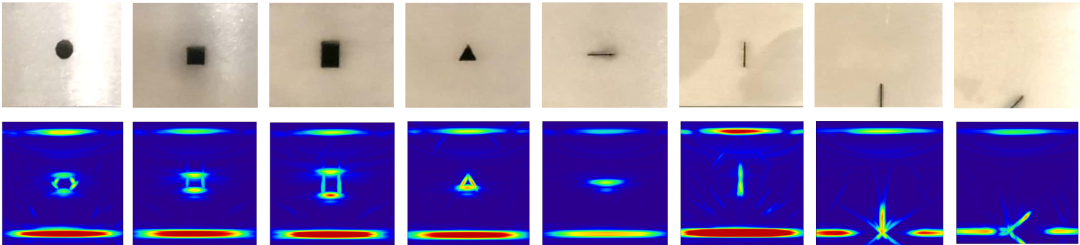

采用两只阵列探头置于被检试件目标检测区域的两侧,利用对置阵列多种聚焦模态重构出被检区域的多个TFM子图像,通过特定算法将全聚焦重构的多幅TFM子图像融合成新的图像。

左右滑动查看更多

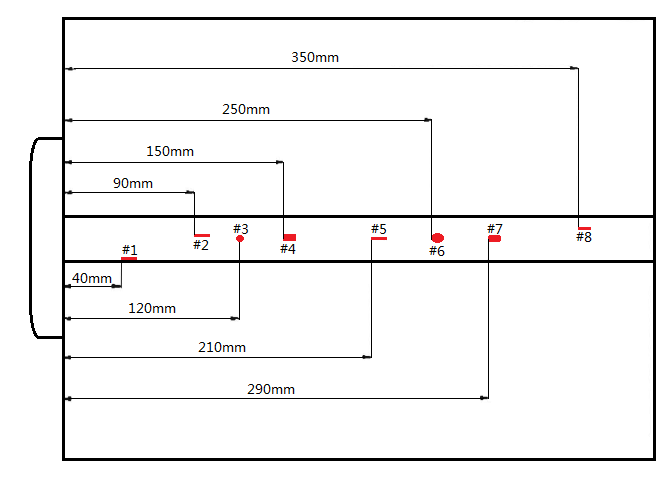

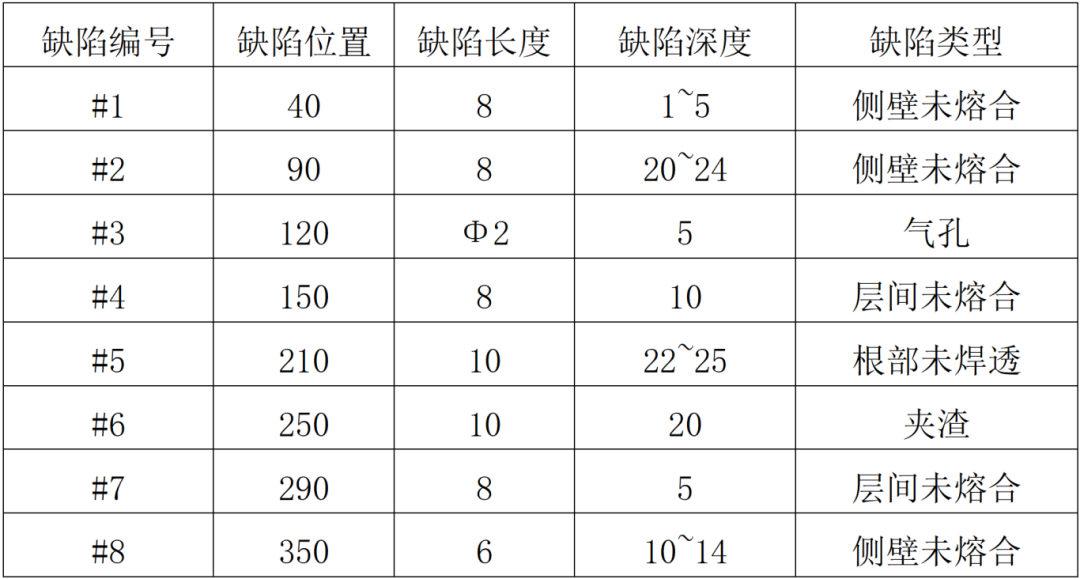

案例所用的试块为一钢板焊缝试块,试块内部设计有8个(#1~#8)焊接缺陷,缺陷分布如图1,缺陷信息如表1。

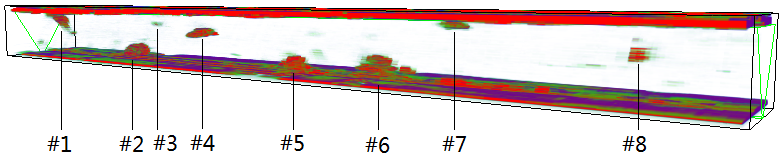

采用CTS-PA322T相控阵全聚焦实时3D超声成像系统,配合对置阵列探头,针对钢板焊缝进行多模态全聚焦3D连续扫查,如图2。

多模态全聚焦3D连续扫查成像技术能够快速发现钢板焊缝中存在8个缺陷,所有缺陷都显示在1倍厚度范围内,缺陷位置信息表达立体直观,可辨识度高。

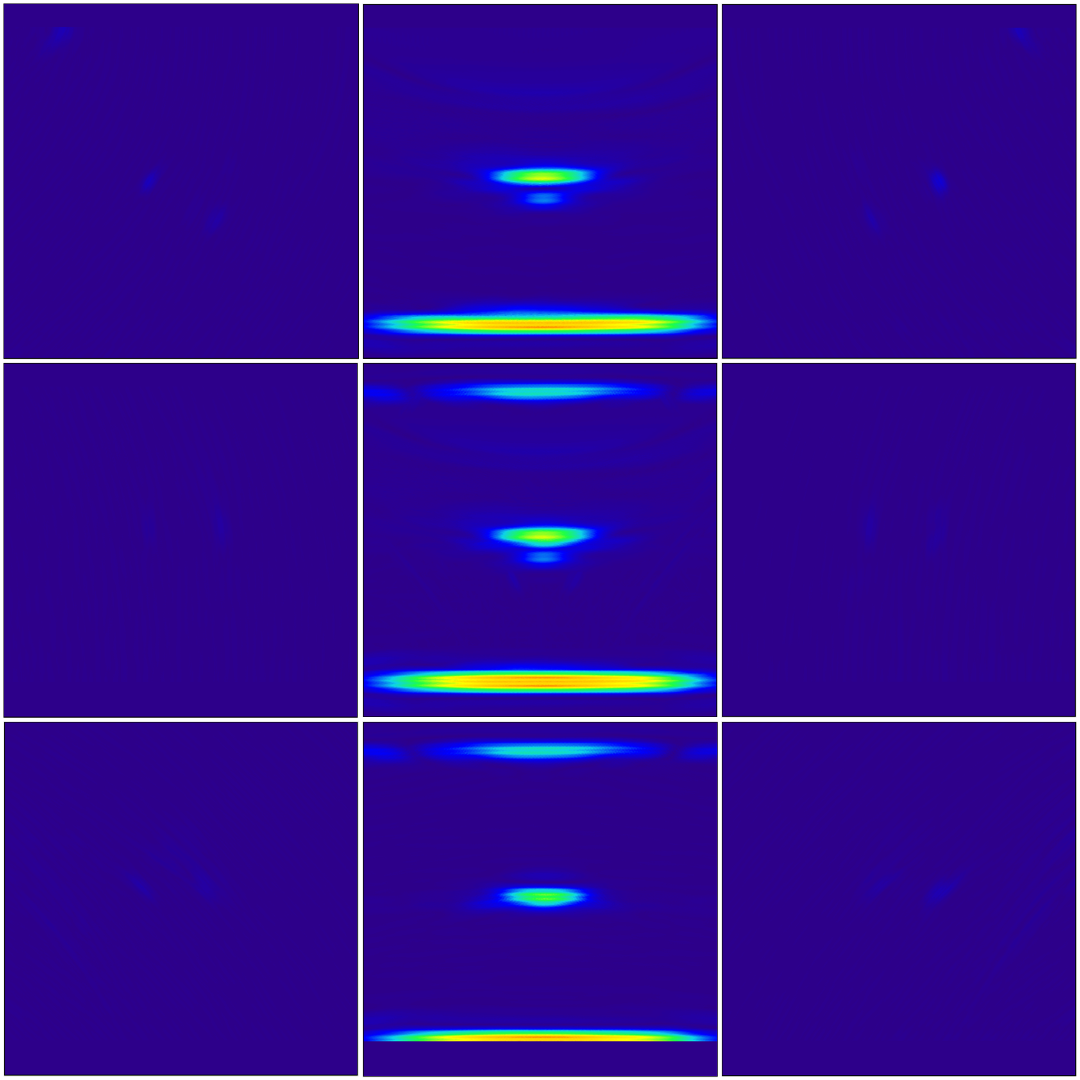

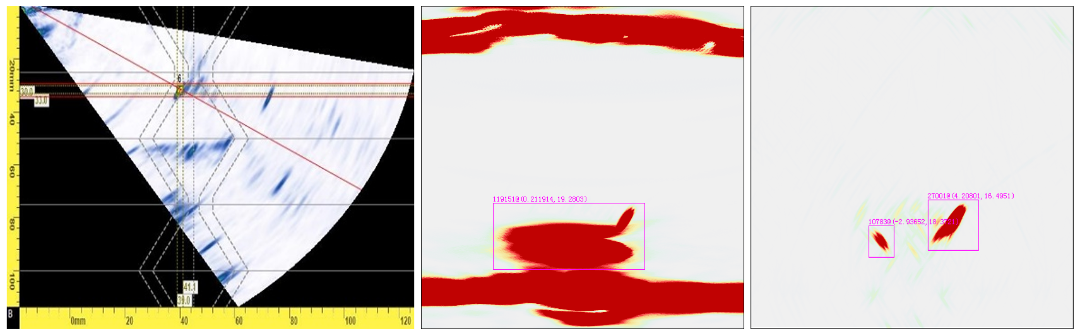

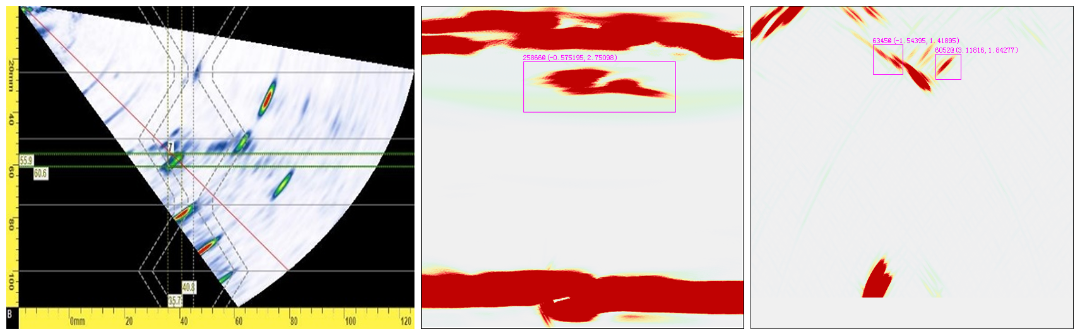

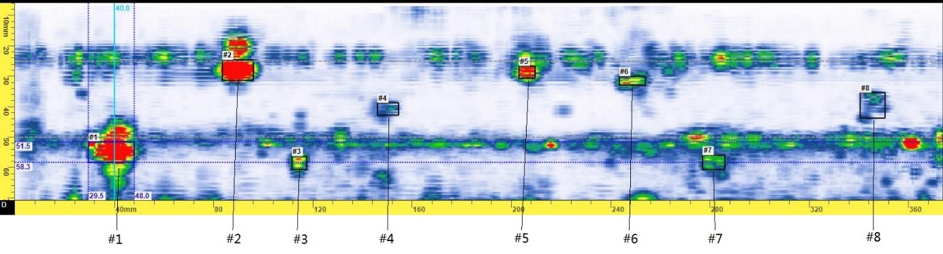

我们不妨来看看相控阵PAUT钢板焊缝的检测效果。图3为钢板焊缝PAUT连续C扫检测结果。

从相控阵PAUT D扫成像图,我们勉强能分辨出钢板焊缝中存在8个缺陷,但缺陷分别显示在T~3T间,缺陷深度等信息表达不直观,且部分缺陷反射信号弱,容易误判或漏检。

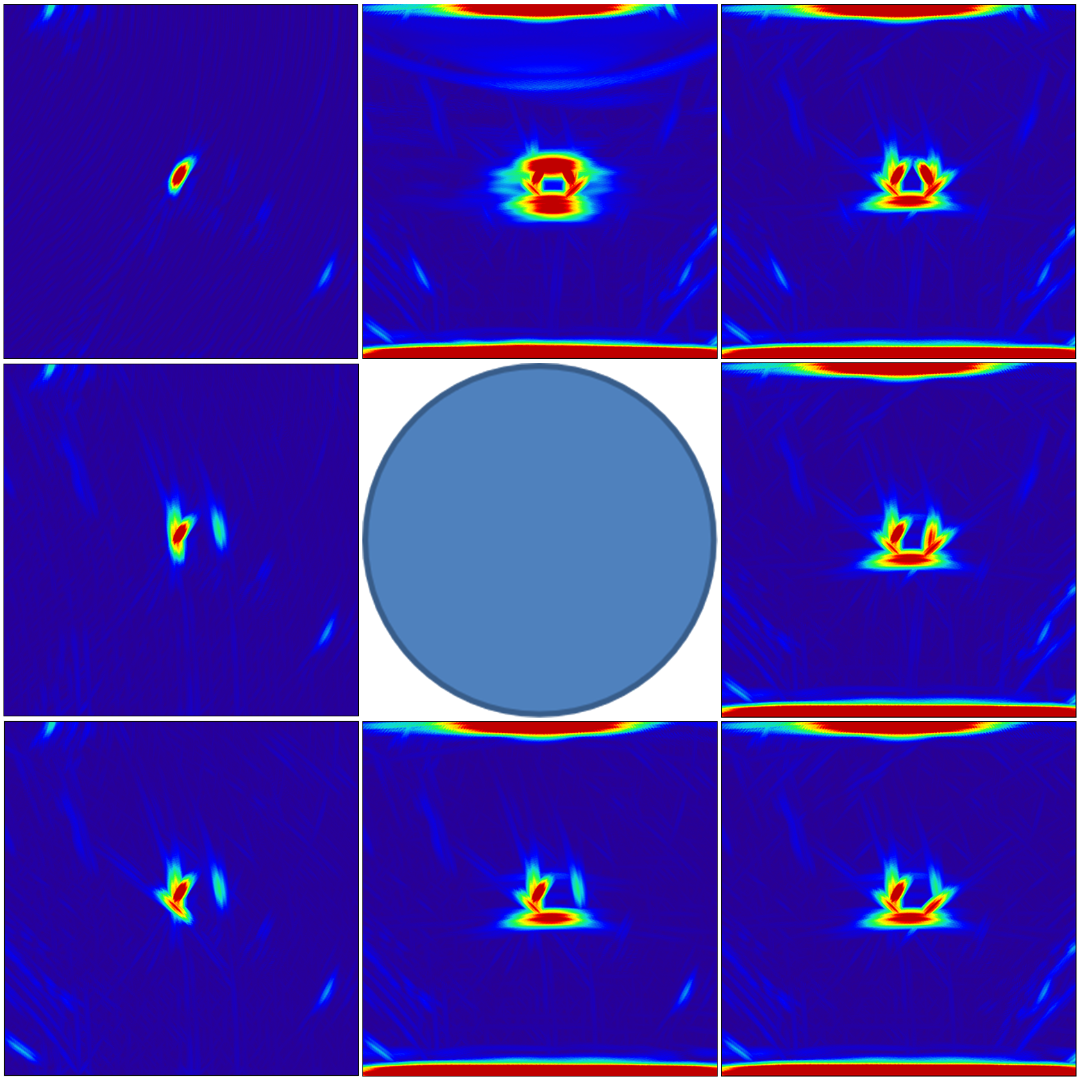

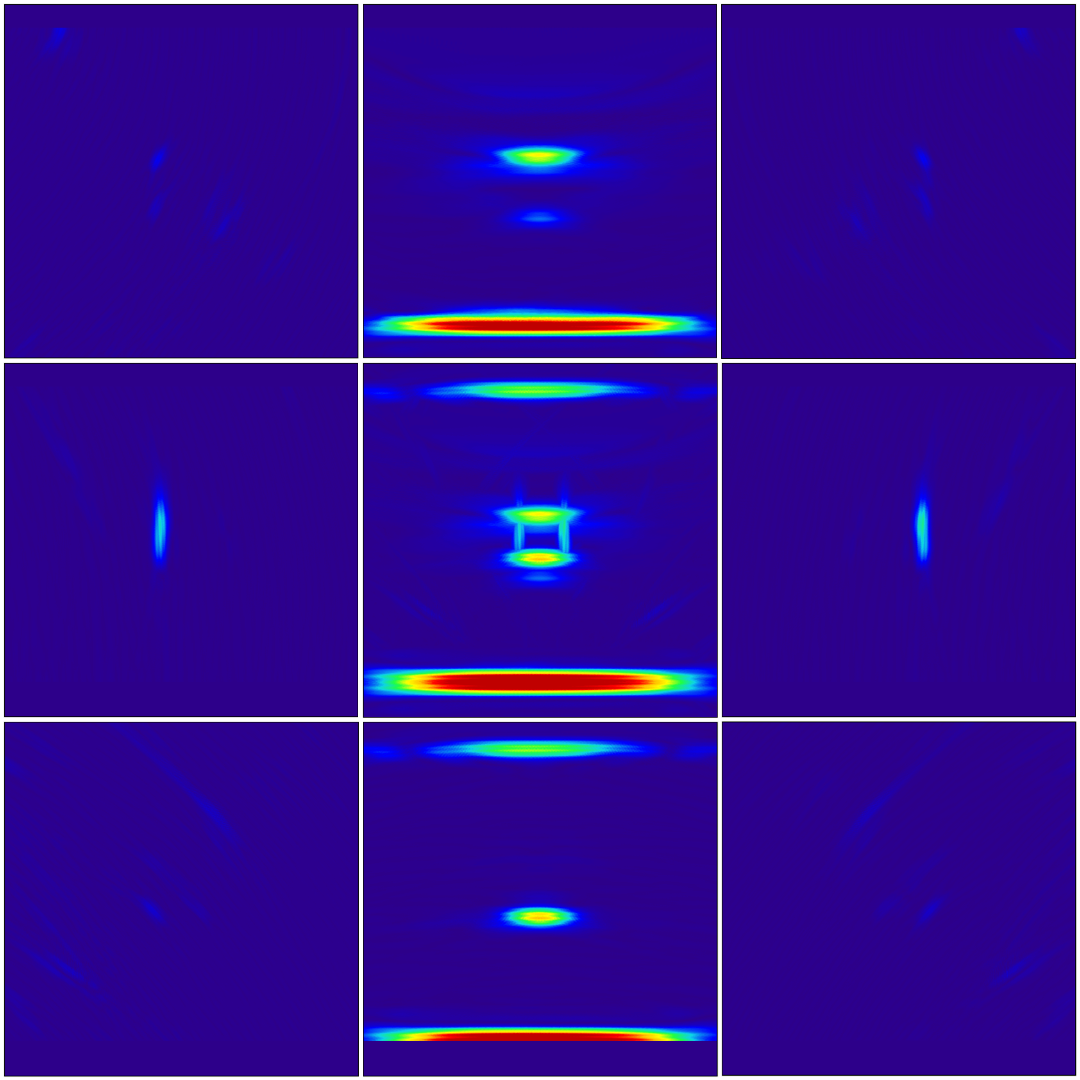

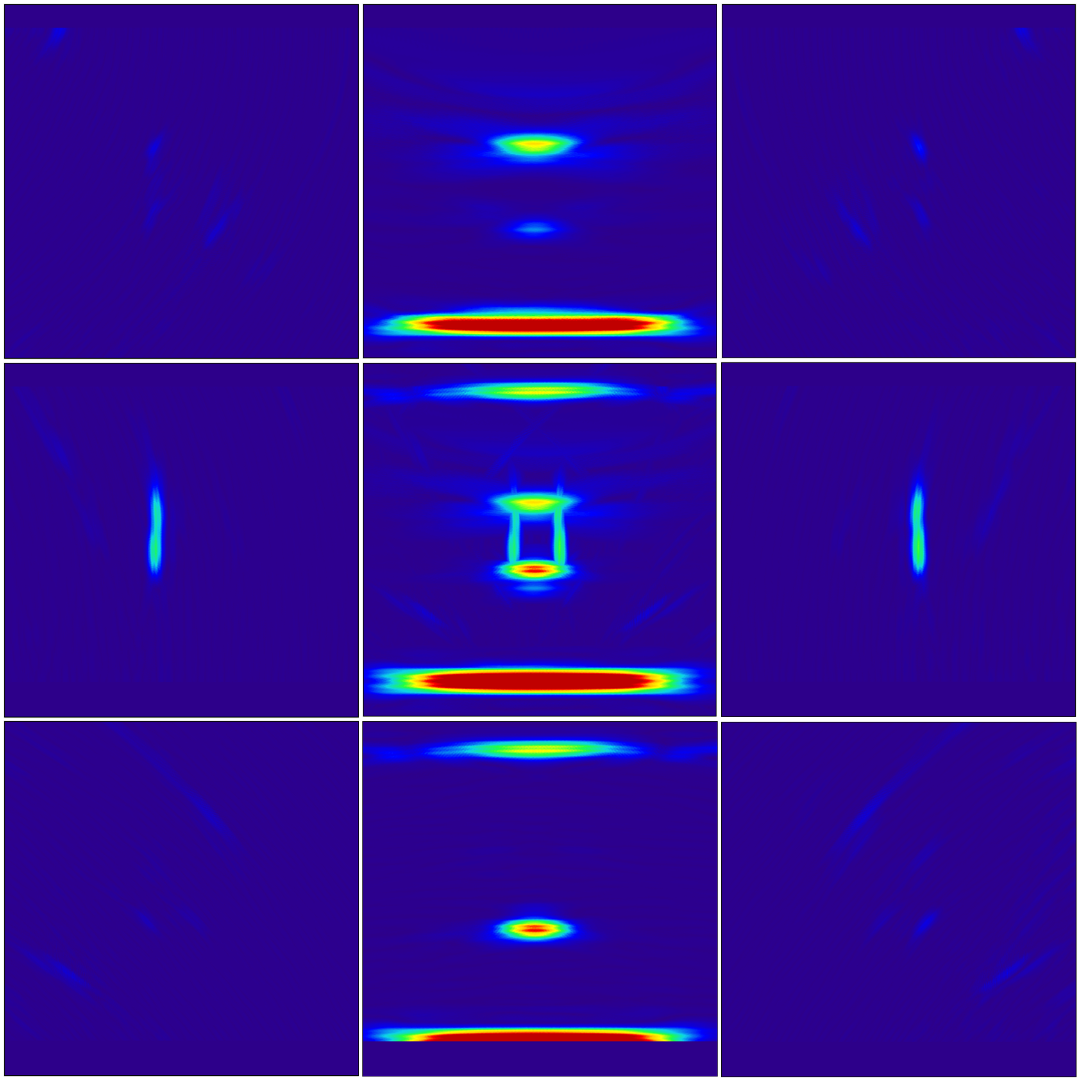

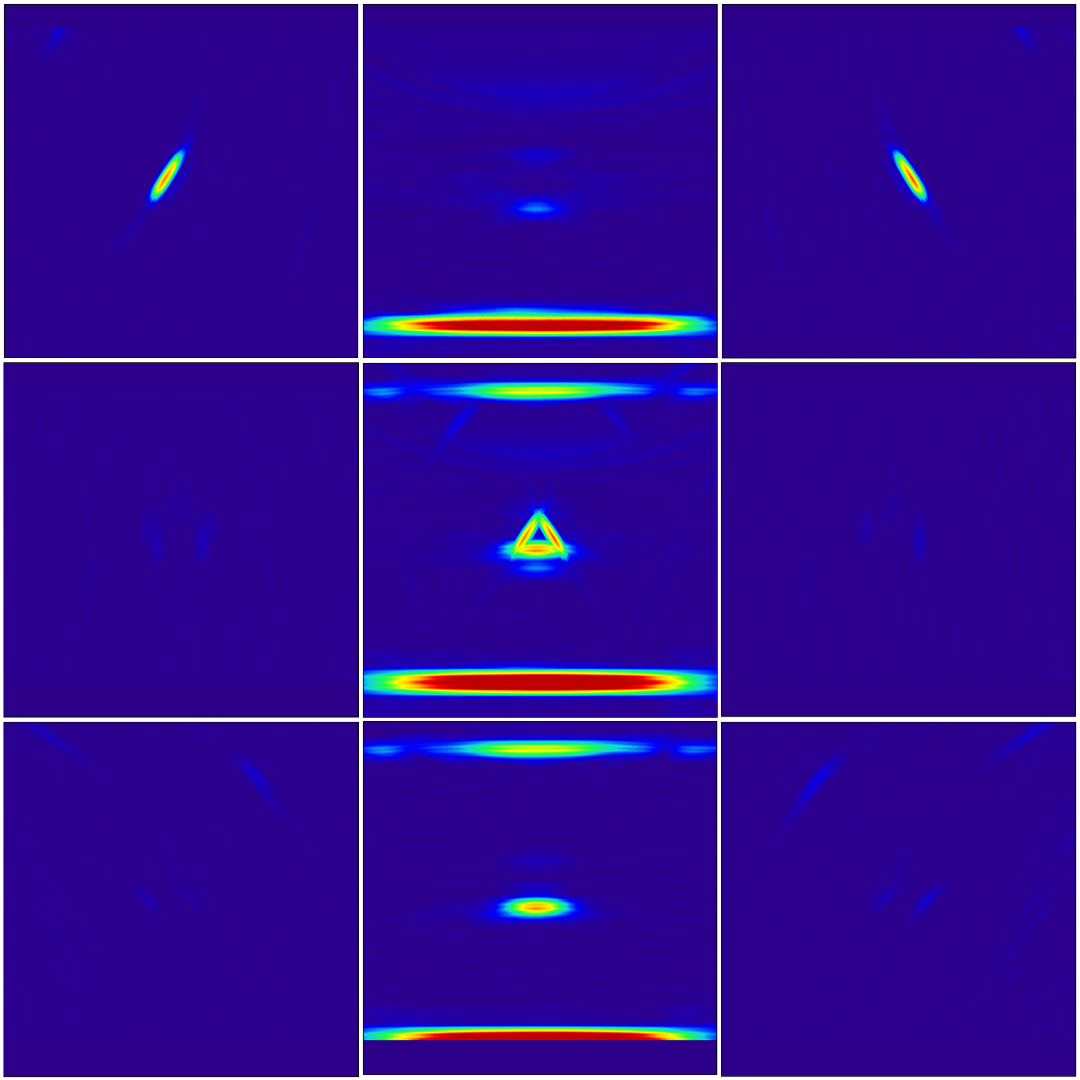

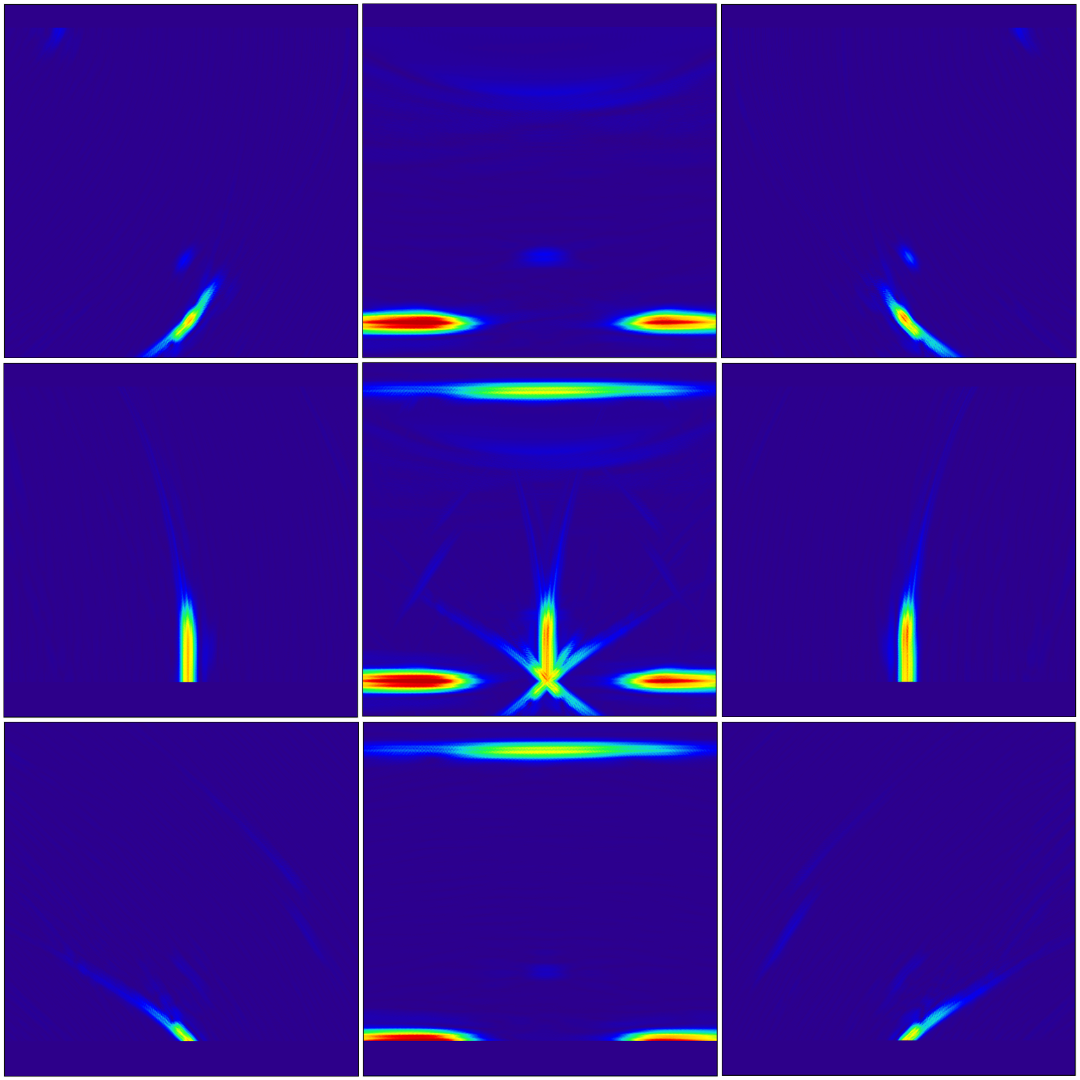

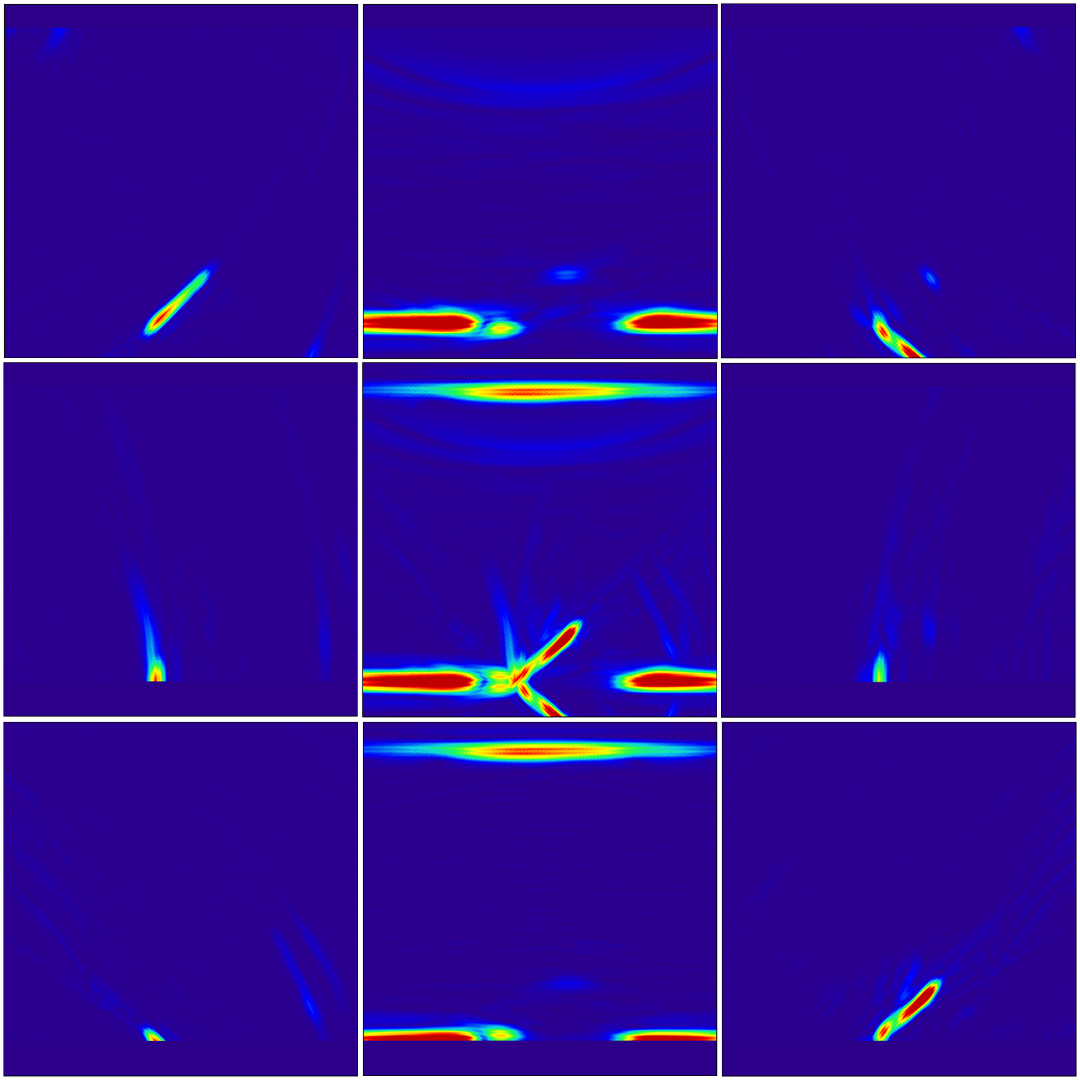

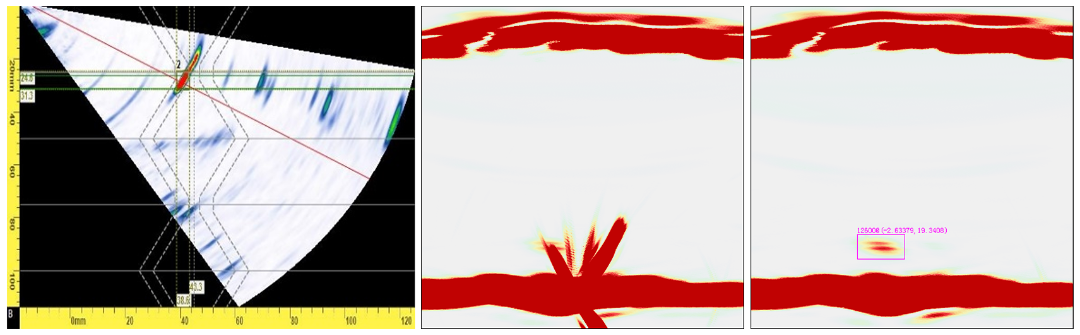

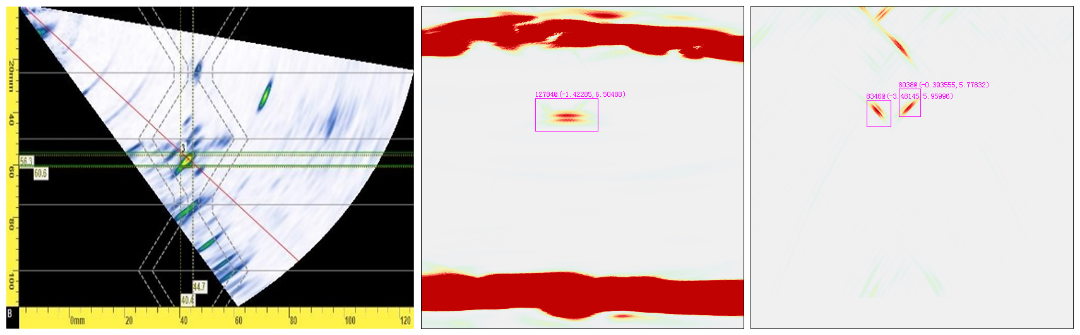

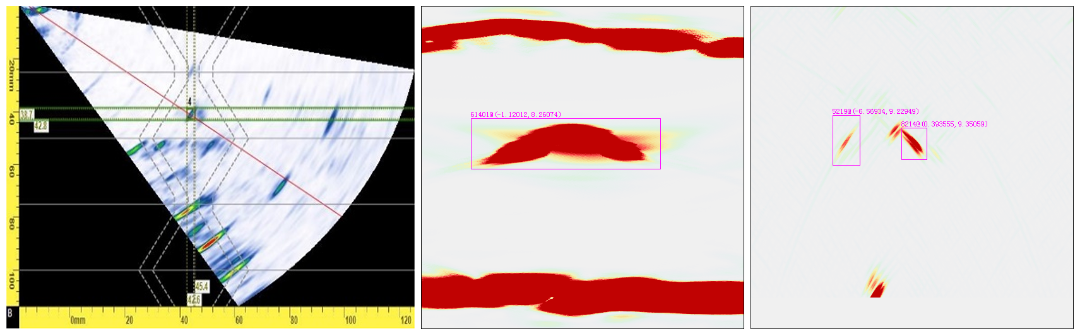

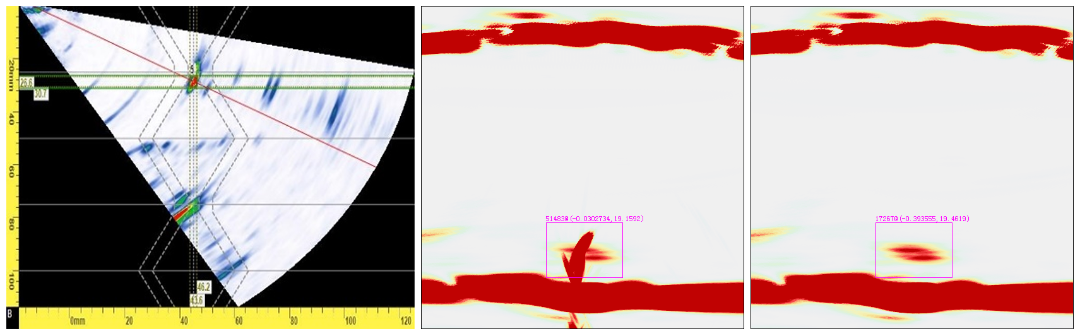

进一步在线分析,我们来分别观察#2~#7缺陷显示,如下图。同框对比,多模态全聚焦相较于PAUT缺陷识别更为直观,判别更精准。对于缺陷测量,PAUT不具备对具有一定宽度尺寸缺陷的准确定量能力,而多模态全聚焦通过模态分解衍射信号,能够对缺陷进行更为精确的测量和评估。PAUT与多模态全聚焦缺陷分析情况如表2。

左右滑动查看更多

表2 PAUT与多模态全聚焦缺陷分析情况表(单位:mm)

对置阵列多模态全聚焦焊缝检测技术(发明专利授权:ZL202410257746.4),采用多模态组合与分解,将各种模态TFM的优势进行“互补”与“融合”,实现焊缝结构及内部缺陷的全方位、立体化图像表征。突破了传统单一模态检测的局限性,显著提升了焊缝内部结构特征及潜在缺陷的精准识别能力,为焊缝检测技术研究提供了全新的视角和手段,有力地推动了无损检测领域在理论、方法、技术应用层面的整体进步与发展!