在工业应用领域,尼康大型微焦点CT创造出了超高精度的图像!

尤其在汽车领域,它始终扮演着“工业医生”的重要角色。它不仅能发现新能源动力电池内部微米级别的细小缺陷,还能监控传统动力系统的产品质量问题。

尼康CT作为汽车行业的必备神器,还能胜任很多传统三坐标无法解决的难题,今天我们通过对涡轮叶片的CT扫描,来发现尼康CT的灵活应用。

尽管涡轮叶片的制造已经被五轴加工演绎的淋漓尽致,但对于涡轮叶片的尺寸测量,三坐标加五轴侧头仍然无法面面俱到,一个小于侧头直径的内孔就会让检测人员力不从心。

那CT检测究竟能够带来哪些便利呢?

增材制造的使用过的叶轮的 X 射线 CT 扫描

越来越多的制造商喜欢使用 X 射线计算机断层扫描 (CT)的计量学功能。它的流行源于其能够清楚地查看组件内部,如铸件或增材制造,不仅能非破坏性检查孔隙率或其他缺陷,还能够确定内部和外部的几何尺寸,甚至在三坐标采点很难捕捉的自由形式轮廓区域,它也能轻松驾驭。 如上图所示,磨损通过色谱图的颜色显示,一目了然。

不得不说尼康在显示细节方面及清晰成像方面略高一筹,才能胜任几何量计量的高精度要求,下面让我们来详细了解一下其中的关键要素 。

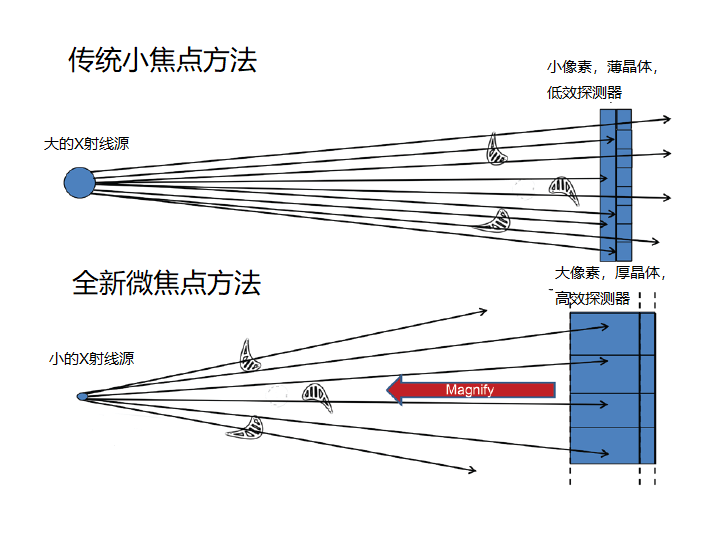

尼康就是靠微焦点在竞争中胜出的,正是这样它能将物体投影在更厚的探测器晶体上,在不损失清晰度的基础上使用更大的像素。尼康的高电压微焦点,可在450W的高功率下,达到85um的焦点尺寸。

如果通过减小射线源的大小,可用 X 射线的数量也会线性减少。降低电压使用高分辨率源是可行的,但对于更密集的物体需要高压才能穿透他们。

总之,小焦点源依赖于薄探测器用小像素晶体获得高分辨率图像。更小的像素探测器需要更薄的晶体来避免模糊图像同时处于好几个像素晶体上,但是这些在检测 X 射线方面效率较低,所以更多只是直接穿过而不被看到,使图像更嘈杂。

然而使用微焦点源,图像可以放大到更大像素的检测器上,可以使用更厚的晶体,从而效率得到了提高。