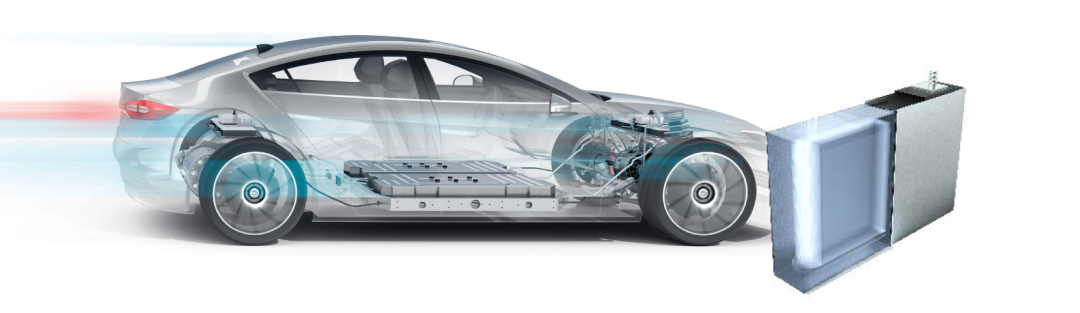

在新能源汽车蓬勃发展的今天,电池质量和安全成为行业焦点。电芯作为电动汽车的基石,其质量直接影响车辆的性能、续航和安全性。蔡司新能源汽车解决方案,凭借先进的工业计算机断层扫描(CT)技术,为电芯无损三维检测提供了可靠方案。

电芯在电动汽车中扮演着举足轻重的角色,它不仅决定了车辆的行驶里程、性能表现,更是关乎安全的核心部件。不当的电芯设计可能引发过热甚至起火风险,因此严格的安全标准必不可少。同时,电池能量容量、性能和充电速度也都是消费者关注的重点。随着电池技术的快速发展,制造商在追求高性能和成本效益的道路上,必须确保设计和制造的高质量与安全性。

CT 解决方案贯穿电池生产的关键步骤,从裸电芯到成品电芯和模组测试,全程精准检测潜在缺陷。它能够发现肉眼难以察觉的微小异物或焊接问题,帮助制造商在早期找出根本原因,有效降低后期故障风险。在电芯生产过程中,CT 技术在多个环节进行抽查检测,涵盖堆叠/卷绕、封装、电解液注入、EOL 测试等步骤,对金属颗粒、焊接气孔、极耳状态、芯包与外壳距离、电解液注入情况、对齐度等多方面进行严格把关。

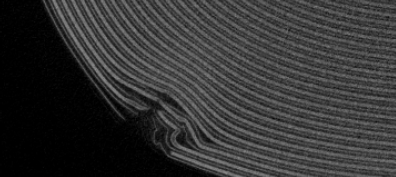

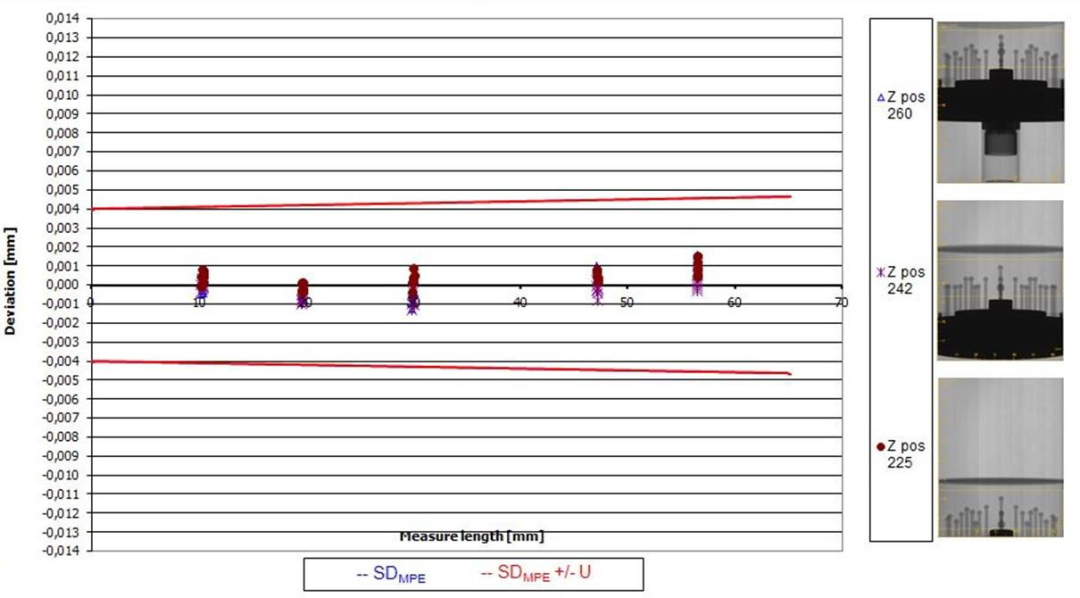

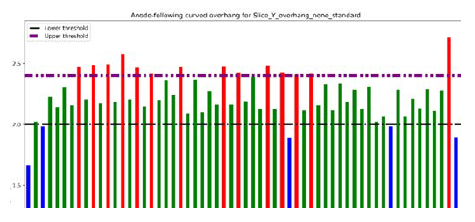

可实现二维 X 射线无法完成的电芯对齐度精确测量,通过 CT 抽查确保电芯极片正确对齐。

有效检测电池模组组装过程中的新缺陷,包括母排焊接、连接器、传感器、涂胶区和异物颗粒等情况。

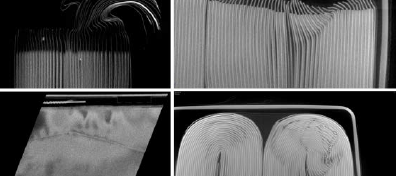

精准识别产线制造的缺陷,如极片褶皱、金属颗粒和极片分层等问题,助力缺陷识别和早期过程优化。

针对拆卸电池可能导致的缺陷转移或破坏,采用 CT 扫描进行无损检测,可以保持缺陷位置,协助产线分析缺陷产生的根本原因。

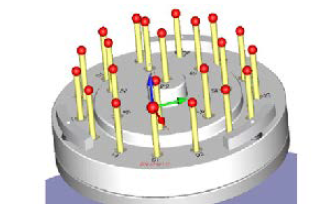

支持同时扫描多个电池并可自动分离体积数据,高性能的 X 射线管具备出色的穿透能力,能够满足电池复杂结构检测需求的同时,也实现高吞吐量。

通风系统优化,灯丝寿命长,减少维护频率;快速响应服务,确保设备运行时间最大化。

具有更高的放大倍率,助力电池结构的研发与分析;无缝体积拼接结合精确校准,轻松实现对大尺寸电芯的清晰检测。

一台设备可扫描多种类型电芯,降低设备购置与维护成本;设备耐用,运营成本更低。

提供高质量的任务与数据管理解决方案,确保数据记录详尽清晰,便于解读和分析测量结果。

这款CT系统配备微焦点大功率射线管,长距射线源和探测器设计,实现高放大倍率,可看到更微小的细节。大尺寸高分辨率探测器,兼顾高精度、占地小、安装灵活、测量标准符合国际要求等优势,适配多种电池规格。