Q:想要精准检测出铸造缺陷类型及缺陷分析,用于工艺改造及高端铸造产品无损检测,该用哪种产品呢?

A:工业CT是对产品进行无损检测(NDT)和无损评价(NDE)的最佳手段,可实现产品无损可视化测量、组装瑕疵或材料分析。工业CT取代传统的破坏性检测和分析,任何方向上的非破坏性切片和成像,不受周围细节特征的遮挡,可直接获得目标特征的空间位置、形状及尺寸信息。通过三维断层扫描技术与数据库的结合使铸造过程更加可视化,铸造缺陷一览无遗。

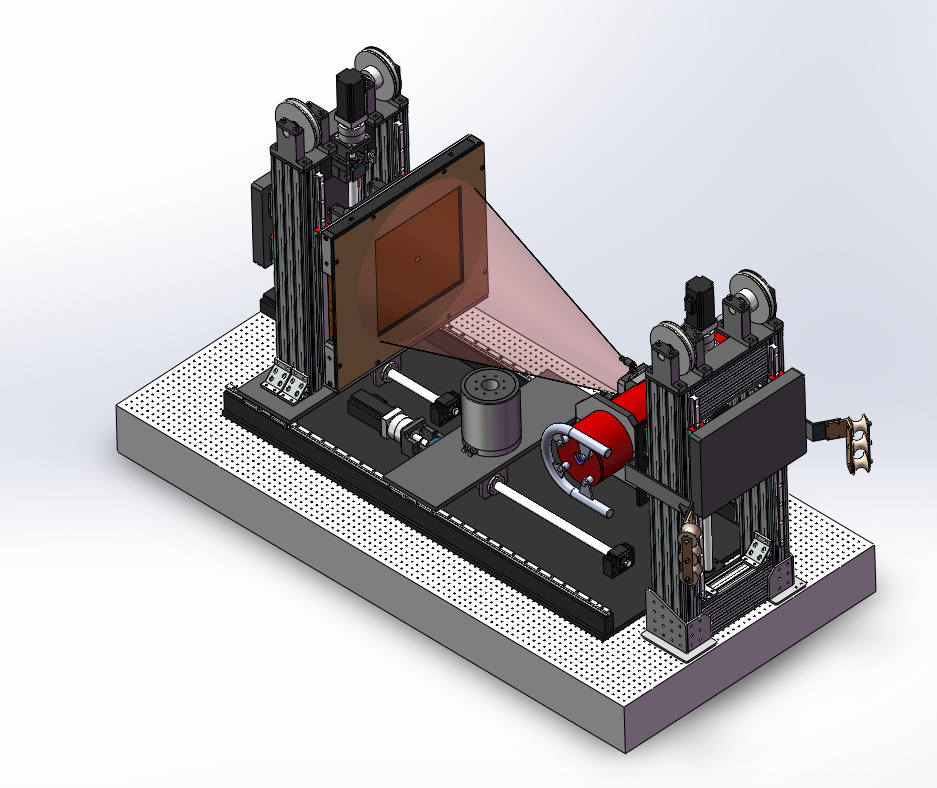

01

工业CT:铸件缺陷放大镜

● 采用锥束、螺旋、大视场等多种扫描方式。

● 兼具3D CT扫描与2D DR成像多种检测方式。

● 微焦点X射线源可达到微米级分辨率,适用于小物件的精确检测。

● 具有缺陷、孔隙分析和被检测工件制定区域功能。

● 缺陷分析及统计:用不同颜色标识检测缺陷体积,计算孔隙总百分比。

● 壁厚分析:用不同颜色标识分析结果。

● 三维坐标测量:实现被测工件内部尺寸的精确测量。测量工件位置、距离、半径、角度等参数。

● 逆向工程:CAD设计和实物比较。

● 分割工具:根据材料和几何结构进行分割。

● 结构力学模拟分析。

Q:大批量多种铸造产品如何高效全自动在线X射线无损检测?

02

铸件X射线智能检测系统:

铸件检测全能王

A:铸件X射线智能检测系统适用于铸件内部气孔、夹渣、疏松、裂缝等缺陷进行自动识别与分选。通过统计学来对大量工件中的典型试样进行分析,并推断出可接受的质量等级。用人工智能方法对X射线图像上的铸造缺陷进行自动查找,完成了人工操作到全自动检测的转变,大大提高了检测效率与提升检出率。设备的第二大特点是支持多品种检测,多种样品模式灵活切换。设备支持非标定制为企业量身打造,直接为企业节省下一套设备,降低了设备采购成本。第三大特点是多轴联动、多角度检测,让铸造缺陷无处可藏。

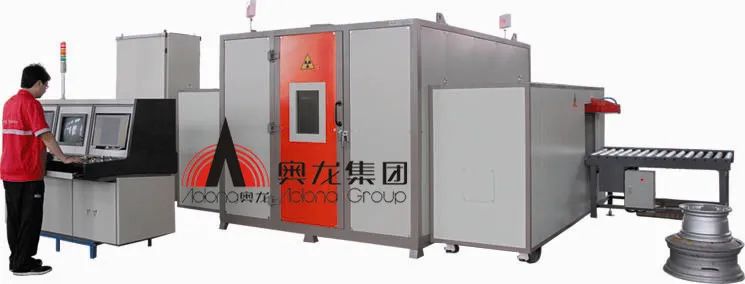

03

在线式X射线检测设备:

铸件检测高效霸主

04

铸件X射线检测系统:

铸件单检王者

05

一体化数字X射线实时成像系统:压铸件检测性价比之王