面对不锈钢这类高衰减材料,以及风电叶片等大型复杂结构的检测需求,“汕头牌”汕头超声推出了CTS-PA322T型相控阵全聚焦(TFM)实时3D超声成像系统,通过三维扫描和聚焦技术,能够精准捕捉材料内部的缺陷信息, 实现高衰减材料的精细化检测。CTS-PA322T型相控阵全聚焦(TFM)实时3D超声成像系统连续两次获得远东无损检测新技术论坛“锐器奖”,在近日举办的“2024 年全国行业职业技能竞赛——第二届全国特种设备检验检测行业职业技能竞赛”该设备助力选手获得“擂台赛”第一名的佳绩。

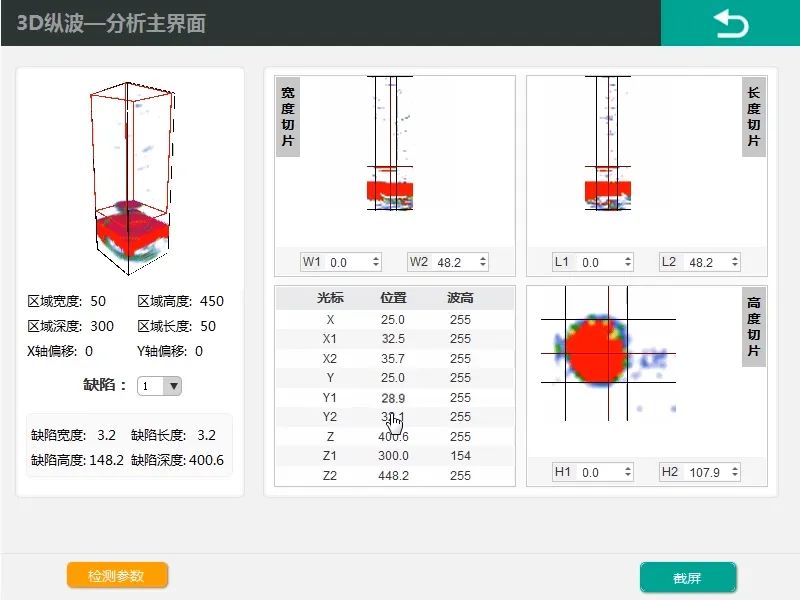

具有高衰减性能的镍基合金锻件,高度为420mm、在深度400mm处加工了直径为Φ3mm的人工平底孔缺陷。汕头超声采用CTS-PA322T型相控阵全聚焦(TFM)实时3D超声成像系统,成功在3D检测图像中准确获取平底孔的尺寸和深度值,展现了其在高衰减材料检测中的高度精度和可靠性。

镍基合金锻件缺陷检测分析

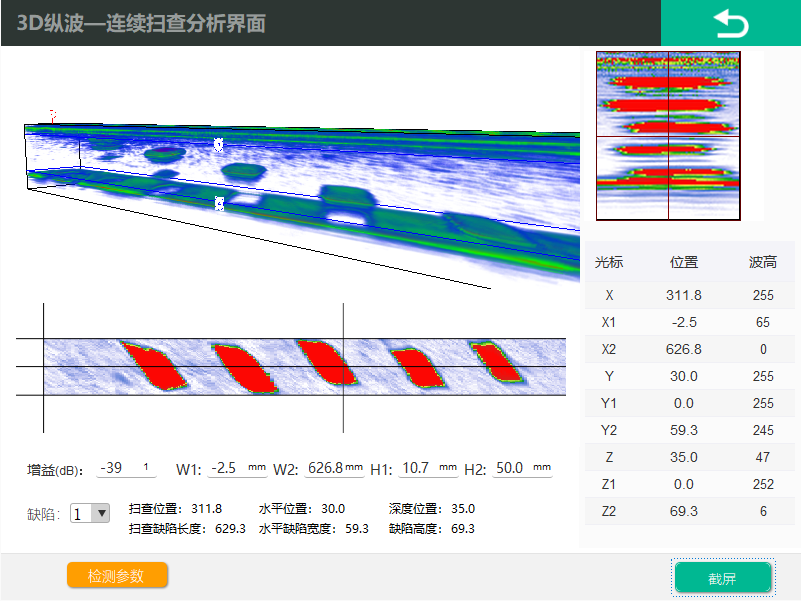

风电叶片作为新能源领域的关键部件,其结构完整性和安全性至关重要,分层缺陷是其常见的质量问题之一。汕头超声采用CTS-PA322T型相控阵全聚焦(TFM)实时3D超声成像系统,实现了风电叶片内部结构的全方位扫描,有效识别并定位分层缺陷,大大提高了检测效率和准确性。

风电叶片分层缺陷样件3D连续扫查

风电叶片分层缺陷样件3D连续扫查分析

针对风电叶片等高衰减材料的检测,汕头超声还推出了常规相控阵检测方案,采用CTS-PA32便携式相控阵超声检测仪,通过调整声束的角度和聚焦深度,实现高衰减材料内部缺陷的有效检测。

针对不同厚度叶片检测,我们选用5mm~50mm阶梯厚叶片进行了相关实验。从检测图像中,我们可以清晰地观察到常规相控阵检测方法的优势。检测表面盲区小于10mm,且对叶片厚度的定位误差都在3mm之内。这充分说明了常规相控阵检测方案在风电叶片检测中的准确性和可靠性,尤其对于风电叶片拉挤主梁的层间缺陷检测具有显著效果。

阶梯厚度风电叶片常规相控阵检测

阶梯厚度风电叶片常规相控阵检测

风电叶片拉挤板厚度为50mm,在拉挤板翼板底面精心布置了孔径为Φ3mm、Φ5mm、Φ10mm,钻深为12mm、22.5mm、33mm的1#~9#钻孔,模拟各种潜在的缺陷情况。检测图像清晰展示了层间界面的回波,界面回波数与层数基本对应,验证了常规相控阵检测技术的准确性。试块中所有的平底孔(1#~9#)均被一一检出。在同一埋深,孔径越大,检测效果越显著,而相同孔径下,埋深越浅,检测效果也更为突出。这一规律不仅验证了CTS-PA32便携式相控阵超声检测仪的高灵敏度,也为实际应用提供了参考依据。

风电叶片拉挤板样件

风电叶片拉挤板样件常规相控阵检测

面对高衰减材料常规检测的传统难题,汕头超声成功研发了一款高信噪比专用超声探头。该探头采用先进的设计理念和技术手段,具有盲区小、穿透力强、信噪比高等显著特点,能够穿透高衰减介质,减少声波散射和干扰,提高检测信号的清晰度。无论是风电叶片、航空部件还是电力设备,都能得到准确、可靠的检测结果。

高衰减材料检测专用常规超声探头

风电叶片的灌注板是支撑结构的关键部分,其内部可能存在的分层缺陷对叶片性能影响重大。本公司新研发的专用探头凭借其强大的穿透能力和高信噪比,能够轻松穿透高衰减介质,准确识别并定位灌注板中的分层缺陷。

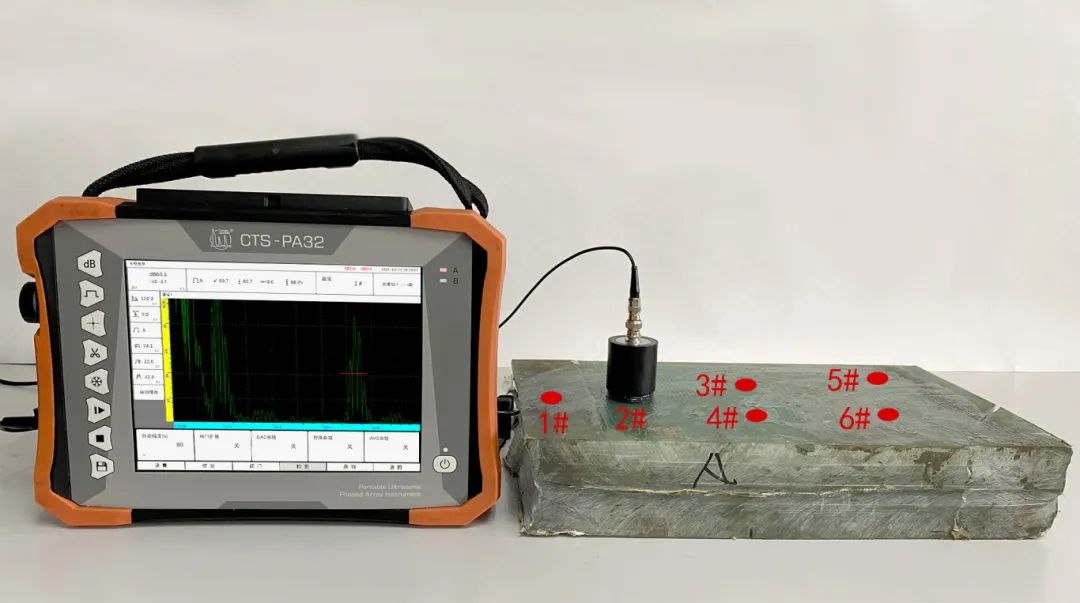

风电叶片灌注板检测,采用专用探头置于灌注板不同位置(标记为1#~6#)进行检测,观察波形。

风电叶片灌注板检测

风电叶片灌注板1#~6# 位置检测波形

通过观察对比不同位置的检测波形,我们可以准确判断出灌注板中存在分层缺陷,以及分层缺陷的位置。当专用探头在灌注板无缺陷位置,图像中能够清晰地显示出底波,表明该区域结构完整。而一旦遇到分层缺陷,图像中在底波之前将会出现较高的分层缺陷波,这一显著特征为检测人员提供了直观的判断依据。

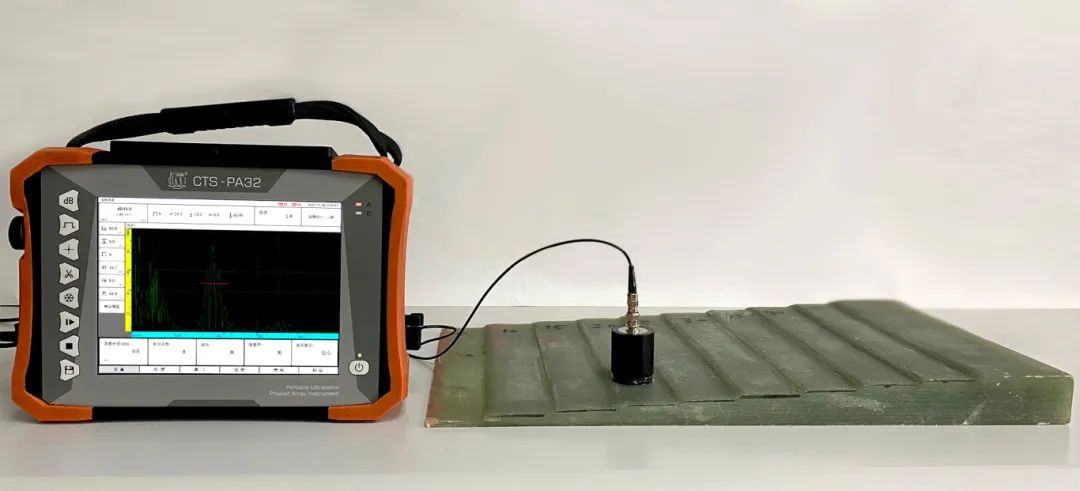

风电叶片不同厚度阶梯板检测

针对风电叶片中常见的不同厚度阶梯板,专用探头同样表现出色。通过精确调整检测参数,专用探头能够清晰显示各层阶梯板的底波,无论是10mm还是50mm的厚度,都能轻松应对,确保检测结果的准确性。

风电叶片不同厚度阶梯板检测

风电叶片10mm~50mm厚度阶梯板检测

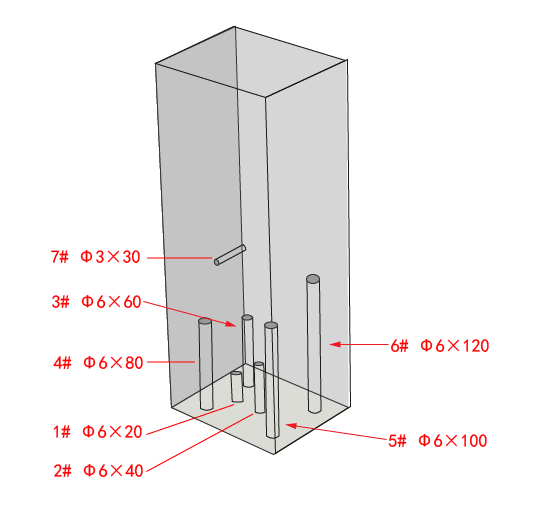

图2.1 缺陷分布示意图 高衰减复合材料柱体检测

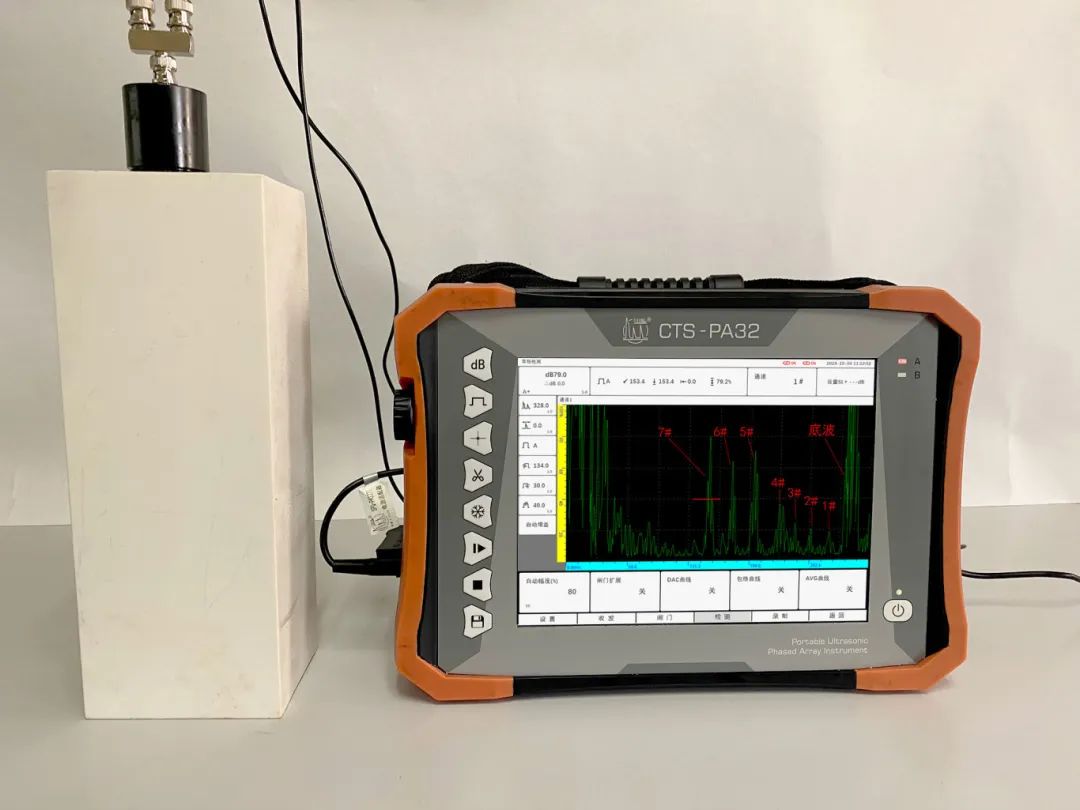

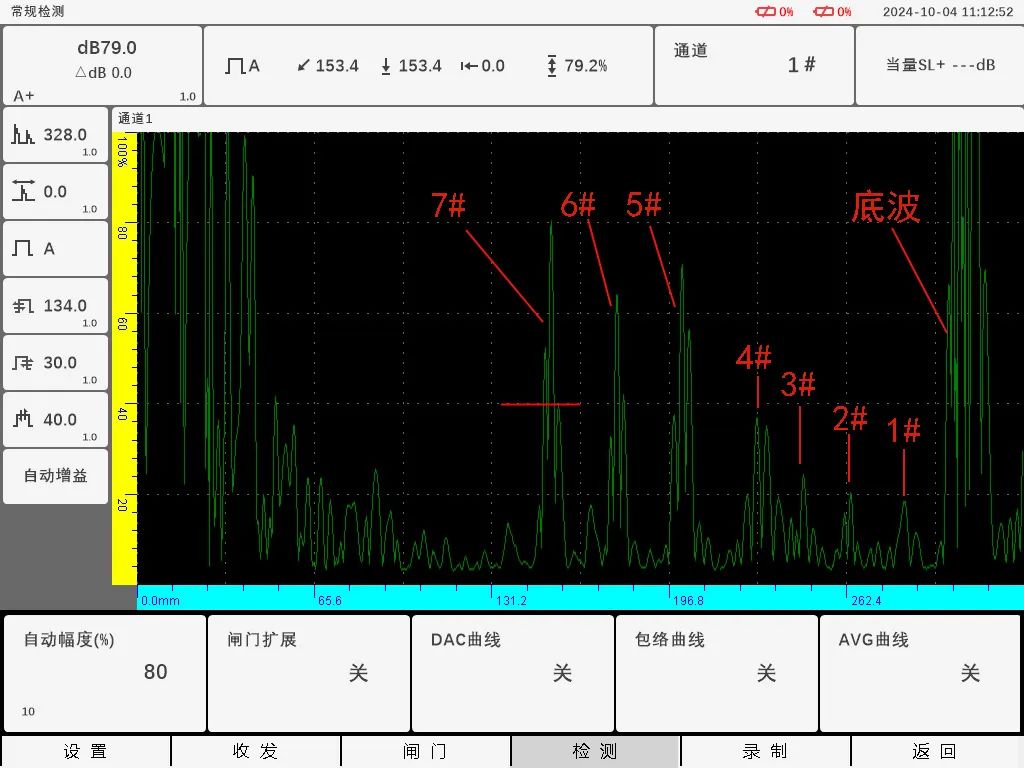

高衰减复合材料柱体检测

高衰减复合材料柱体检测波形

高衰减复合材料柱体检测波形

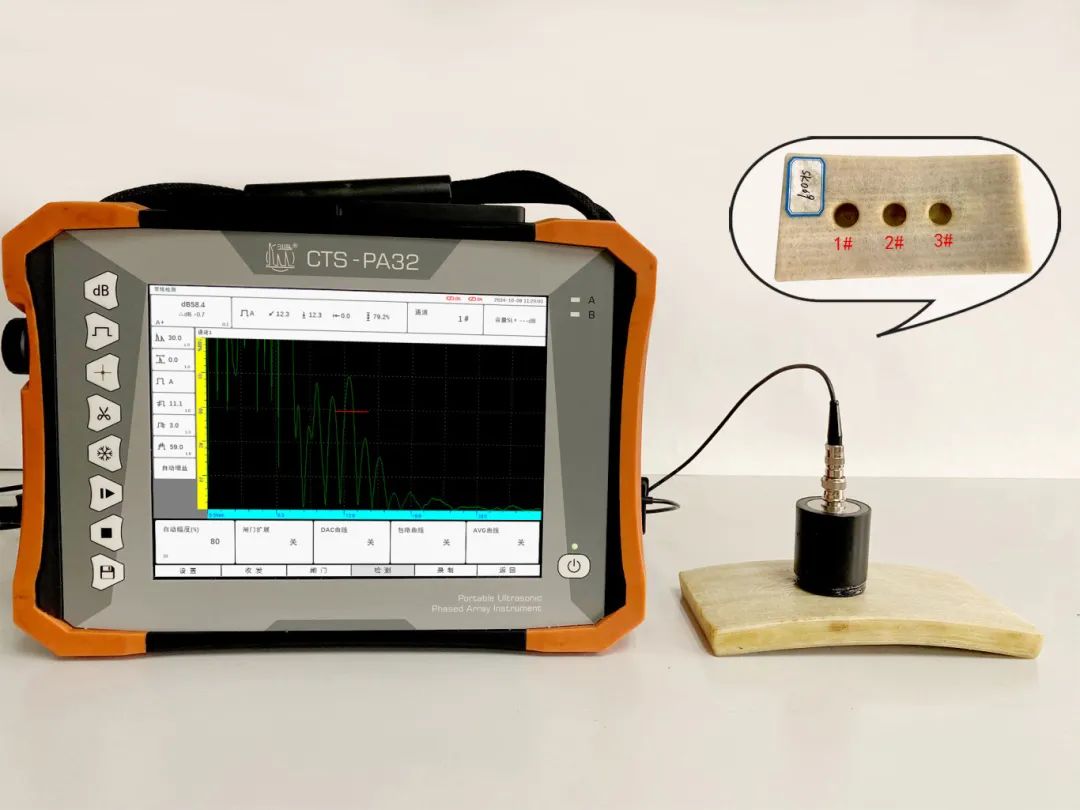

一款厚度为20mm的高衰减材料板,其底部隐藏着3个平底孔,专用探头凭借其独特的检测能力,成功穿透高衰减材料板并清晰显示出所有平底孔。

高衰减材料板检测

高衰减材料板1#-3#平底孔检测