春节将至,众多车主纷纷踏上归途或开启旅程。在路途中,驾驶安全无疑是首要任务。据统计,一辆汽车平均拥有约2万个零件,每个零件都在默默地守护着车主的行车安全。

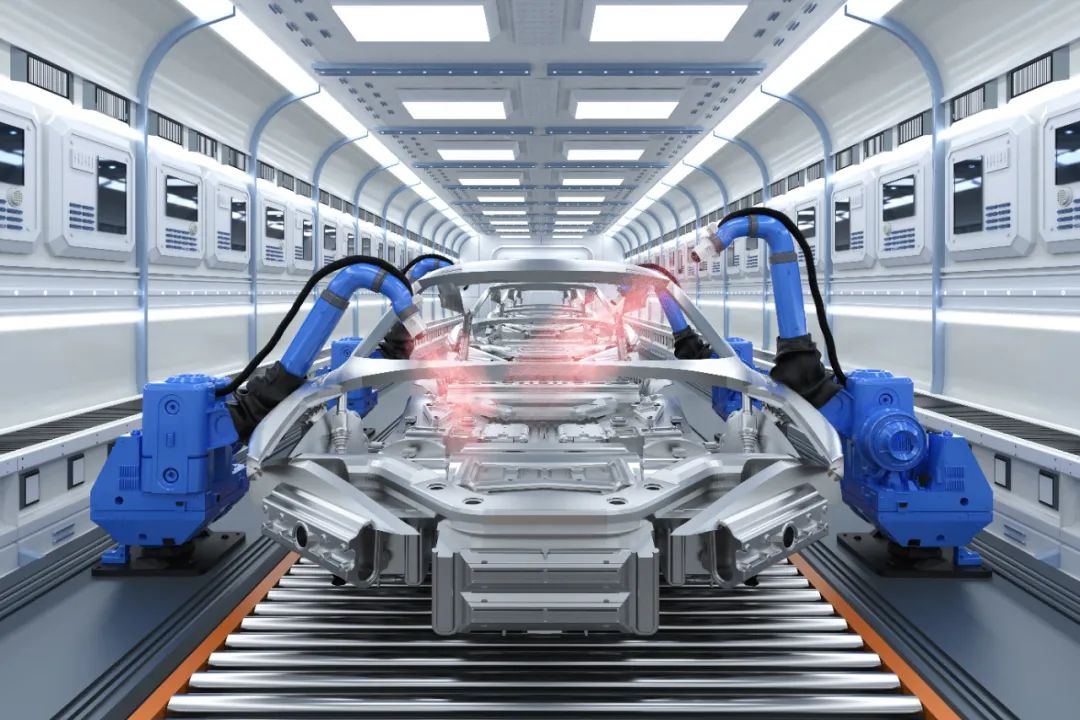

铝铸件作为汽车制造中的重要工业零部件,随着现代制造业技术的不断进步,其内部结构与制造工艺也日益复杂和精密。这些铝铸件在汽车制造中发挥着不可或缺的作用,为汽车的性能和安全提供了保障。

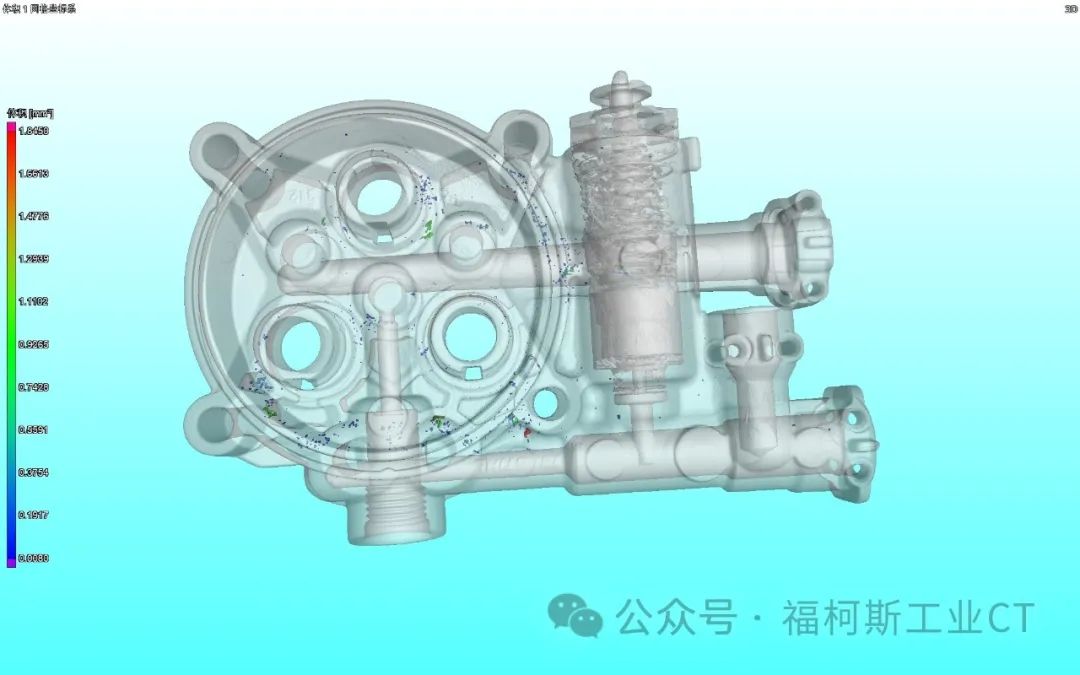

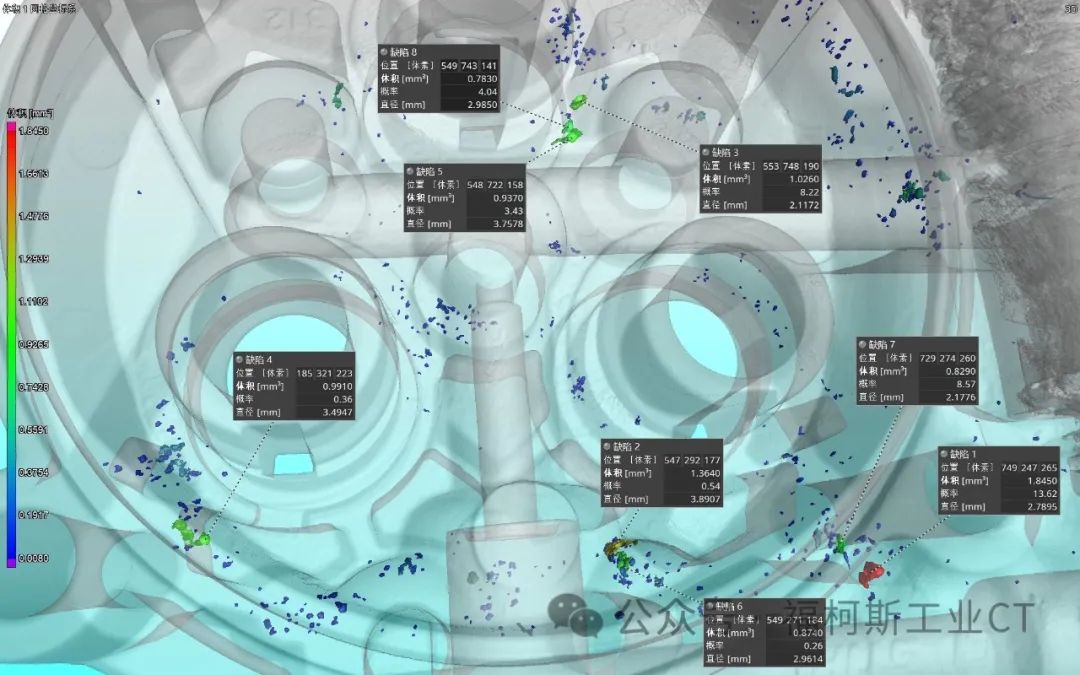

相较于传统的表面检测方法,工业CT检测在检测复杂铸件内部质量方面具有显著优势。通过三维结构分析、缺陷检测和内部结构透视,工业CT检测能够深入剖析铝铸件的内部结构,确保其质量达到更高的标准,为汽车制造业的整体品质和性能提供了有力支持。

传统的检验方法往往需要对铝铸件进行裁切或破坏性检测,这不仅耗时费力,还会破坏工件的完整性。相比之下,福柯斯工业CT检验装备能够以非破坏性的方式获取工件的内部结构信息,确保工件的完整性得到保留。

这种无损检测方式大大提高了研发人员的检验效率,使他们能够更快地获取精确的内部结构信息。这不仅有助于降低检测成本,还能显著提高生产效率。

一体化压铸技术是近两年汽车制造界新兴的技术,能够制造复杂的金属部件,显著提高生产效率、减少生产成本和降低能耗。

而工业检测CT和一体化压铸技术可以相互配合,实现更高效的制造流程。一体化压铸制造出的金属部件可以通过工业CT进行无损检测,以确保产品质量和可靠性。同时,工业CT还可以用于对一体化压铸的模具进行检测和优化。通过对模具的精确检测,可以发现潜在的问题和改进点,进一步提高制造效率和产品质量。这种优化不仅能够提高生产效率,还能够延长模具的使用寿命,降低生产成本。

福柯斯是一家基于X射线技术相关应用,以工业CT全息成像装备为核心产品,以研发、生产、销售和服务为一体的专业提供商。目前已实现完全自主知识产权的多模式数据重建、数据处理、AI智能分析等软件的国产化替代。