北京时间 5 月 31 日凌晨 ,由埃隆·马斯克(Elon Musk)执掌的SpaceX公司最新载人龙飞船(Crew Dragon)在美国肯尼迪航天中心 39A 发射台成功发射!此飞船载着两名NASA宇航员还有一只恐龙玩偶前往国际空间站,目前已进入轨道。

龙飞船发射现场

为什么我们说此次发射改写了人类航空历史?

●SpaceX公司18年历史上首次载人发射;

●历史上第一个又私人公司研制的宇宙飞船将人类送出地球;

●这是自NASA美国载人航空航天项目于2011年退役以来,宇航员首次从美国本土发射到国际空间站。之前的9年中,所有美国宇航员都在哈萨克斯坦乘坐着俄罗斯的火箭前往国际空间站。

它的成功对全世界尤其是美国来说,意义重大!

“我想这对我和SpaceX的所有人来说都是梦想成真。这是我从未想过的事情。当我在2002年启动SpaceX时,我真的没有想到这一天会发生。” 在NASA的直播节目中,SpaceX首席执行官埃隆·马斯克(Elon Musk)现场说道。

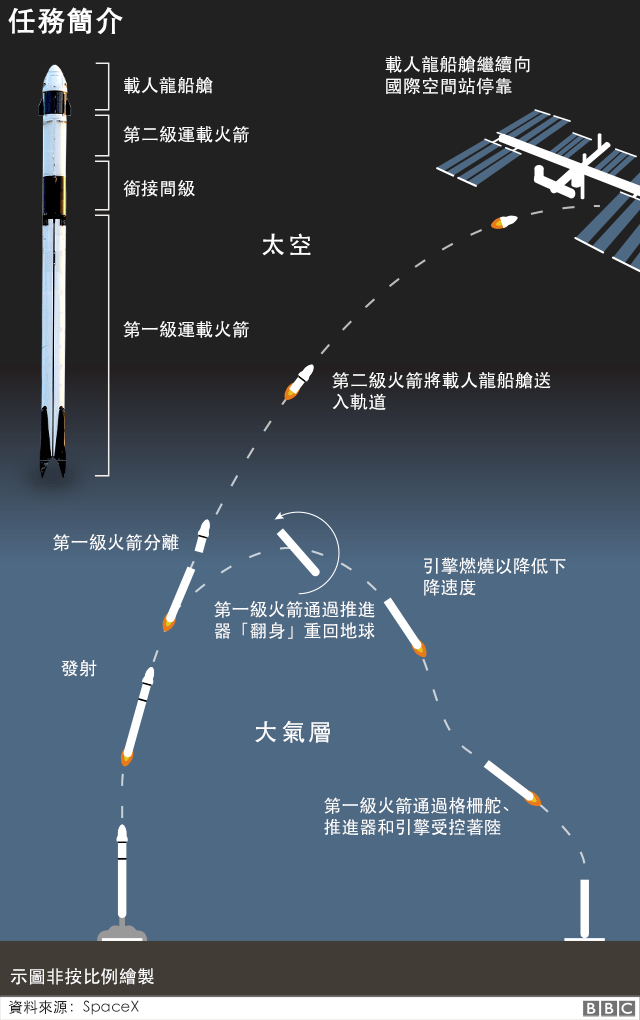

“Crew Dragon” 太空舱是 “Dragon 2” 的载人版本,“Dragon 2” 曾被用来向国际空间站运送货物。虽然本次只有两名宇航员将登上太空,但实际上该太空舱最多可搭载 7 名乘客。猎鹰 9 号火箭将护送 “Crew Dragon” 太空舱完成发射,在此之前,它已经成功发射了几十次 SpaceX 任务,也实现了重复使用。

其实根据SpaceX 的飞行计划,龙飞船将在美国东部时间5月31日上午10点29分(北京时间5月31日晚上10点29分)抵达空间站。只有当飞船与空间站成功对接,以及在 1-3 个月后完好地返回地球,此次任务才能算是最终完成。

在太空中,他们将会在靠近空间站的过程中监察自主停泊系统,并成为国际空间站的团队成员。在空间站,他们将会继续对载人龙进行测试,以及完成空间站的其他相关任务。到返回地球时,载人龙将会用降落伞落入大西洋。船舱和团队将会由一艘叫领航员进发号(Go Navigator)的轮船寻回。

据新闻报道,每次航天飞机飞行的费用均超过10亿美元。而NASA向俄罗斯支付的“联盟”号火箭发射费用人均超过8000万美元。相比之下,根据美国国家航空航天局监察长办公室去年的一份报告,通过SpaceX将一名宇航员送入太空的总成本仅为5500万美元。

北极星成像NSI非常高兴与骄傲能为NASA和SpaceX公司提供X射线无损检测服务。

NSI航空航天领域主要客户

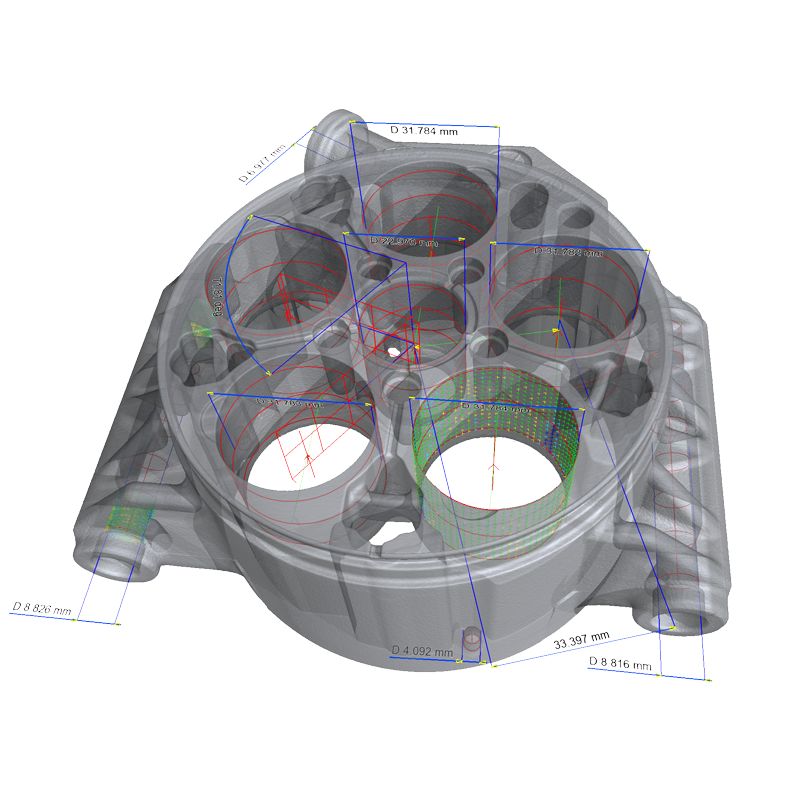

X射线计算机断层扫描(CT)技术在航空航天行业中的应用 X射线计算机断层扫描(CT)技术作为一种灵活的非接触式测量技术已成功进入坐标计量学领域,该技术可有效用于对工业零部件进行内部和外部尺寸测量。

与传统的接触式和光学坐标测量仪(CMM)相比,CT具有诸多优点,以便于工程师们执行工作中各式相应无损测量任务,而这是其他任何测量技术通常都无法实现的。例如,检测具有高信息密度及需在非切割或破坏组件情况下的结构复杂且高净值的增材制造(3D 打印)产品。

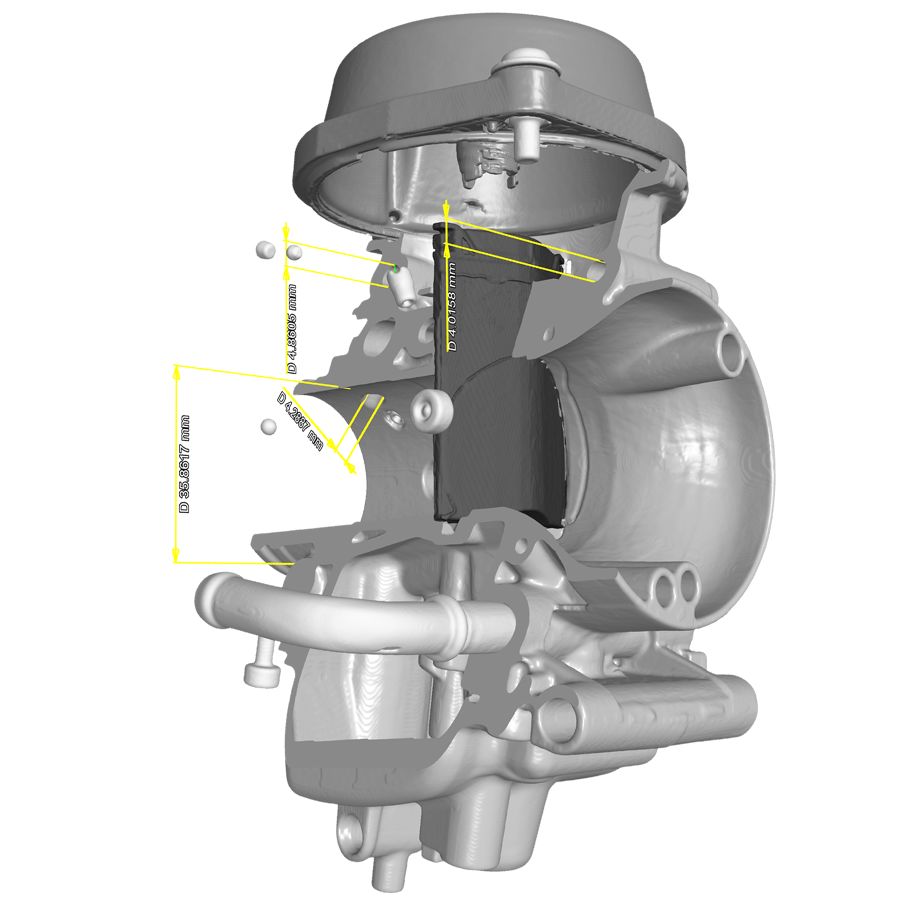

在航空航天领域,CT可用于检测从较小到中等尺寸的组件,例如涡轮叶片,铝铸件和管焊件。借助CT,可以在不同产品周期的多个阶段进行定量分析,从而优化产品和制造工艺,并评估产品规格的合格性。

CT在航空航天领域的应用案例

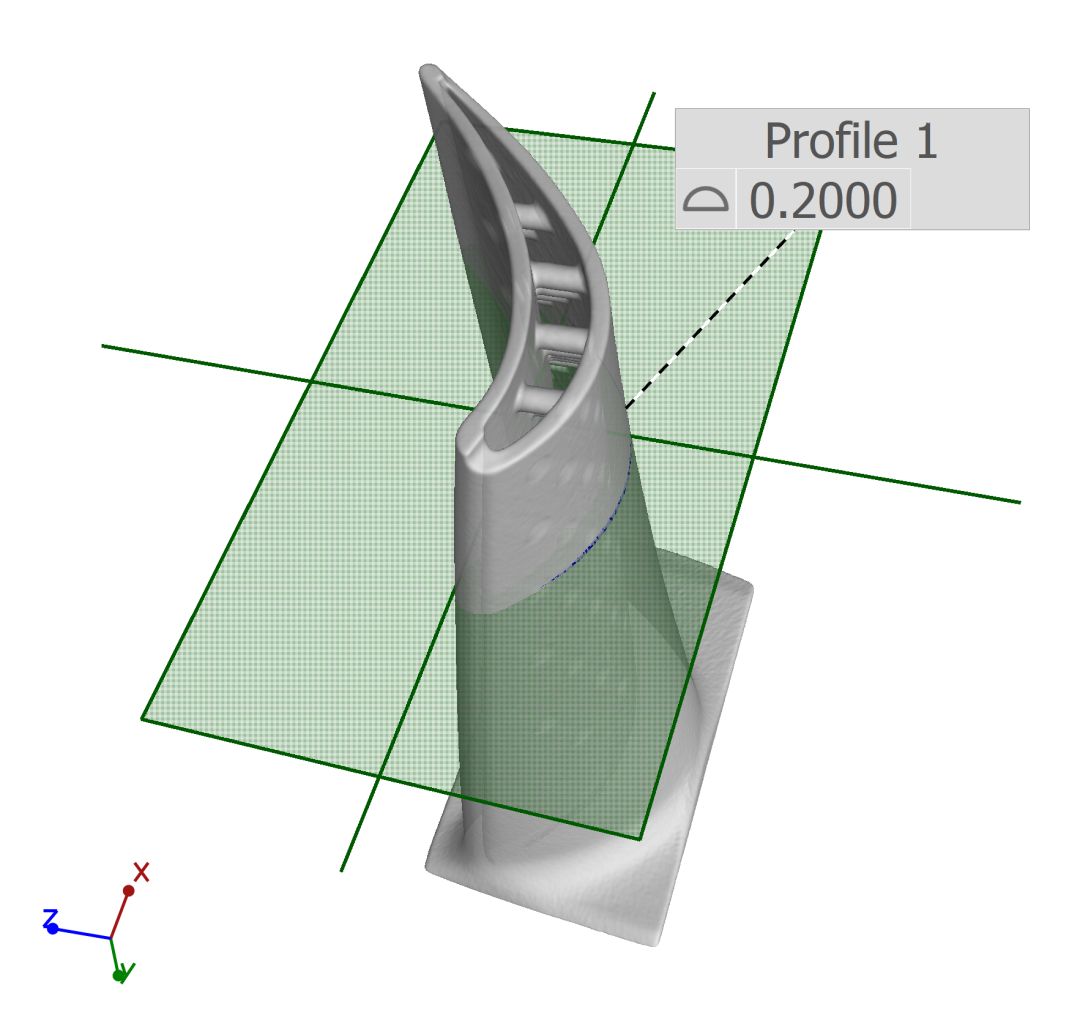

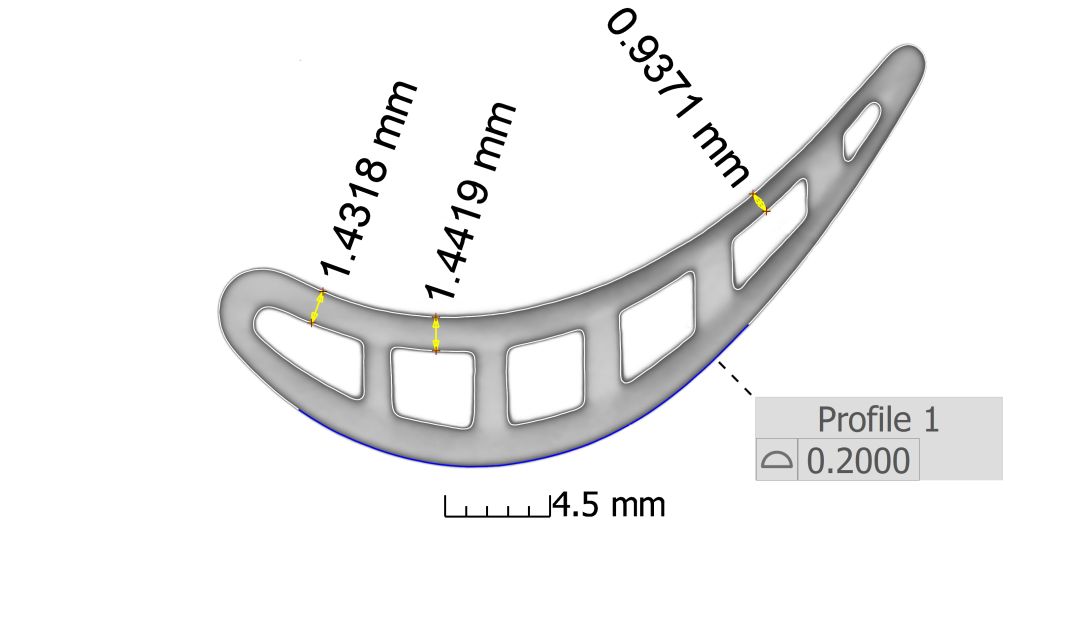

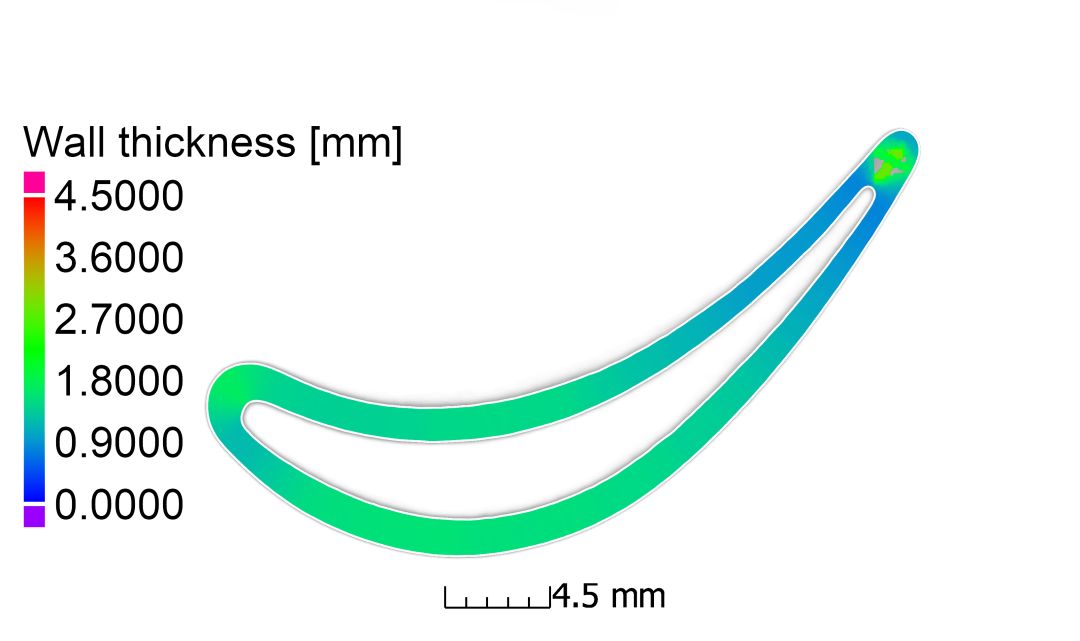

下图示例显示了壁厚分析和涡轮机叶片上的多维特征测量。

图1(a):带有剪切平面的叶片3D视图

图1(b):尺寸特征和翼型轮廓的测量

图1(b):尺寸特征和翼型轮廓的测量

图1(c):壁厚分析

图1(a)表示叶片的3D模型,可以通过用户定义的剪切平面完全显示各个方向。图1(b)显示了如何测量内部特征以及检查翼型轮廓是否符合规格。在图1(c)中显示了壁厚分析的示例。

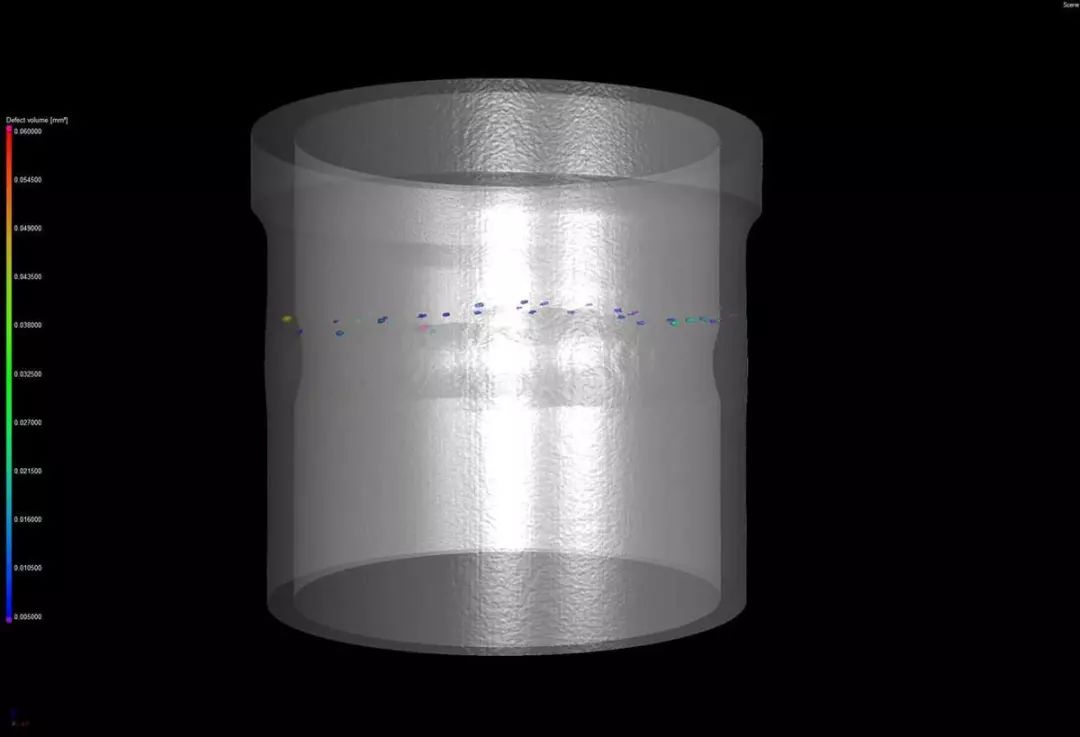

下面的图2是对管焊件进行孔隙度分析的示例。

图2:管焊件上的孔隙率分析示例

在这种情况下,色条表示不同的孔径,这在3D CT模型上也可见。

CT提供了在零部件3D模型中定位孔隙率并提供有关不同孔隙率体积信息的功能。可以检测到的孔隙或缺陷的大小取决于扫描分辨率,这也是零件尺寸,几何形状和材料的函数。诸如NSI Subpix此类的高级扫描技术可使工程师们获得更高的分辨率,从而在给定分辨率下获得更大的视野。

其他CT应用包括扫描/实际比较,其中记录了实际部件的体积模型并将其与扫描模型,通常是CAD模型进行比较,以及复合材料的纤维分析。

工业CT扫描的优点和注意事项

与传统的测量技术相比,CT具有广泛的优势,包括能够以非接触和非破坏的方式,通过高密度的信息对复杂和/或不可访问的试样特征进行组件测量。

在航空航天应用中,这是最基本的,因为零件的成本通常很高,不允许进行破坏性测试。CT还使工程师能够在进行高成本的加工之前快速评估零件的合格性。

例如,当测量涡轮机叶片CT的自由曲面时,可以在短于传统接触式CMM(坐标测量仪)的时间内提供高密度的点,并且作为一种非接触技术,在检查自由曲面时无需探针补偿。

使用CT时要考虑的基本因素包括可达到的几何放大率,这取决于零件的尺寸和几何形状,零件的材料和厚度。

与其他市场相比,航空航天领域整合了一些最优质的关键产品。无论是小型电子传感器,还是整个由复合材料制造的直升机旋翼叶片,NSI 的 X 射线和计算机断层扫描系统的设计符合您对效率和重复性需求,确保您的设备每时每刻都能进行安全、正确地工作。

涡轮叶片CT检测