X-ray CT(计算机断层扫描)在组件内部和外部无损检测与测量方面具有种种优势,这已经是众所周知的。传统上,在工业中很常见的,由金属和塑料这两种材料制成的组件,对其进行 的CT 扫描并不适合生产环境中的质量控制 (QC)。

这是因为需要较长的扫描时间才能生成足够清晰的数据集进行处理,这与实时检测的要求相悖。或者,如果扫描速度提高,则需要由高度熟练的操作员进行手动后处理,以去除图像中出现的伪影,从而获得准确的结果。此外,由于人为干预,这减慢了程序并引发了可变性。

为了解决此类工业 4.0 应用中采用CT技术的困难,Nikon Corporation 的工业计量事业部推出了一种新的重建算法,通常可以将扫描时间缩短到 1/10。这取决于组件的大小和复杂性,但发布前的试验表明,该软件在典型金属和塑料连接器上的运行速度快了一个数量级,从而能够实现车间生产线与样品检测的集成。

顾名思义,Dual.Material CT 在由两种不同密度的材料组成的组件上实现了效率的显著提升。它极大提高了在3D像素图像中区别两种材料的能力。核心应用于包覆成型的连接器、吸入器或肾上腺素笔等医疗组件的工厂中。Dual.Material CT 也有可能在非工业环境中得到应用,比如研究。

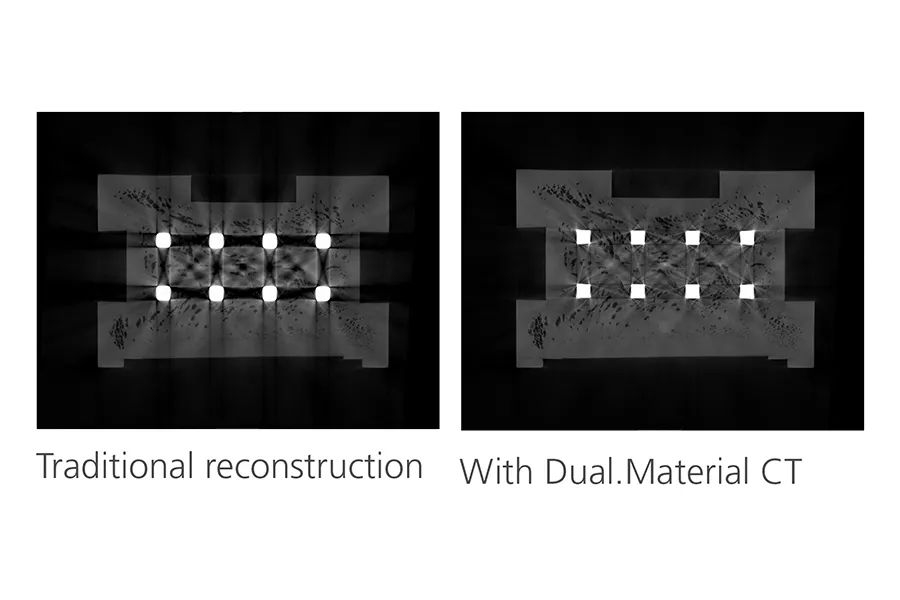

在每个图像重建过程中,软件会为了降低由高密度材料引起的条纹伪影而使得较低密度区域更模糊。市场上的典型系统主要使用的重构方法,是假设 X 射线是单色的,而实际上它们是多色的。这意味着他们必须使用 X 射线过滤,来延长曝光时间并减慢图像采集速度。Nikon 的重构方法是通过确定和调整双材料组件中不同材料组合的衰减,克服了多色 X 射线束的影响,从而大幅提高对比度噪声比。因此,具有 Dual.Material CT 扫描的 X-ray 射线源不需要过滤,所以探测器可以在更短的曝光时间内使用,从而获得更快的帧率和更短的扫描时间。

当它是自动化时,因此通过 Dual.Material CT 进行的重建在组件之间具有高度可重复性,并且在检查包含两种不同密度材料的组件时不需要先进的扫描技术知识。只需占传统 CT 图像重建所需时间很小比例的时间,即可实现更好的可视化和更准确地(在表面或组件内部)定义缺陷,因此提高了 QC 的效率。由于采用了新的软件和自动化上下料,因此无需手动编辑数据,再加上高速扫描能力,使生产环境中的双材料样品能够实现快速且自动化的质量控制,并符合质量 4.0 的要求。

Dual.Material CT 算法由 Nikon 工程师编写,专门设计用于与公司内部制造的 X-ray CT 机系列无缝运行。无论机器配置和能力如何,该方案适用于所有新设备,也可用于现场现有设备的改造。

关于 Nikon

Nikon 基于公司 100 多年历史的先进光电和精密技术,在全球范围内提供各种产品、服务和解决方案。集团不断创造新的价值,以各种形式为提高生活质量和改进制造业做出贡献。Nikon 工业计量事业部 (IMBU) 提供集成、优化、超高精度的解决方案,这些解决方案不仅可定制,经济有效,而且实施后的效果非常好。Nikon 数字制造旗帜下的最新发展是 IMBU 与公司数字解决方案事业部 (DSBU) 之间加强合作,后者推出了一系列光学增材和减材制造解决方案,旨在将各种材料加工到亚微米级表面光洁度。