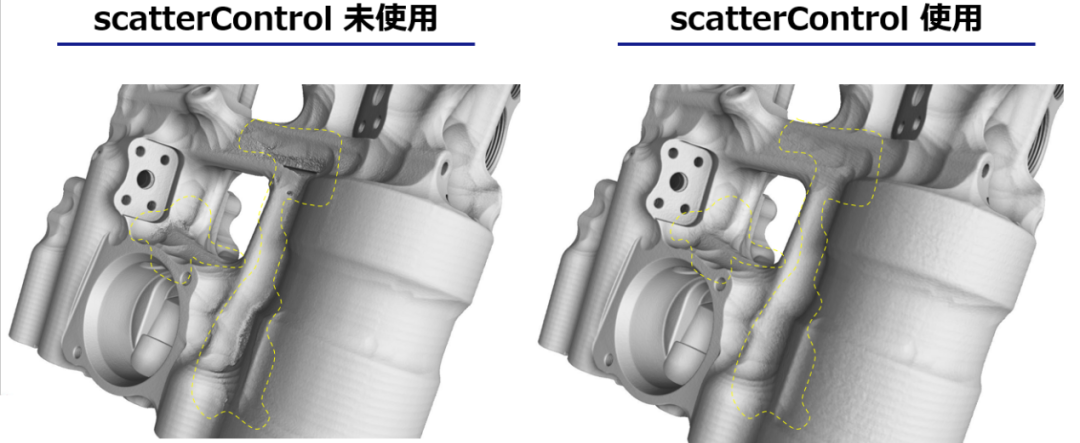

CT伪影始终是制约分析、数据处理、可靠性以及准确度的重大难题。毋庸置疑,伪影的种类繁多,像是射线硬化、多材料、散射或者环状等均在其列。今日,要与诸位分享的乃是铝压铸行业里最为常见的散射伪影。即便是单一材料的铝压铸产品,通常也难逃散射伪影的影响。特别是在新能源汽车的零部件产品中,当压铸件的结构与尺寸愈发增大之际,散射伪影给工艺改进、分析以及量产检测造成诸多困扰;而且工作人员有时还会误将这一伪影视作是射线硬化所导致。

射线硬化是由于射线无法穿透被测物所导致的一种伪影,原本应是线性变化的灰度值发生了混乱所导致的。

X射线光子具有不同的能量范围,例如自30至230keV 。如光子沿穿透方向能量衰减不同,则比尔-朗伯定律基于测量X射线强度将不足以确定穿透长度。

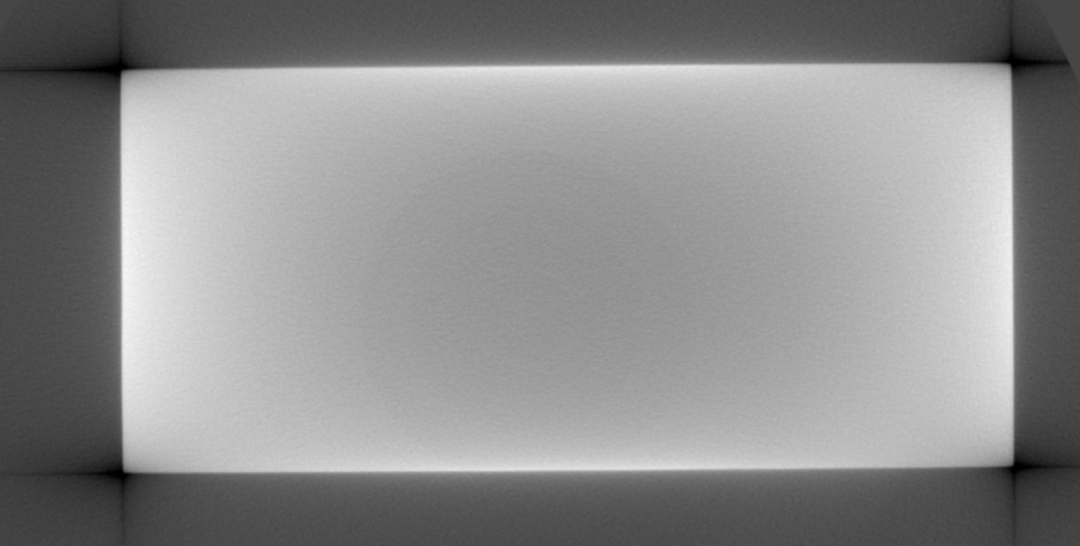

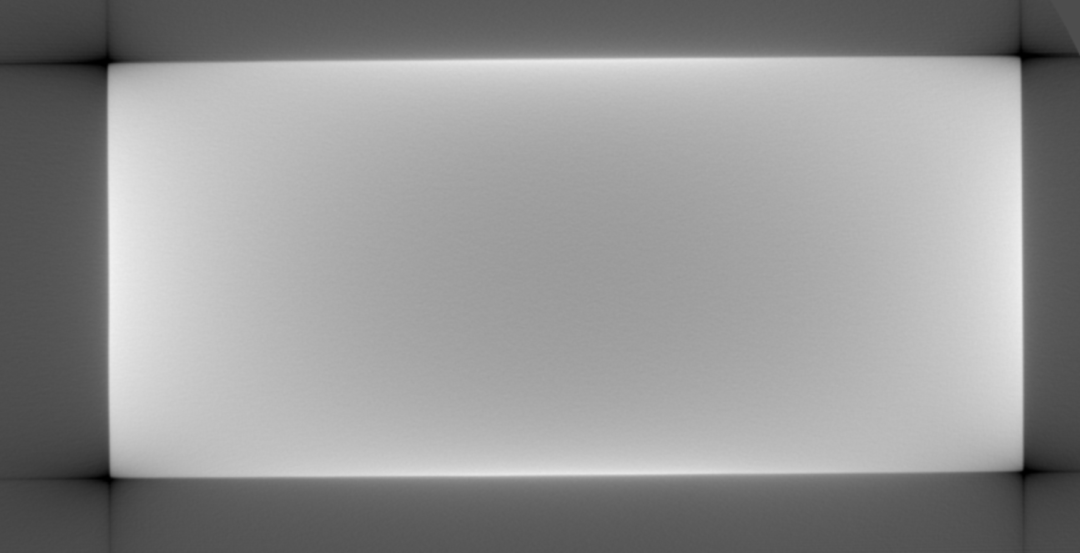

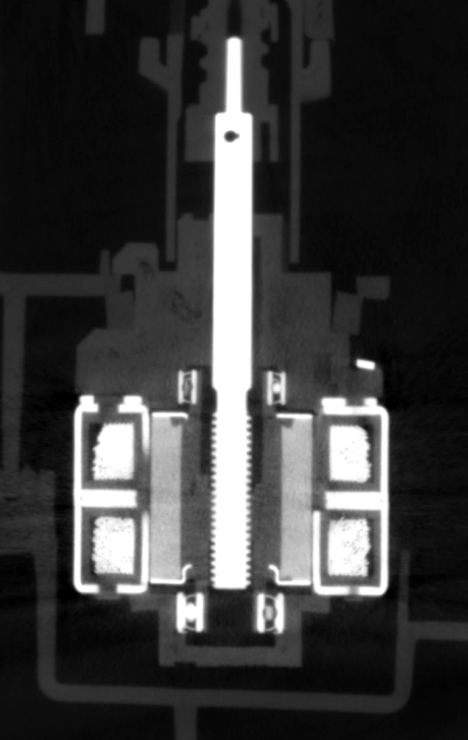

相对于射线硬化伪影,尤其在铝制的产品中经常会看到这样的成像效果(雾状包裹在物体表面的散射伪影:

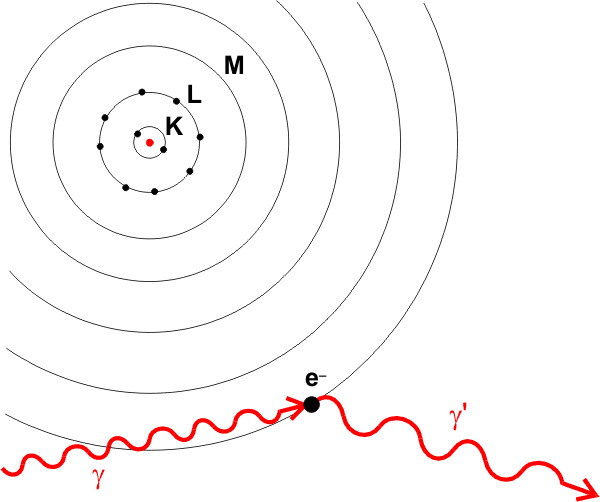

我们称之为“康普顿散射”,或称康普顿效应(英语:Compton effect),是指当X射线或伽马射线的光子跟物质相互作用,因失去能量而导致波长变长的现象。(源自:Compton scattering – Wikipedia)当然这一现象在自然界中无处不在,也是因为这一现象,我们看到的天空是蓝色。

大家都希望了解在 X 射线的运用里,散射现象给我们的扫描质量造成的影响究竟如何。我们以 100mm 铝块作为被测对象,并采用大于 225kV 的 X 射线源进行实验。在射线源产生的光子当中,约 8%的光子能够毫无相互作用地完美穿透材料(无相互作用 NI)。其中 46%被吸收(光电效应 PE),其余的则被散射(C -康普顿效应 39%)。这意味着散射效应(康普顿散射)于模拟实验中对扫描成像有着颇为显著的影响。当然,这也很好地解释了为何在我们扫描大型铝压铸件时,所得到的图像质量可能会较差(相较于小型产品而言)。

于是,在第二个实验里,我们将塑料(其密度低于铝)当作被测对象。此次,我们借助两个不同电压的 X 射线来验证这一现象,分别运用 225kV 和 320kV 的设备对厚度大于 230mm 的塑料测试件展开测试(选用密度较低的被测物,也是为了尽可能排除射线硬化的干扰)。

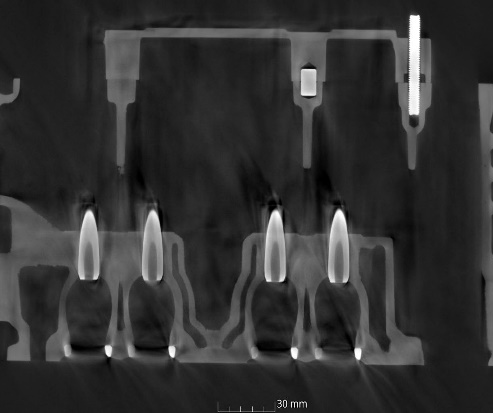

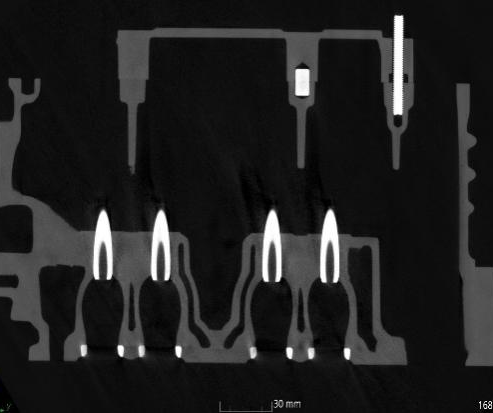

下面的图片呈现了一个体积较大的塑料部件的比较情况。左图为 320kV 和 3mm Sn 滤片的扫描图,右图是 200kV 和 1mm Cu 滤片的扫描图。两张图片的结果近乎完全相同,不均匀的灰值并非由电压缺乏穿透所致,而是由散射造成的,即便在高能量状态下,散射也几乎相等。这一结论同样适用于铝材料或类似密度的部件,多数时候并非电压的问题,而是散射的光子,依据康普顿效应,它们同样是以高能量散射的。

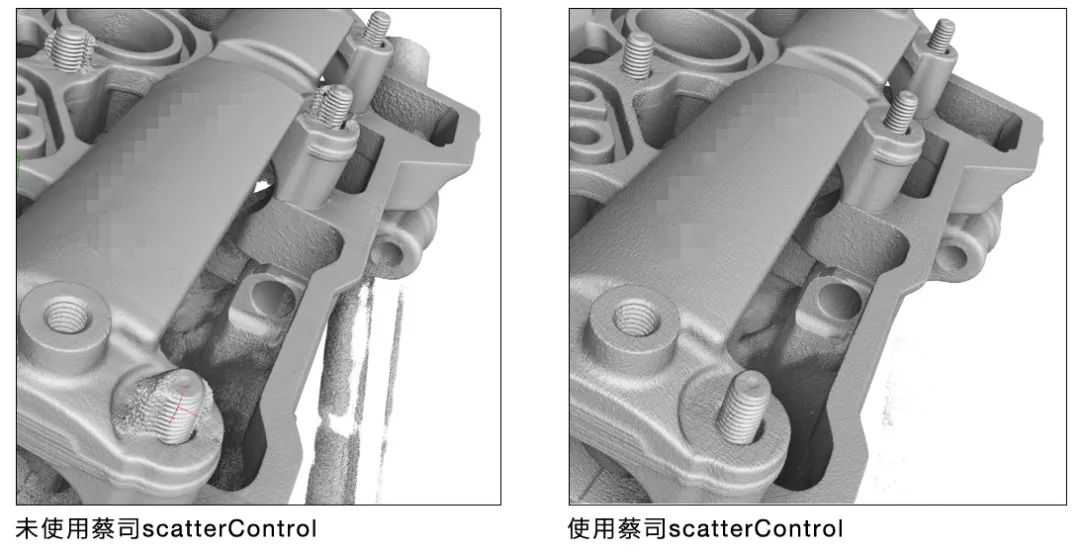

孔隙率分析影响:

对表面判定的真实性,缺陷判断的准确性,对比度受雾状伪影影响减少并提高对比度。

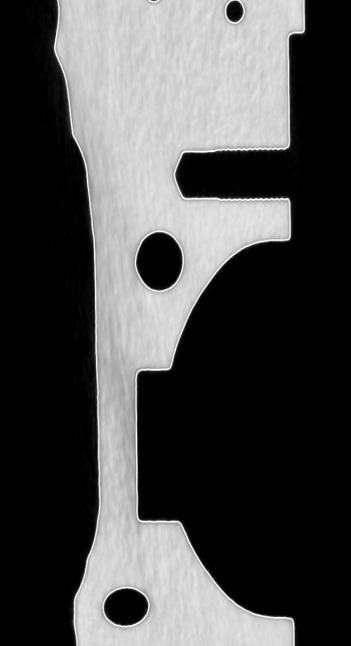

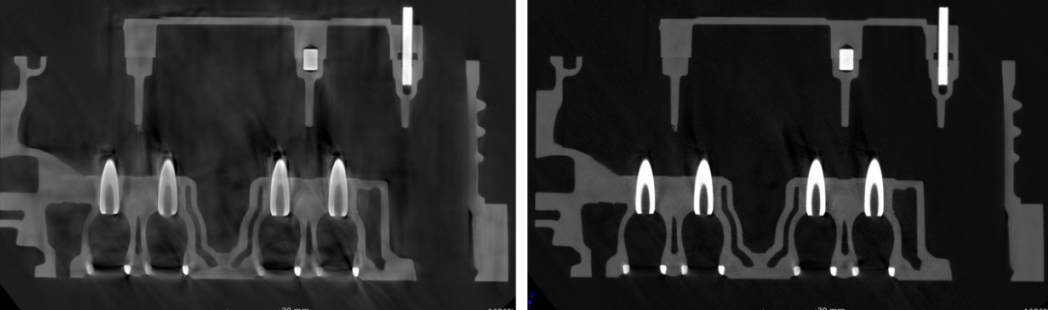

三维体积数据噪点影响计量检测:

如图示例评价如圆度,尺寸检测,三维数据拟合得以改善。

实际二维剖面分析:

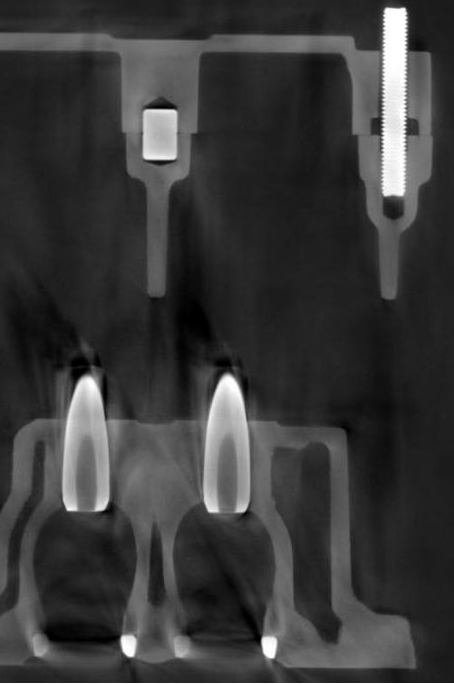

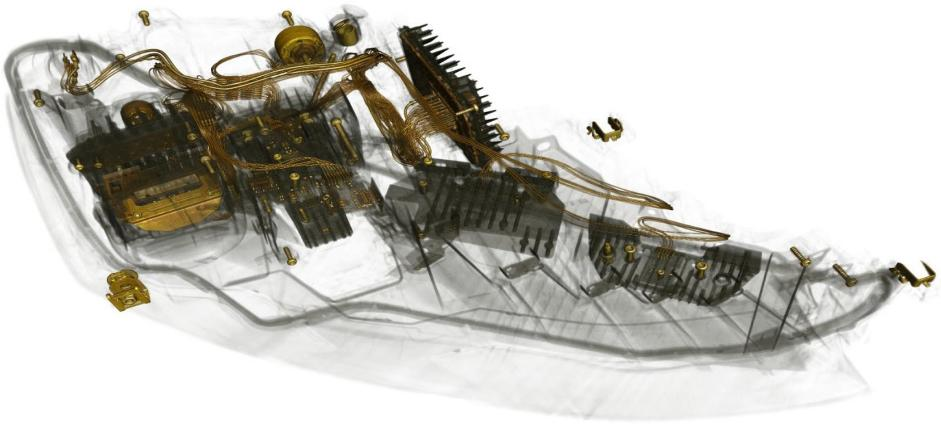

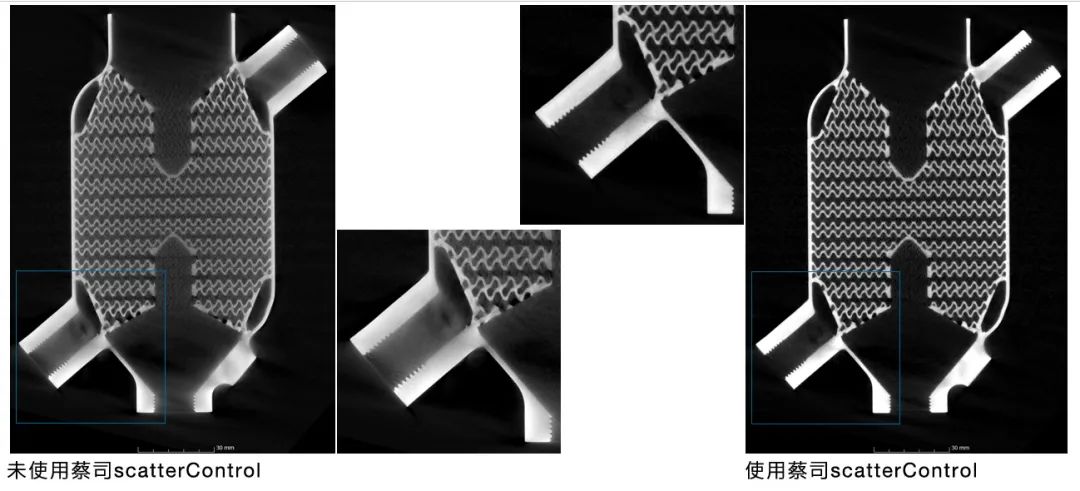

这一技术不光可以应用新能源汽车一体化零件的趋势,也可以应用在其他领域比如车灯(如图):

(使用scatterControl对整个部件进行3D扫描,显示了前照灯的组装)

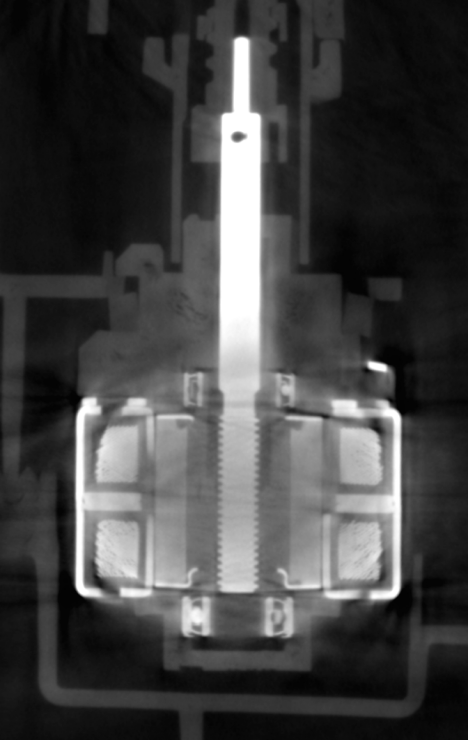

金属(铜)增材制造:

带有钢套嵌件铝压铸(传统燃油车):

此时螺柱或者空位的(位置度,直径等)检测的可靠性得以提升,不再受到伪影的影响导致测量置信度下降。

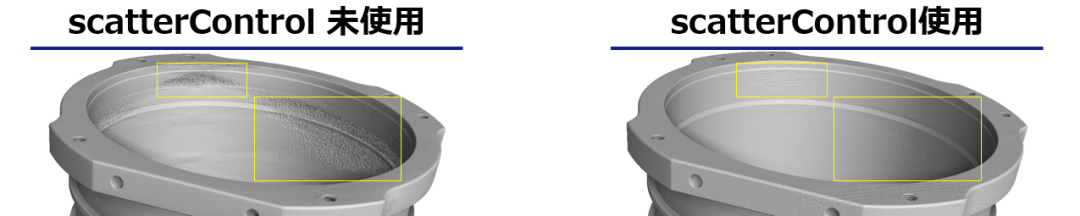

通常来说,扫描图像质量问题并非电压的极限在作祟,而是散射伪影。针对大型铝制零件的试验显示,450kV、320kV、225kV 之间在质量上并无显著差别。几乎只有散射光子会导致质量降低,并且散射光子还会以更高的能量出现。对于这些部件,穿透并非问题所在。ZEISS scatterControl 能够显著提升图像质量,将 CT 扫描的散射伪影降至最低限度。这种优化有利于后续合适零件的数据处理与评估步骤,进而让表面测定和缺陷分析更加精确。该产品是高容量、高密度零件的理想选择,例如增材制造的金属零件和铝铸件(甚至带有钢嵌体),还有其他包含高密度材料的装配件。该模块能够用于 ZEISS METROTOM 1500 225kV G3,也能够作为改造解决方案或者购买新系统的一部分。