汽车的安全行驶,地铁、高铁的平稳运行……每一辆车在交付前,都经历了不为人所知的“千锤百炼”。全面准备,严谨操作,千万次测试,以准确可靠的海量数据确保“万无一失”。

本期案例,我们通过两种不同的形变检测,看3D激光扫描技术在车辆相关的测试试验中,是如何发挥独特的“数字化”优势。

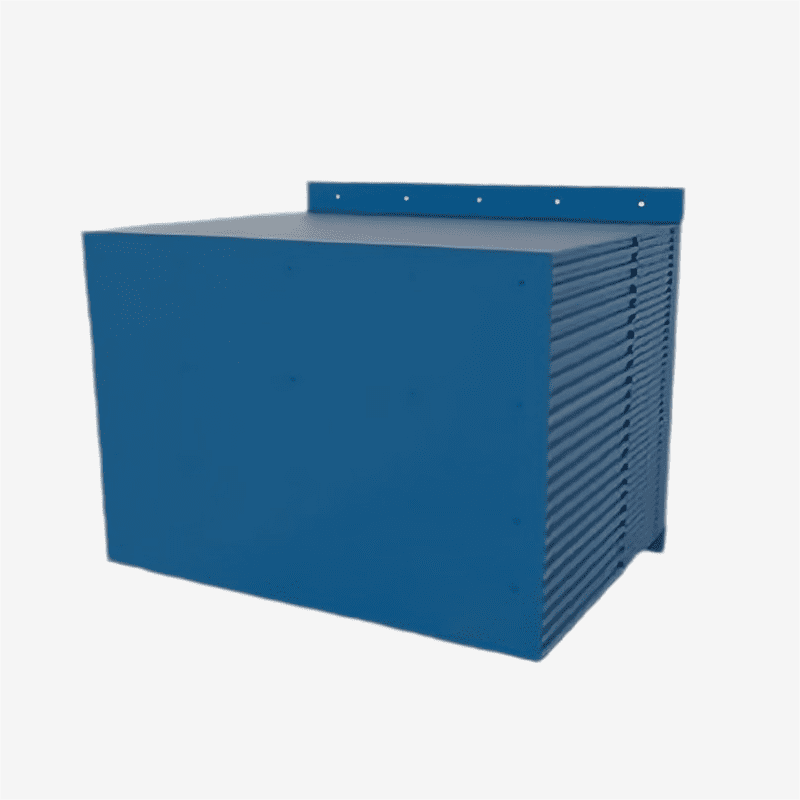

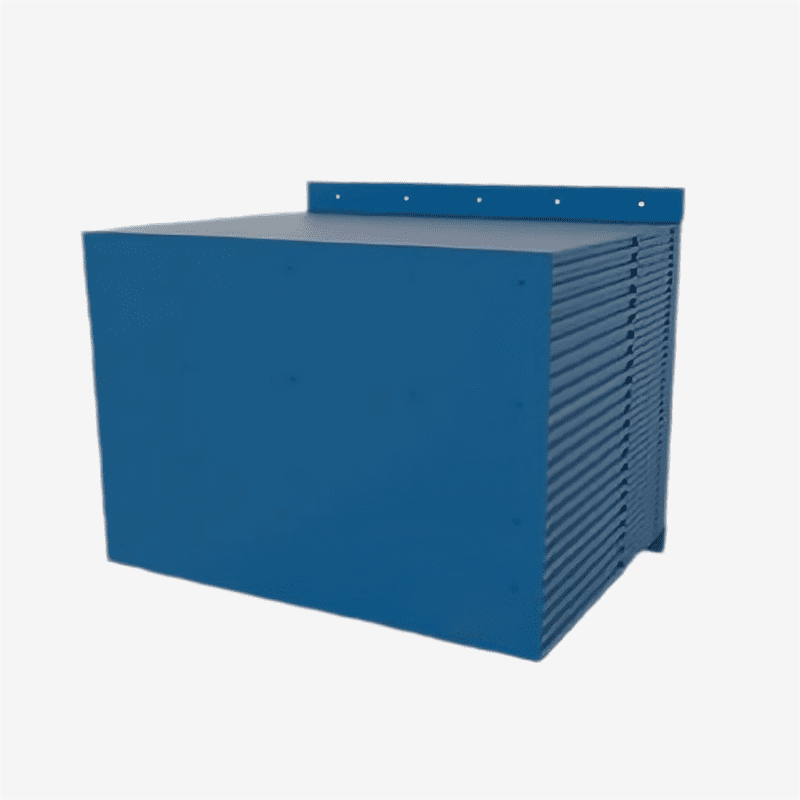

01蜂窝铝侵入量检测

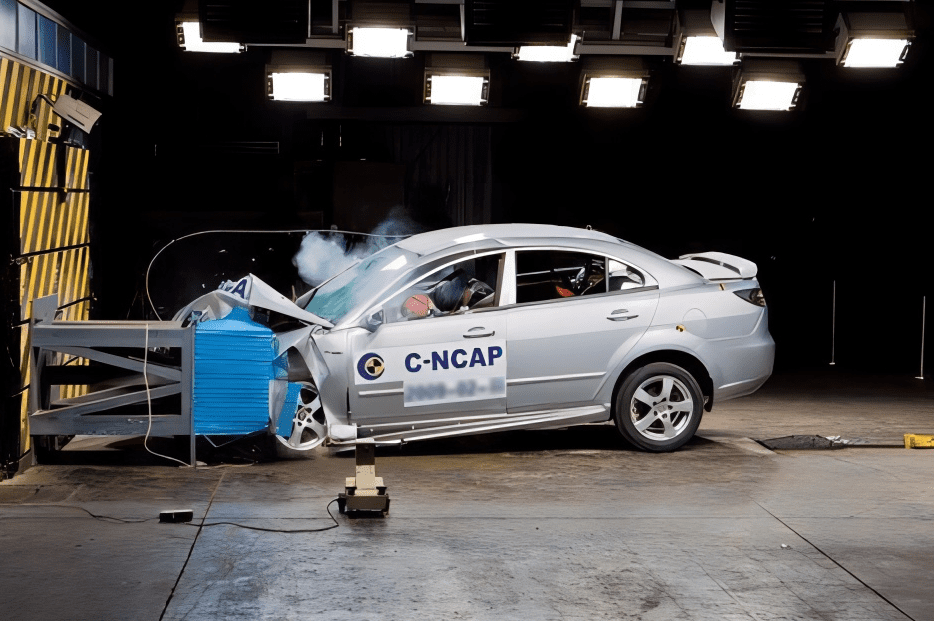

汽车碰撞试验

汽车碰撞试验是检验车辆安全性能的重要手段,无论是开发新车型还是评估现有车型的安全性能都必须进行碰撞测试。

蜂窝铝是碰撞试验中的重要测试装置,其刚度和汽车前端平均刚度相近,能够模拟与测试车辆碰撞的对方车辆特征,是车辆碰撞强度的主要标尺和量具。

客户需求

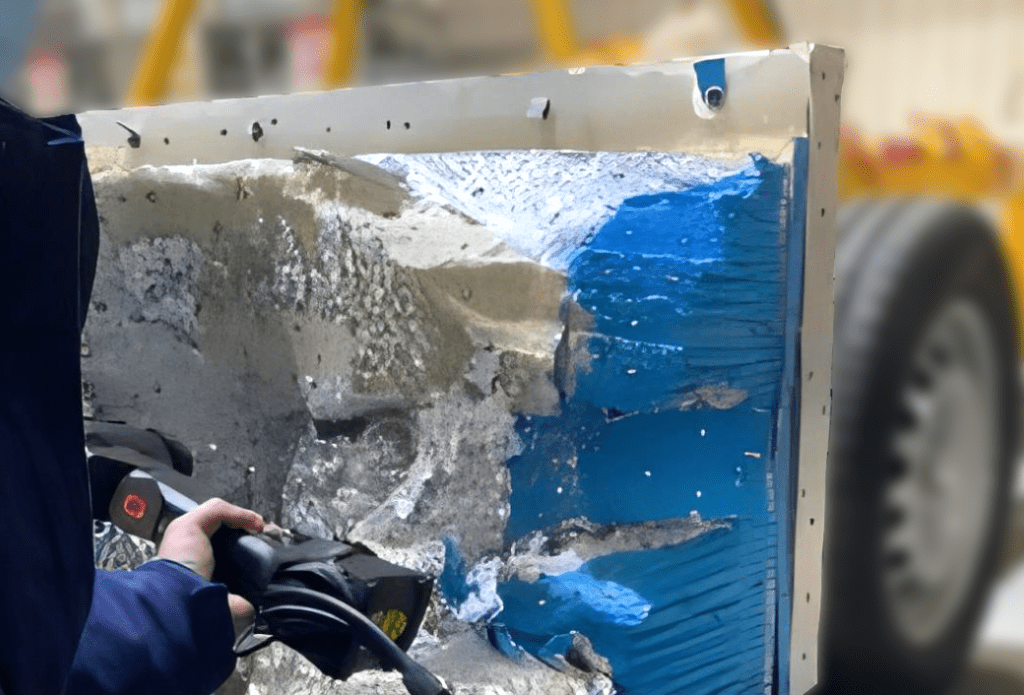

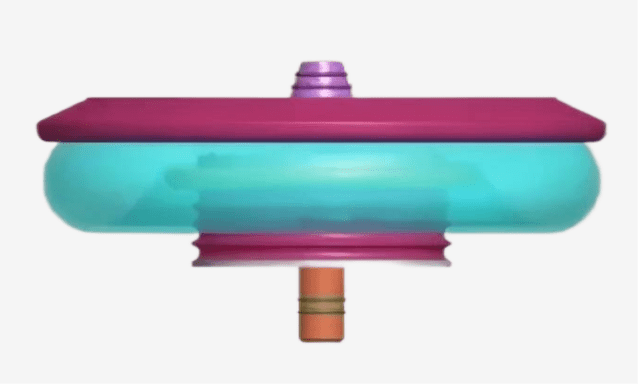

蜂窝铝碰撞前、后示意图

由于碰撞后蜂窝铝的曲面结构特性变化较大,客户原有的检测方式测得的数据往往不够全面,且结果受操作人员影响,误差较大,另外还需要手动输入数据,效率低下。客户希望能够快捷、精准地获取汽车撞击后蜂窝铝的侵入量数据,并快速出具有效的分析报告。

中观方案

中观给出了MarvelScan不跟踪不贴点的手持激光扫描方案,并根据客户需求定制开发了汽车碰撞检测软件,从数据采集到报告输出,形成了一套高效、标准的检测流程。

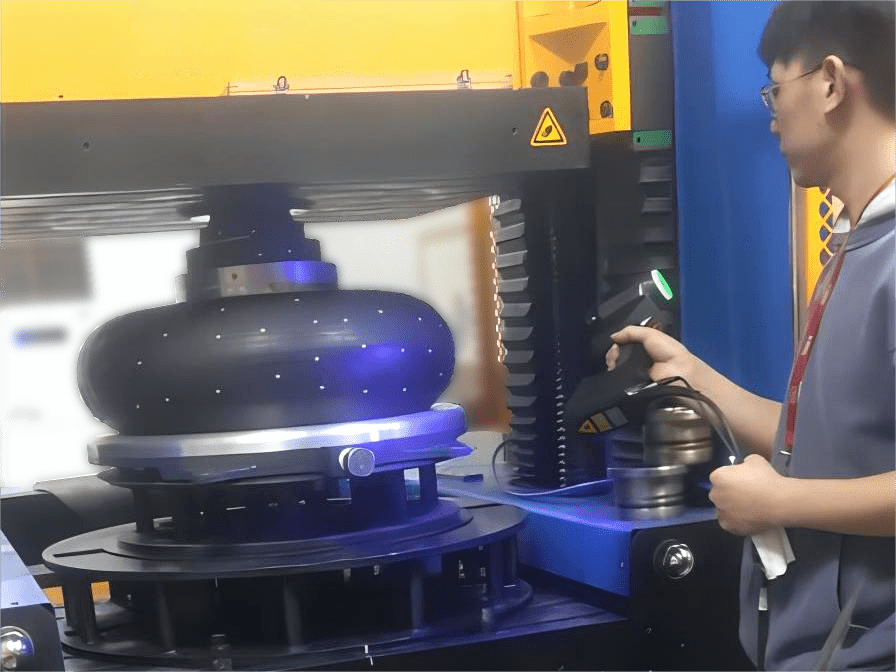

在碰撞后的试验现场,我们首先使用MarvelScan智能反向定位蓝色激光3D扫描仪,配合便携式标志点支架,对“面目全非”的蜂窝铝进行扫描。蜂窝铝表面无需贴点,MarvelScan“即拿即扫”,能够以210万次测量/秒的速率高效获取蜂窝铝的完整3D数据。

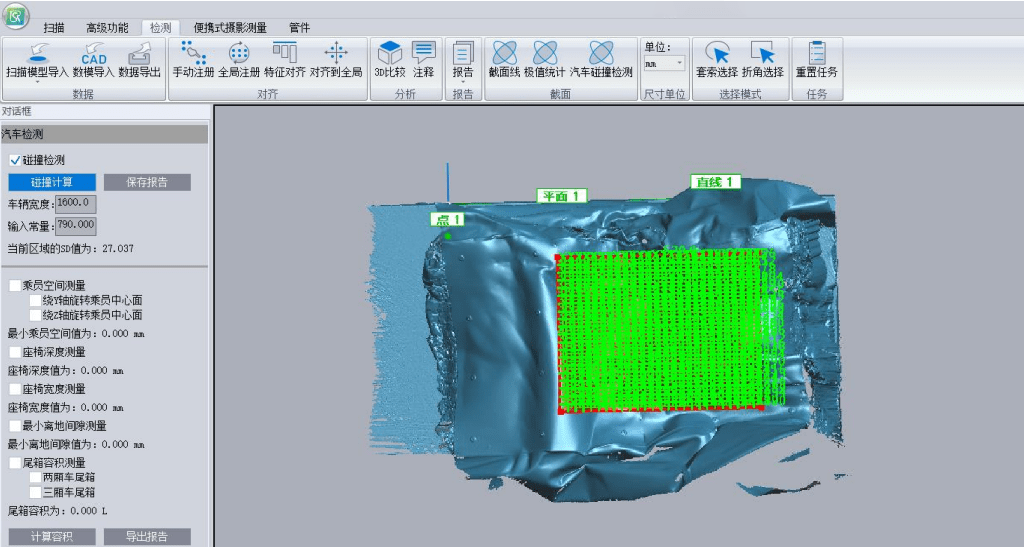

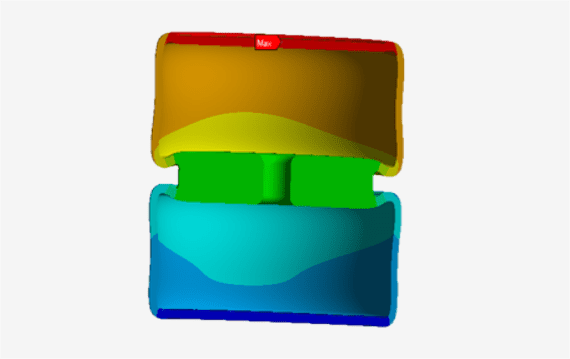

在中观定制化的碰撞检测软件中,可以基于扫描数据进行自动计算。

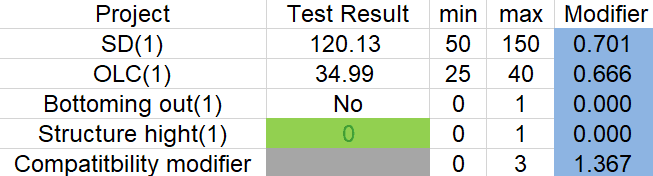

通过与标准数据比对,只需要简单的坐标系对齐,即可一键得到侵入量结果以及SD数值等,并快速输出数据翔实、内容丰富的检测报告。

客户价值

便捷高效、智能化的检测过程,不受人为影响的标准化操作,完整全面、数据精准的检测报告,大大提升了汽车碰撞试验的测试效率和准确性。同时,全数字化的表达将有助于客户对测试数据进行深入挖掘与分析,以获得更多有价值的安全性能指标。

02空气弹簧形变检测

变形能力试验

空气弹簧是在密封容器里压缩空气,利用空气弹性的弹簧。由于其独特的减震、缓冲和隔音作用,可以显著提高车辆的平稳性和舒适性,空气弹簧目前已广泛应用在轨道交通、高端汽车等行业。

空气弹簧制作工艺比较复杂,为确保产品质量,空气弹簧在出厂前需要通过一系列的试验验证,其中比较重要的一项是变形能力试验。

客户需求

受垂直压力和横向侧压力的空气弹簧示意图

在不同受力状态下的形变姿态和形变量是判定空气弹簧是否合格的标准之一。但在压力实验状态下,空气弹簧曲⾯特征复杂,周边环境又有干涉,行业内一直没有找到好的测量方法,能够既准确又快速地获取到施加压力前后的形变数据。客户希望能够借助激光三维扫描技术解决试验最后一步的测量问题。

中观方案

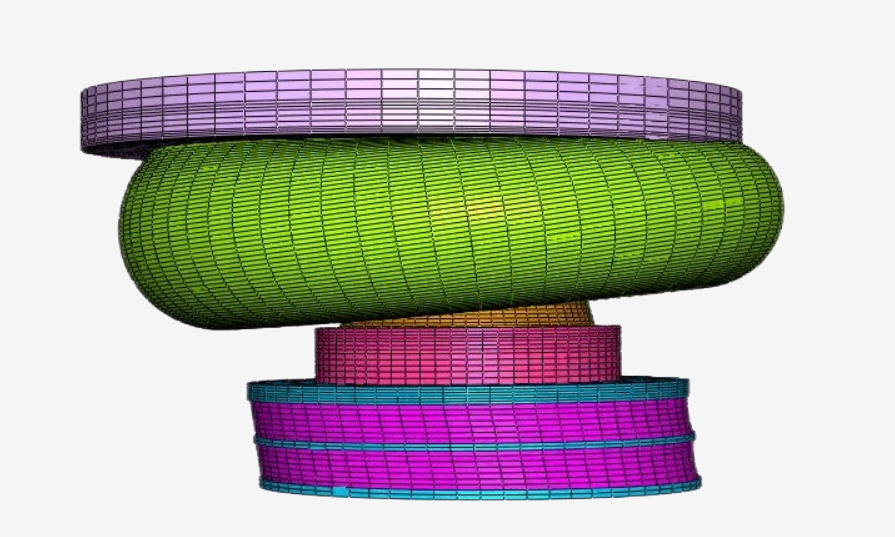

充分考虑现场的测试状态和空气弹簧的橡胶材质特性,中观给出的是RigelScan智能手持式激光3D扫描仪,结合PolyWorks Inspector检测软件模块的解决方案。

首先,在试验施加压力前、后,分别使用RigelScan对空气弹簧进行数据采集。RigelScan手持扫描较为灵活,在实验环境干涉较多、空间狭小的状况下,几分钟就可以获取到空气弹簧的完整3D数据。激光扫描的方式也避免了空气弹簧因接触形变导致的测量误差。

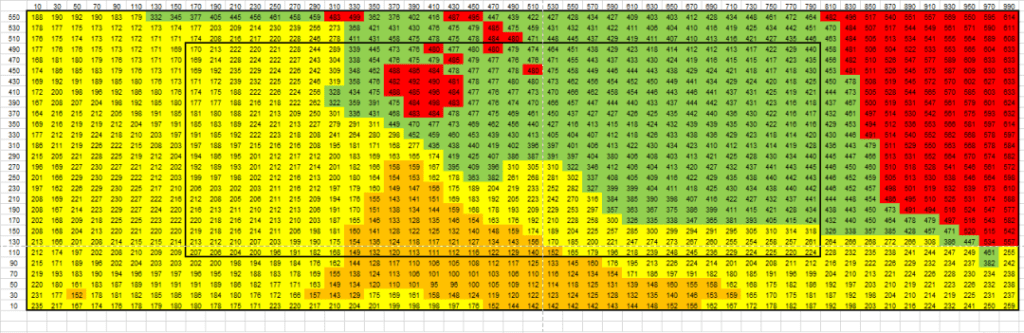

将空气弹簧受压前后的扫描数据分别导入PolyWorks软件中,利用试验台上布置好的固定基准进行坐标对齐,便可以得到彩色偏差图,直观展示压力试验条件下空气弹簧产生的形变量。

客户价值

该方案充分利用了RigelScan灵活便携、非接触式实时测量的优势,来应对试验现场的复杂工况,并最大程度上避免了测量过程对试验结果的干扰,数据精准可靠。此外,检测报告的内容也可根据客户的需求进行定制,为后续的质检判定或产品性能改进研究等分析目的提供所需的数据支撑。