该图片由AI生成

在全球能源格局重塑与国内能源结构调整的大背景下,石油装备制造业的自主创新能力成为国家能源安全的重要支撑。面对高端装备供应不足、核心部件大多依赖进口的问题,不少石油装备制造企业借助数字化转型升级的突破口,不仅实现了石油钻采设备的国产化替代,更在行业内掀起了一场技术革新的浪潮。

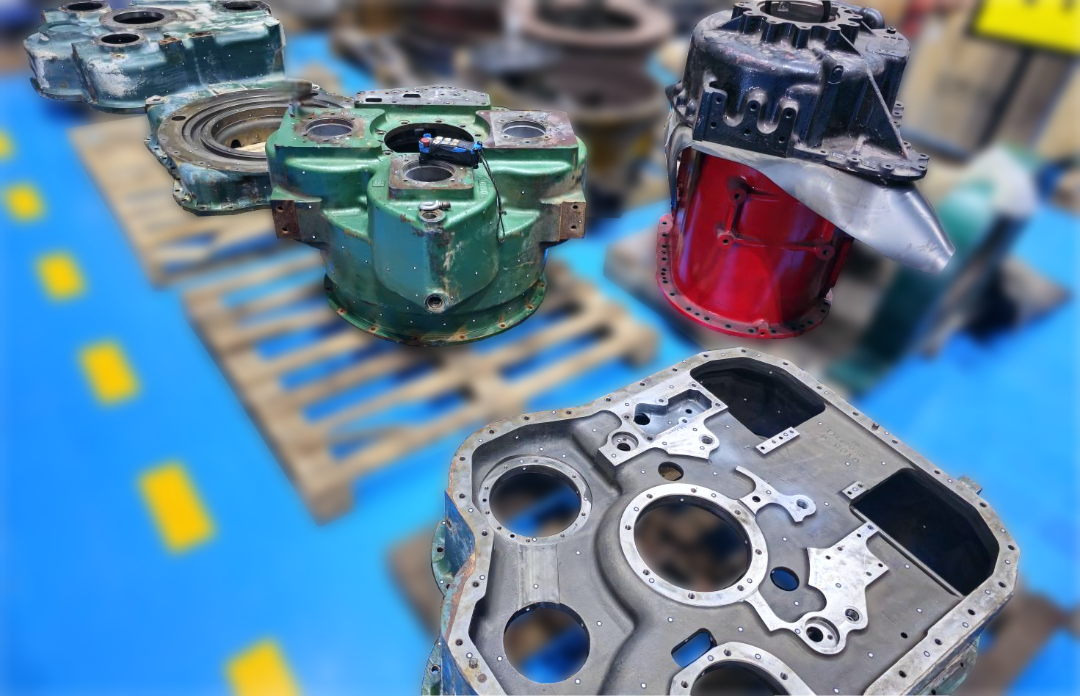

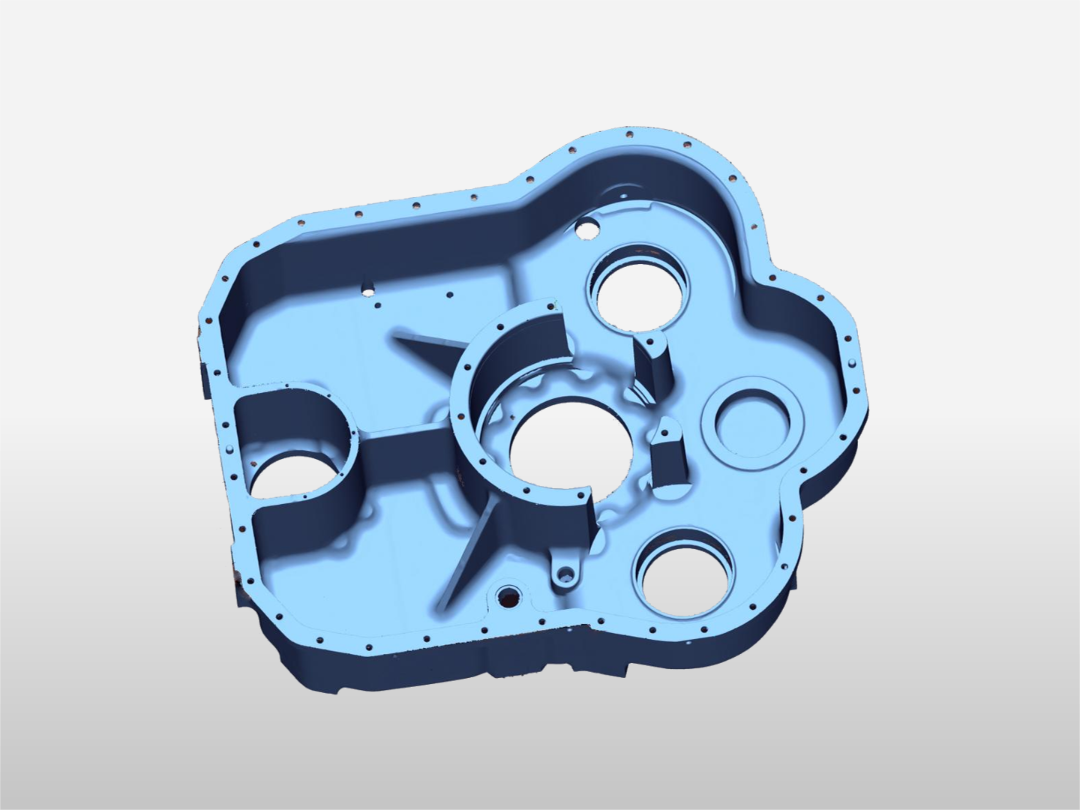

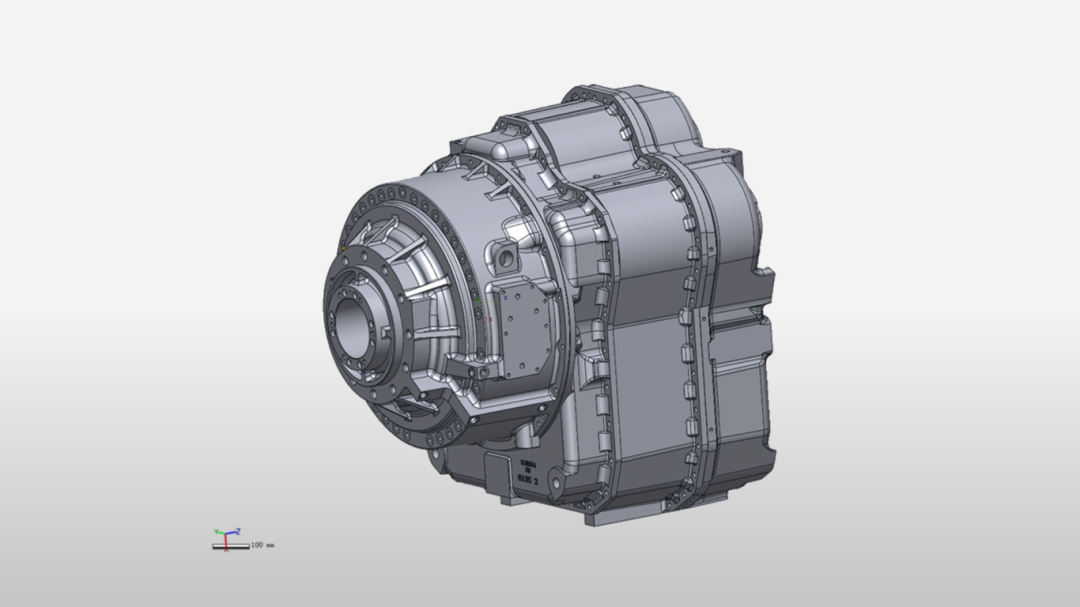

待维修更换的石油开采设备零部件

我国石油装备制造行业规模庞大,但目前在自动化钻机装备、深海油气开发技术装备、超高温井下工具等高端装备方面还存在“卡脖子”的技术瓶颈,导致这些石油开采设备仍然依赖于进口。设备在运行一定时间后,其关键零部件都需要进行维修或更换,从国外厂家购买备件的话,存在进出口响应周期长且采购成本高的问题,因此市场对国产化替代的需求日益迫切,自主创新能力亟待提升。

为此,国内石油装备制造企业通过自主研发和技术创新,积极寻求突破。我们的客户即通过引入中观的3D扫描技术,通过非接触的激光扫描方式快速获取零部件3D数据,再结合逆向工程,为石油钻采设备提供了一套完整的国产化解决方案,大大加快了备件国产化进程。

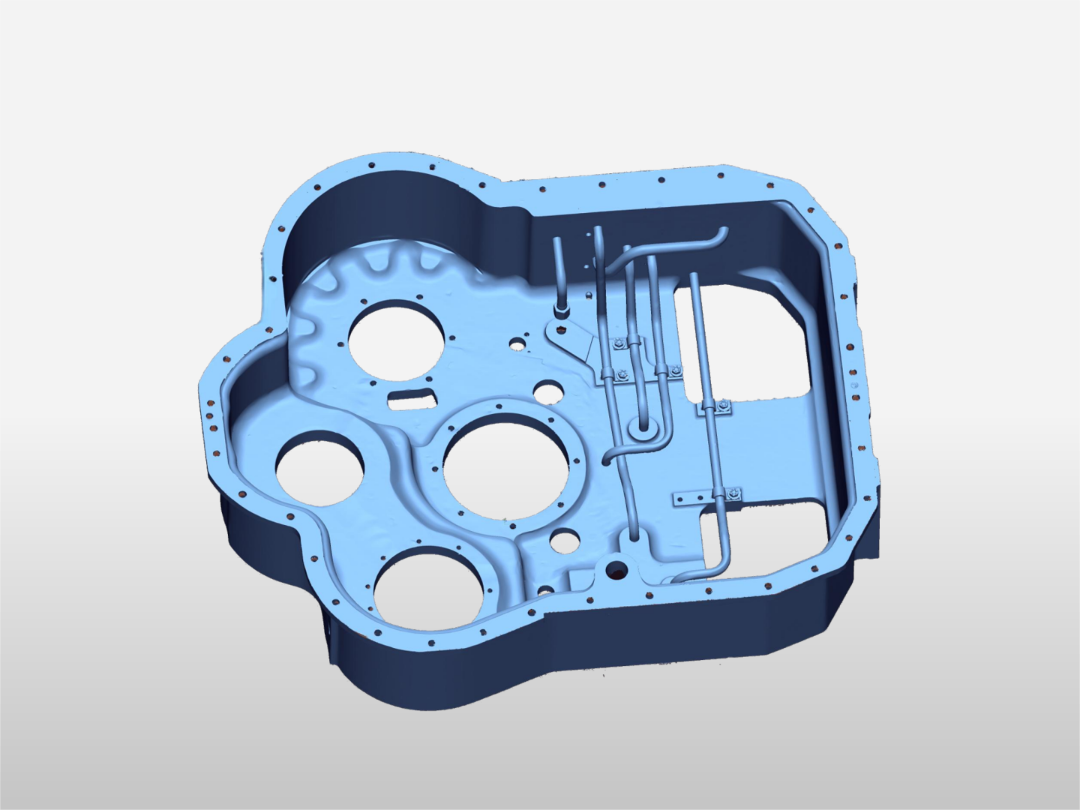

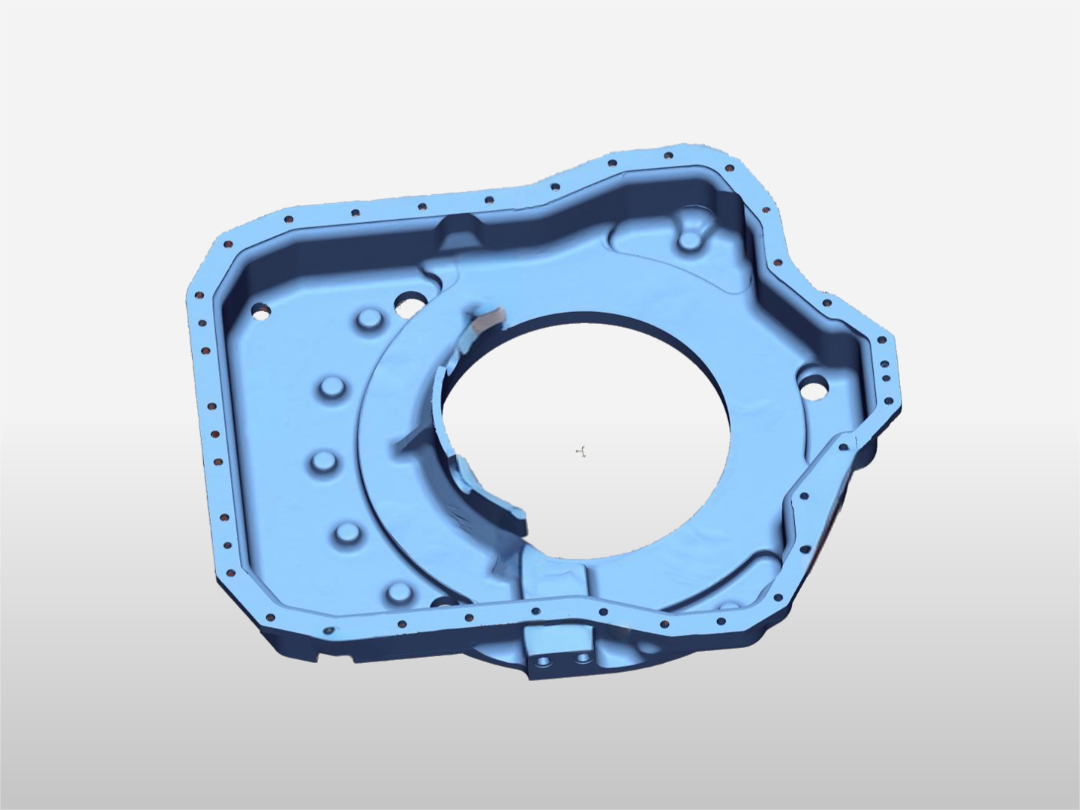

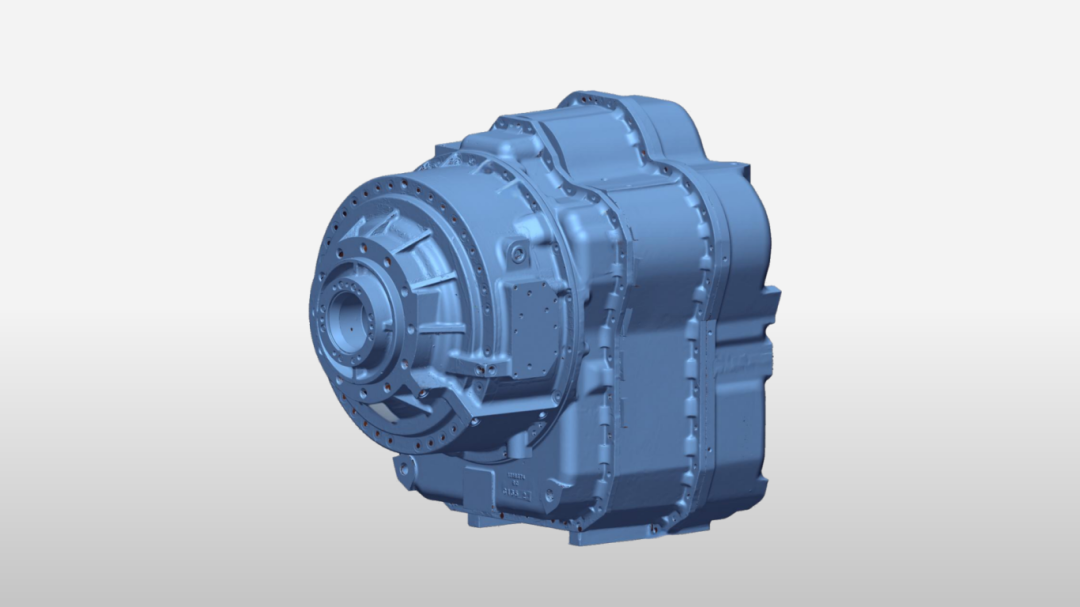

下面我们通过石油钻机传动系统的一组装备,包括变矩器、变速箱、前壳、中壳、后壳等关键零部件,来详细展示如何通过3D扫描与逆向建模过程,实现零部件的精确复制与高效改进。

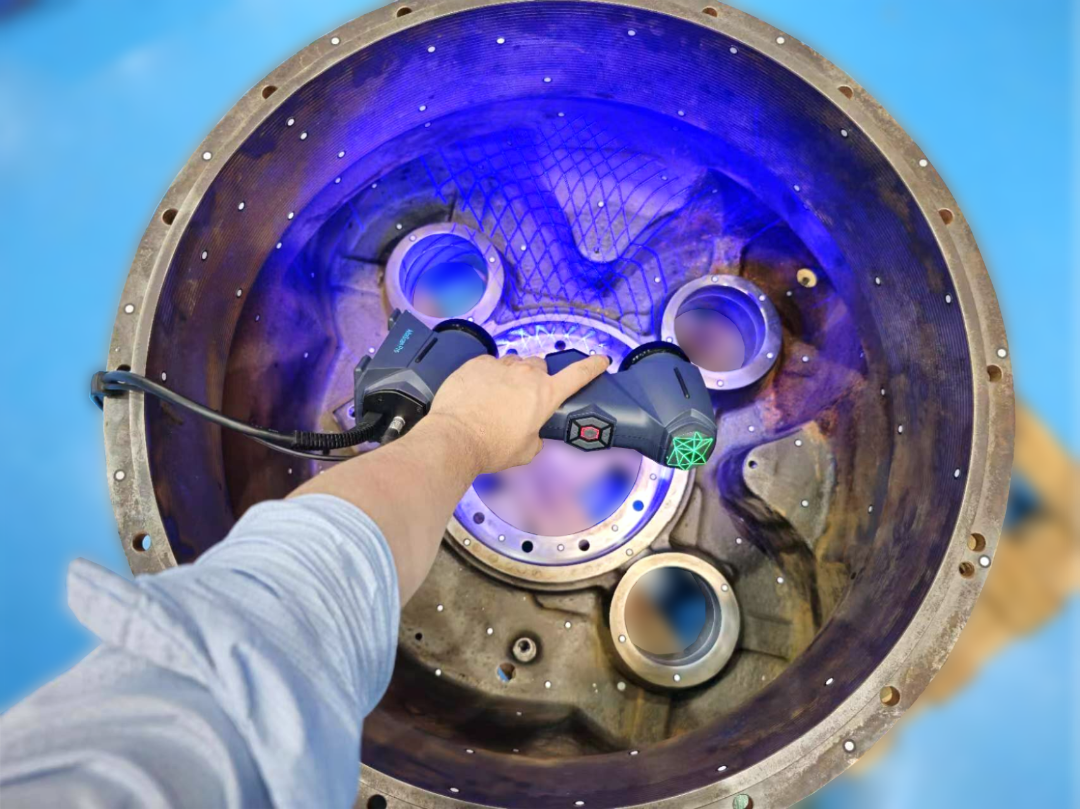

我们使用AtlaScan多模式多功能量测3D扫描仪,首先对拆分的变矩器零部件进行扫描,它以600×550mm的扫描幅面,可以快速捕获设备内外型面3D数据。

继续扫描变速箱获取其3D数据。AtlaScan集成有全球首创的孔位闪测技术,针对多孔位的零部件,使用闪测功能测孔极速便捷,并大大提升精准度。

再分别扫描前壳、中壳和后壳零部件得到各自的“孪生”3D数据。AtlaScan手持扫描角度灵活,即使是腔体内部的细小管件也能轻松采集完整。扫描精度高达0.01mm,细节表现细腻清晰,再加之增强的网格优化功能,边楞、R角、拐角等的效果更加真实自然。

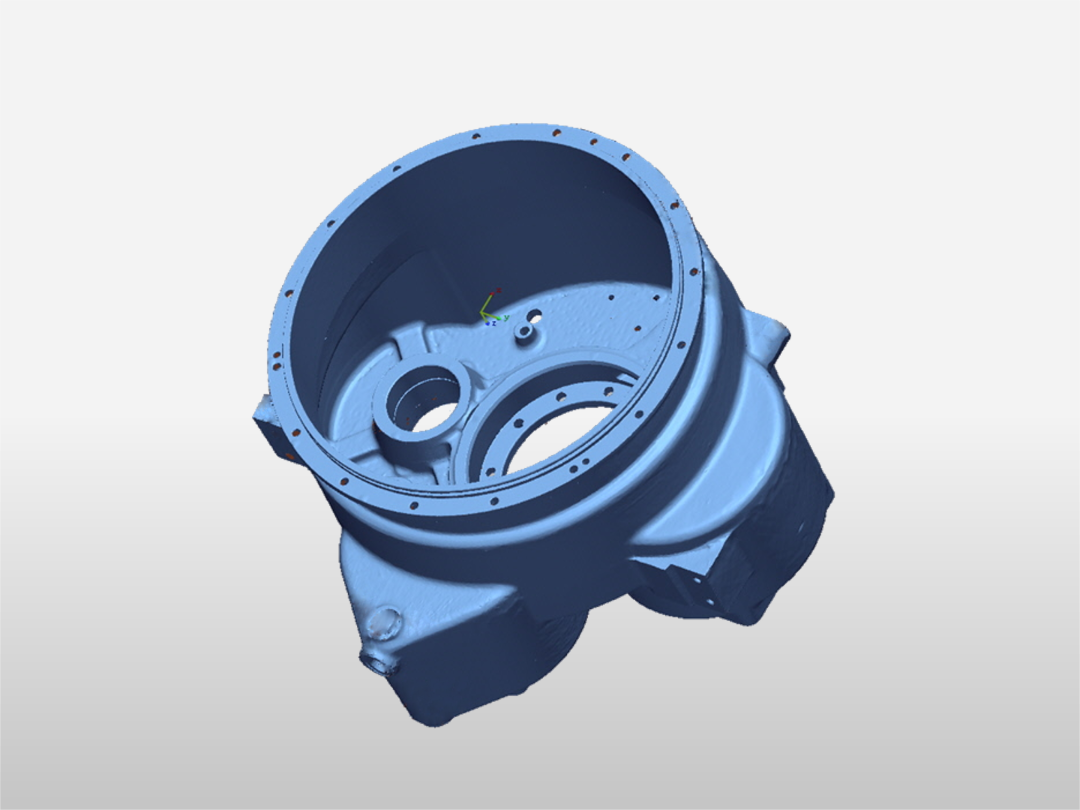

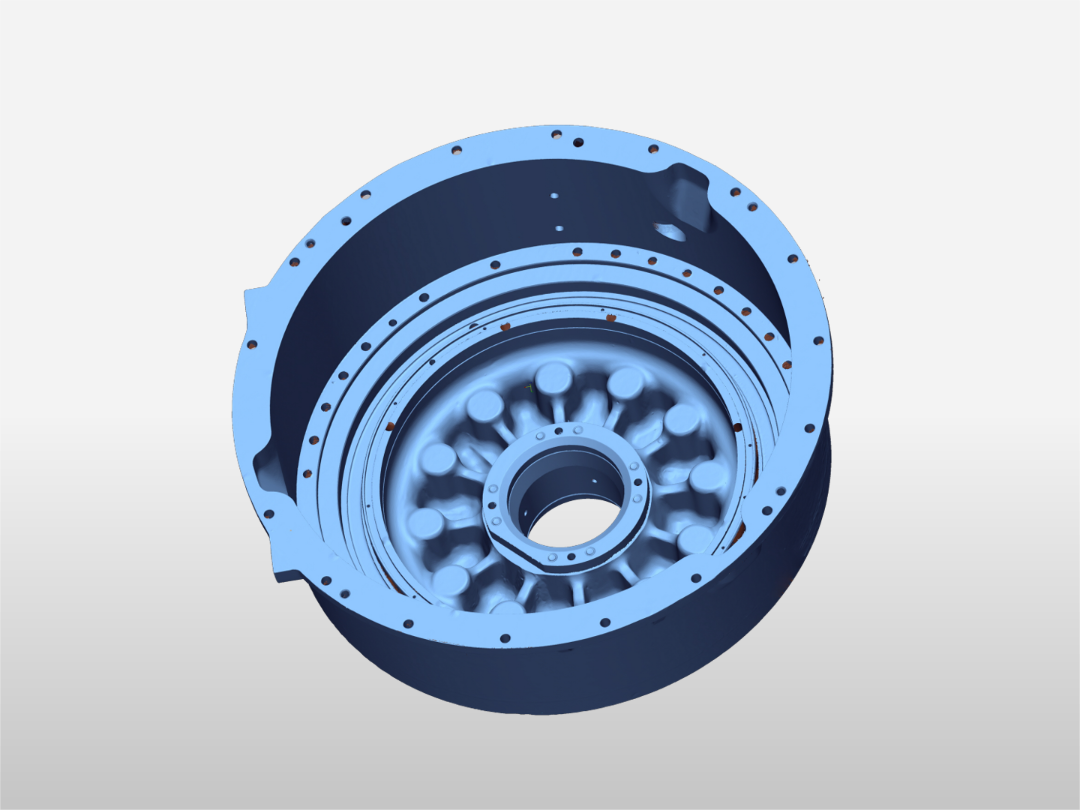

将前述各零部件的3D扫描数据合并到同一坐标系下,根据孔位装配关系,进行虚拟装配。

各零部件逆向建模过程

逆向数据合并得到完整“3D图档”

最后将各零部件的扫描数据导入到3D逆向建模软件进行逆向工程,得到可以用于生产加工的stp格式的“3D图档”。

根据逆向“3D图档”生产的新备件

在该案例中,各零部件的扫描实施仅耗时半小时左右,以极高的效率推动了备件的国产化生产替代,这对于减少进口依赖、降低采购成本、缩短响应周期和提升供应链的稳定性都有重要意义。此外,在备品配件的后端制造环节,激光3D扫描技术依然大有用武之地,它可以对生产的零部件进行质量检测,提高产品质量和生产效率,推动制造智能化和数字化转型。

3D扫描技术在石油装备领域的创新实践,不仅彰显了我国制造业自主技术的突破,增强了国际竞争力,也为其他行业的国产化进程树立了典范。随着技术的迭代进步和应用的不断深化,我们相信,国产化之路将越走越宽广,为国家能源安全和经济繁荣持续注入强劲动力。