在三维扫描中,最常见的预处理是喷粉和贴点,这看似简单,但操作不当将直接影响扫描结果。在之前的技术讲堂中,我们已经介绍了喷粉的技巧,这一期,我们秀磊老师将系统介绍如何正确贴点,以及碰到难以贴点的小型工件时该如何操作?

三维扫描的贴点技巧

在实际贴点中,根据工件的特征,我们遇到的贴点情况主要有两大类,一类为可以直接将标志点粘贴在工件表面,另一类为标志点无法直接粘贴,需要进行“借助”贴点。

第一类

标志点可直接粘贴于工件表面

对于大部分工件,我们可以直接粘贴标志点,扫描过程中标志点相对于工件位置不变,扫描仪和工件可以相对移动,拼接精度有保障。在这种情况下,贴点只要遵循粘贴规范即可。

标志点粘贴技巧

1.应根据当前标定范围选择合适大小标志点,标志点太大或太小会影响软件识别,影响精度;

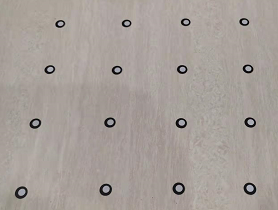

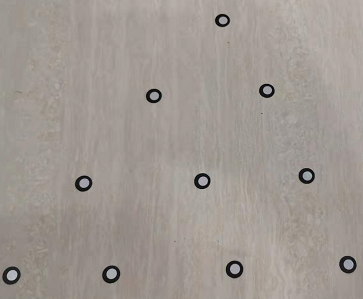

2.标志点应随机均匀粘贴在模型表面(见下图1),应避免粘贴成线性,阵列;粘贴太规则会造成标志点识别错乱,出现扫描错位情况(见下图2.3);

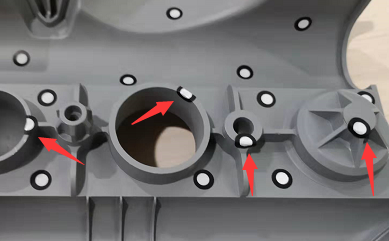

3.标志点应粘贴在平面或曲面上,粘贴在边缘会造成标志点不完整影响识别(见下图4);

4.标志点应保持干净完整,标志点破损或有遮挡会造成标志点圆不完整影响识别;

标志点粘贴示例

正确示例

标志点粘贴均匀随机

– 图1 –

错误示例

标志点粘贴太过规则

– 图2 –

– 图3 –

错误示例

标志点粘贴在边缘导致标志点不完整

– 图4 –

第二类

标志点无法直接粘贴,需要“借助”贴点

但是遇到一些尺寸比较小或结构特征比较复杂的工件时,无法在模型上贴点,这时就需要我们借助背景或一些夹具来贴点,实现拼接扫描的目的。

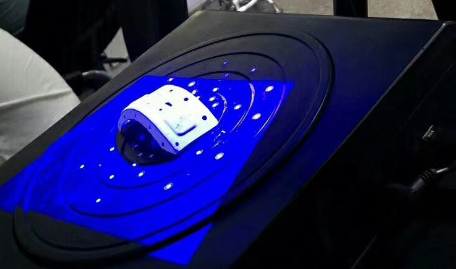

1.在转盘上粘贴标志点,将工件固定在转盘上(在转盘上的贴点技巧参考上述内容)。

操作难点:因为标志点粘贴在转盘而不直接粘贴在工件上,工件需要很好的固定,如果在转动过程中模型相对于标志点的位置产生移动,会导致扫描数据错位,精度不准的情况,但在扫描软件中拼接精度显示正常,不易发现。

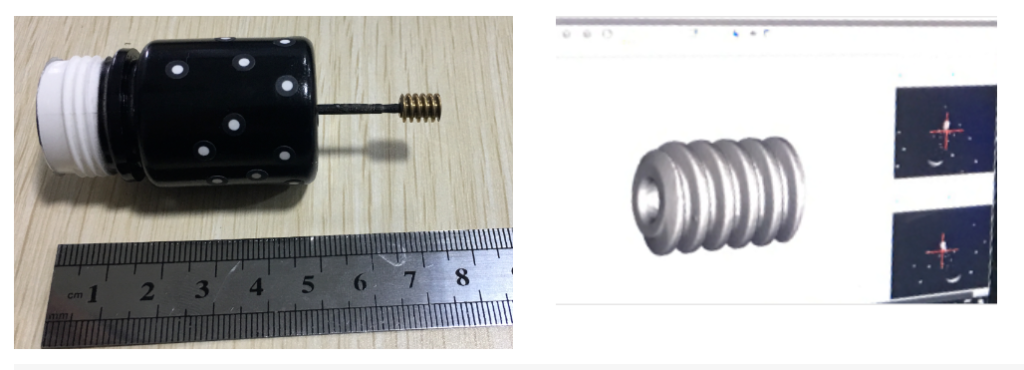

2.对尺寸小且结构复杂,且放在转台上无法扫全的工件,需要制作夹具将工件固定好,并在夹具上贴点后扫描(在夹具上的贴点技巧参考上述内容)。如下图扫描长度8mm齿轮,将齿轮固定在圆柱上,通过转动圆柱,靠圆柱上标志点来实现拼接扫描。

操作难点:难点在夹具与模型的固定,扫描过程中不能出现相对位移,如果固定不牢则扫描数据精度不准,对检测造成影响。

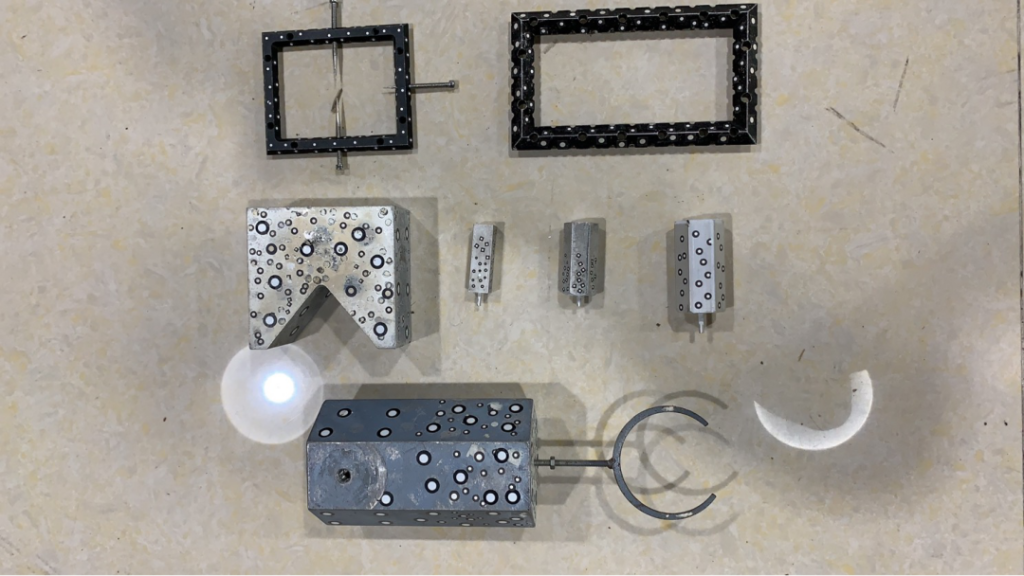

– 部分简易夹具示例 –

总结一下,在三维扫描预处理——粘贴标志点中,需要寻找与工件大小相适应的标志点,粘贴过程中要随机均匀,且保证标志点的完整、清晰,若通过转盘或夹具进行“借助”贴点,则在扫描过程中,需要保证工件与转盘或夹具的固定。