近年来,制造业朝着高质量、数字化、柔性自动化的方向快速发展,为满足外观美观简洁和结构高性能等目标,工业产品的产品外形日趋多样,结构设计越来越复杂,一体化成型制造工艺的采用占比不断增加,这些趋势对工件几何尺寸和形状位置的检测精度、效率提出了越来越高的要求,尤其在面对中大型工件检测时,由于零件不便移动,现场测量环境的复杂性和多尺寸测量的效率要求,都对传统的接触式尺寸测量装备提出了新挑战,对采用非接触式的光学三维扫描测量仪器,进行高效率全尺寸测量的需求也日渐增加。

工业摄影测量是如今较为热门的非接触式大范围场景测量技术之一,技术发展相对成熟,应用领域广泛。本期“小精鹰微课堂”将带大家了解工业摄影测量技术的发展、用途分类、产品现状和应用方向。

应用示意图

传统工业测量设备示意图

传统工业测量设备示意图

传统工业摄影测量产品主要是通过在物体的表面及周围放置编码点和标志点,利用高分辨率相机从不同的角度和位置对物体进行拍摄,得到一定数量的照片,然后将拍摄的照片导入到软件中自动计算出编码点和标记点的空间位置信息。这些文件可导入到三维数据采集软件中,在此基础上进行完整三维尺寸数据的获取。

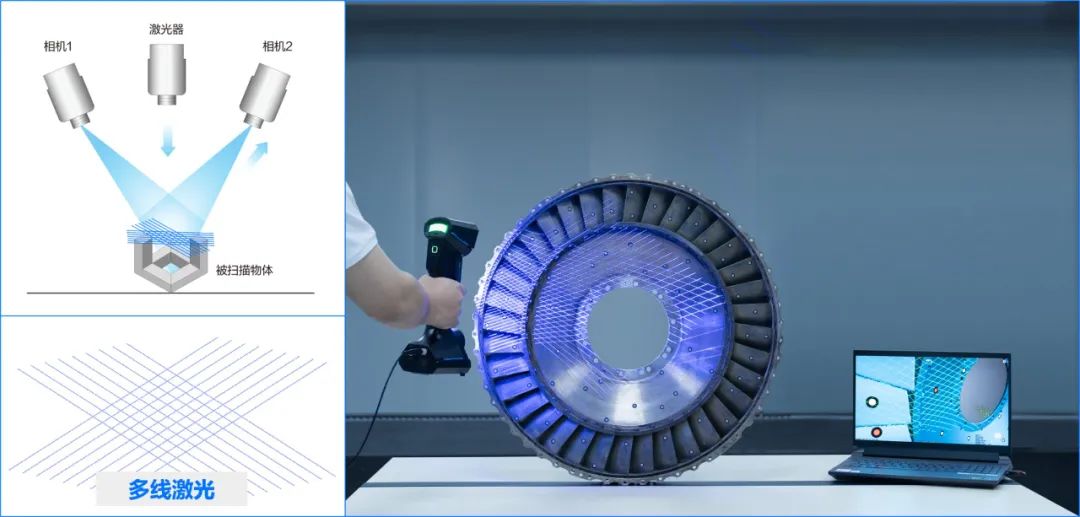

多线激光三维扫描技术示意图

应用示意图

01 传统方案:独立工业摄影测量系统 系统组成 专业相机:相机在摄影测量系统中主要起到图像获取的作用。 测量标尺:标尺的主要作用是控制采集数据的整体尺寸。 编码点:由一个中心点和周围的环状编码组成,每个点有自己的编号;测量软件可通过图像分析出被测物体上编码点的坐标、法向以及编号。 标志点:帮助系统进行匹配和定位,提高扫描的准确性和重建的精度。 测量软件:用于分析图像及相关参考点,计算出各个参考点的三维坐标。 高性能便携式电脑

系统优势 大范围:非接触式测量,采集范围从数米到几十米量级,适用于大型或超大型工件的外形尺寸测量; 高精度:采用高分辨率相机、高精度测量标尺、磁性编码点,并搭载先进的软件算法,保证全局尺寸测量精度水平; 操作简单:使用相机对准被测量物体进行拍摄即可,没有复杂的专业操作与设置; 适用性强:设备轻便,不受环境和测量范围限制,复杂情况下亦可执行测量作业; 兼容性强:输出的文件是由标记点和编码点的三维坐标信息构成,可以直接导入主流三维数据采集软件中作为三维扫描的框架点,有效的保证三维扫描仪在扫描大型物体时的精度。

系统劣势 –需要用户围绕大型零件,站在多个角度,定点拍摄大量的多角度照片; -学习成本高,需要操作人员具有丰富经验才能保证精度稳定; -传统方案的摄影测量系统必须使用编码点,以确定三维空间关系。但布置编码点过程复杂,物体越大需要编码点就越多,耗费时间久。

测量流程 02 新型方案:内置式工业摄影测量系统

全局精度控制:三维扫描设备采用一体化设计,内置摄影测量功能,一机多用,不受物体形状限制,可高效控制大型工件三维数据全局精度。(以先临天远FreeScan UE Pro和FreeScan Trio为例,两款设备分别内置双目与三目摄影测量功能。无需使用编码点,即可在摄影测量模式下高效地获取准确的测量结果,体积精度高达0.015 mm + 0.02 mm/m。) 高效稳定易用:采用连续的全角度拍摄,无需选取特定角度定点拍摄,测量流程简单,即使是新手,也可拍摄得到全角度的照片,保证稳定的精度水平。 数据实时显示:拍摄结果实时视频流式呈现,可视化程度高,没有拍摄到的角度可实时补充,进一步保证全局尺寸精度水平。 操作便捷灵活:环境适应性强,对于超大型、重型工件的摄影测量,也无需移动至开阔地带。

代表方案

以高精度手持式3D扫描仪替换高分辨率单反相机,集成摄影测量标尺,无需布置编码点,在强大的算法支撑下,可快速锁定大场景目标框架空间位置,高效控制大尺寸物体三维扫描的全局精度,是先临天远自主研发的发明专利技术。

测量流程 以先临天远FreeScan UE Pro多功能激光手持三维扫描仪+摄影测量,直升机机身完整三维数据为例; 产品应用方向 全尺寸检测:提供了一种客观、精密的检测工具,通过无损、快速地捕获对象的完整三维数据,进而实现高质、高效的尺寸质量控制,显著降低了传统测量方式中因人工操作而产生的误差和成本消耗。 产品设计开发:提供高精度三维模型数据参考,助力工程师快速准确地进行产品原型制作、逆向工程、设计验证及迭代优化,缩短产品设计周期,提高设计效率和准确性。 辅助智能制造:为数控加工、增材制造、一体化成型、机器人系统等提供准确的工作数据,确保制造过程的精确度和一致性,实现生产效率和良品率的双项提升,助力工厂打造自动化、智能化、柔性化制造产线。

END

作为国家级制造业单项冠军企业,先临三维旗下产品形态专业细分,拥有包括手持式激光三维扫描仪、跟踪式三维扫描仪、固定式蓝光三维扫描仪、多功能手持3D扫描仪、双光源手持3D扫描仪等多种高精度光学全尺寸三维测量设备,为用户提供适用不同尺寸、不同场景的高精度工业3D扫描方案。公司以技术创新为引领,产品精度为根基,应用深度为支点,持续聚焦高精度三维视觉技术的研发与应用,为推进新型工业化、加快建设制造强国贡献力量!