案例中的客户是一家专注于高端装备复材零部件研发制造、销售服务为一体的军民融合创新型高新技术企业,主营业务为复材零部件研发设计、生产制造、科技服务、科技成果产业化等。公司坚持技术工艺创新,致力于成为国内领先的高端装备复合材料零部件优质供应商和整体解决方案提供商。

客户以往采用跟踪仪进行检测,成本较高。此外,检具具有较多内腔结构,这些内腔通常是复材结构件的关键型面,也是加工中最容易出错的地方,跟踪仪靶球受限于视角遮挡,对于检具内部的狭小缝隙结构无法完整采集。

另外,由于跟踪仪只能通过靶球接触,测量有限的坐标值,效率相对较低。这种测量方式无法全面分析飞行器曲面全域及检具细节处的变形状态和趋势,极易发生漏检而未能发现质量问题。

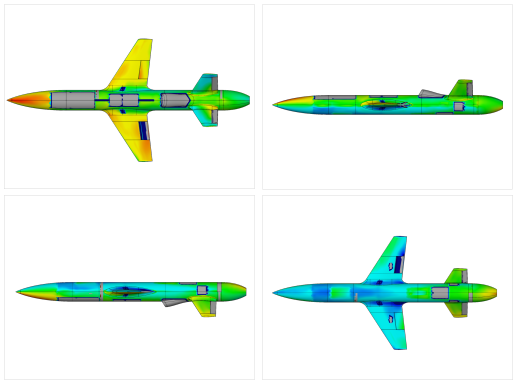

借助思看科技TrackScan Sharp系列跟踪式三维扫描系统,很好地获取了飞行器及零部件检具全尺寸三维数据,并生成色谱分析报告。

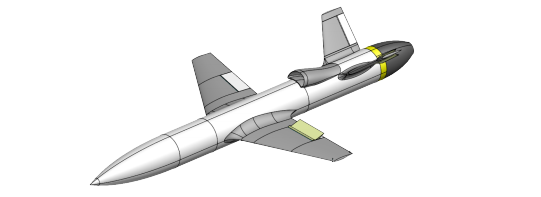

航空飞行器采用先进复合材料制造,长达1m以上,结构复杂、曲面多,且受制于加工工艺,常规的检测手段难度较大。

借助TrackScan Sharp系列跟踪式三维扫描系统,无需贴点及表面处理,迅速捕捉飞行器高精度三维点云数据,仅5分钟即可完成表面全尺寸三维数据采集。

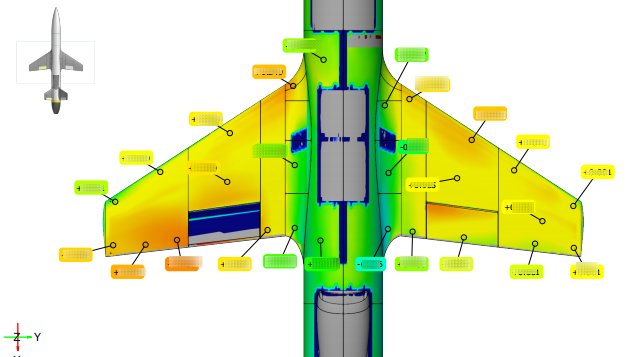

将扫描生成的三维数据导入专门的软件中,提取关键尺寸信息,测量是否符合设计要求。

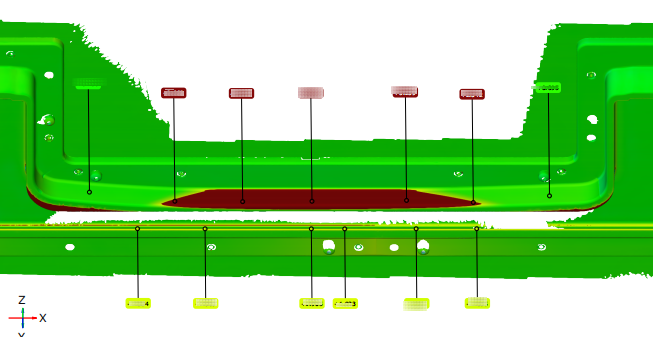

再对比原始CAD模型,检测飞行器机身实际形状是否符合形位公差,并生成直观、详尽的色谱偏差报告,以便指导后续生产流程的优化调整。

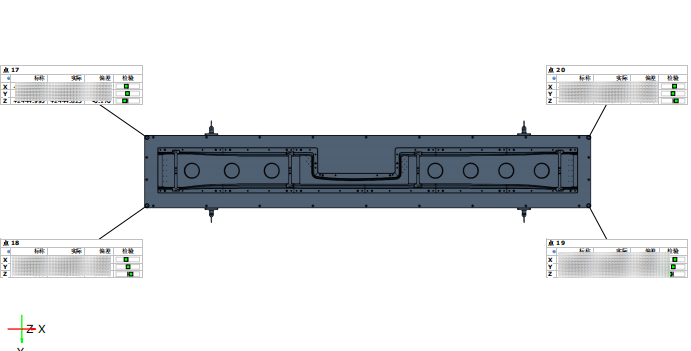

零部件工装检具表面为金属材质,尺寸大且较为笨重,长约7m以上,需要进行现场测量,车间现场较复杂,时而处于振动环境。同时,检具内部结构较复杂,存在较多孔槽及死角处。

扫描过程:

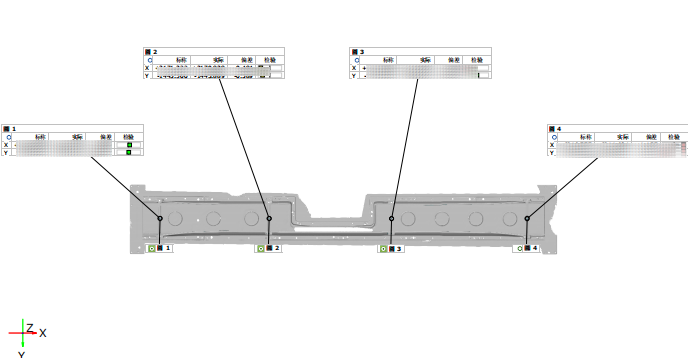

2. 数据对齐:在三维软件中利用RPS点将参考数模与扫描数据对齐。

被测孔位置度:

3. 分析报告:通过曲面色差图直观地反馈型面的偏差,断面分析得到狭小空间内部的尺寸信息。

1. TrackScan Sharp系列不需要在被测物体上粘贴标记点,极大简化了准备工作,工作效率大大提升。

2. 设备具备超强的便携性和稳定性,适合在现场对大型、笨重的工件进行测量,无惧环境振动、噪音影响,现场测量依旧能保证超高的性能稳定性。

3. 工业计量级精度,精度高达0.025mm,搭配边界检测功能,自动提取孔特征。无论是曲面、内腔还是孔位,均可获取高精度完整三维模型,完全满足客户对高精度、全尺寸测量的需求。

4. 结合三维软件实时出具色谱偏差报告,辅助工作人员直观地判断检具偏差情况。

TrackScan Sharp系列跟踪式三维扫描系统能以更快的速度获取工件更全面的轮廓点云数据;配合专业的检测软件,直观全面地展示工件的误差分布情况,避免检测过程出现错判漏判。该方案不仅提高了客户的检测效率,还能更全面地反映工件的生产品质,引导加工制造的快速修正。