如今制造业飞速发展,行业面貌日新月异,在激流勇进中,制造企业需要持续创新、灵活调整策略,以变应变,才能实时把握市场脉搏,寻求更好的发展。我们案例的主角——鑫林模具,亦是如此,其将创新融入血脉,历经30余年风雨,稳步前行,不断壮大。

鑫林模具始创于1991年,专业设计和制造各类精密铝、镁压铸及其切边模具,是中国重点骨干模具企业。从前瞻的战略部署到新型生产/检测设备的投资引入,鑫林模具不断创新以适应市场发展,本期,我们就探访其3D测量方式革新之旅。

率先引入高精度三维扫描技术, 模具检测从3-4天缩短至3-4小时

2016年前后,压铸行业的产品质量标准与生产效率要求日益提升。鑫林模具原有的测量方式主要依靠三坐标,三坐标在进行复杂模具型腔的检测时,效率压力较大,单个压铸模具需要耗费3-4天,效率难以满足交期需求。

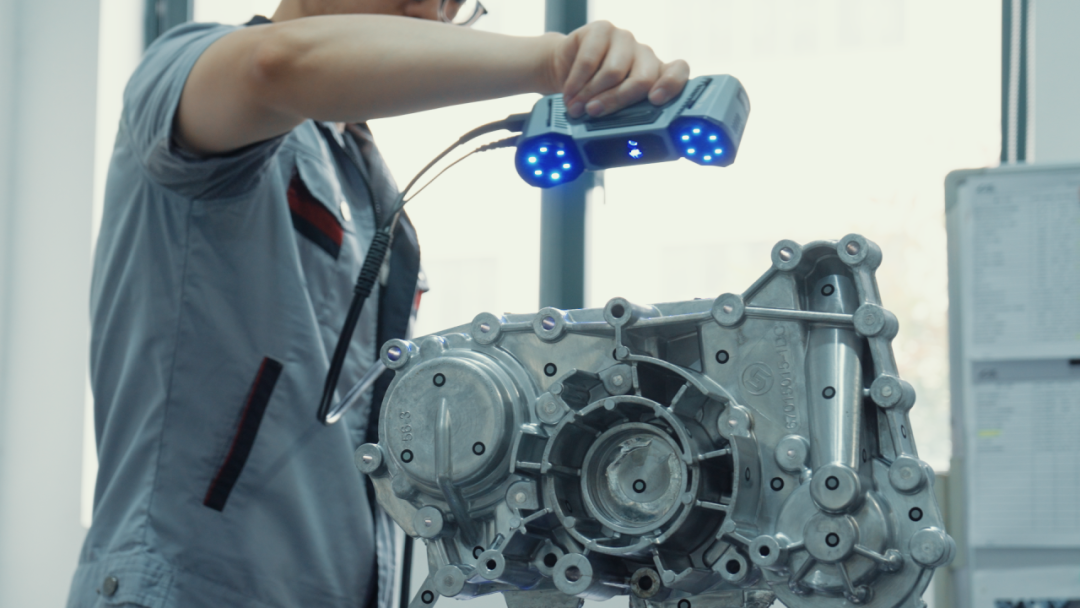

基于此,鑫林模具开始寻找一种更高效且精准的尺寸、形状检测方式,作为该地区第一家引入高精度三维扫描技术的压铸模具企业,其与先临天远合作,创新性地采用三维扫描仪与三坐标相结合的方式对生产的压铸模具进行高效、准确的全尺寸检测。

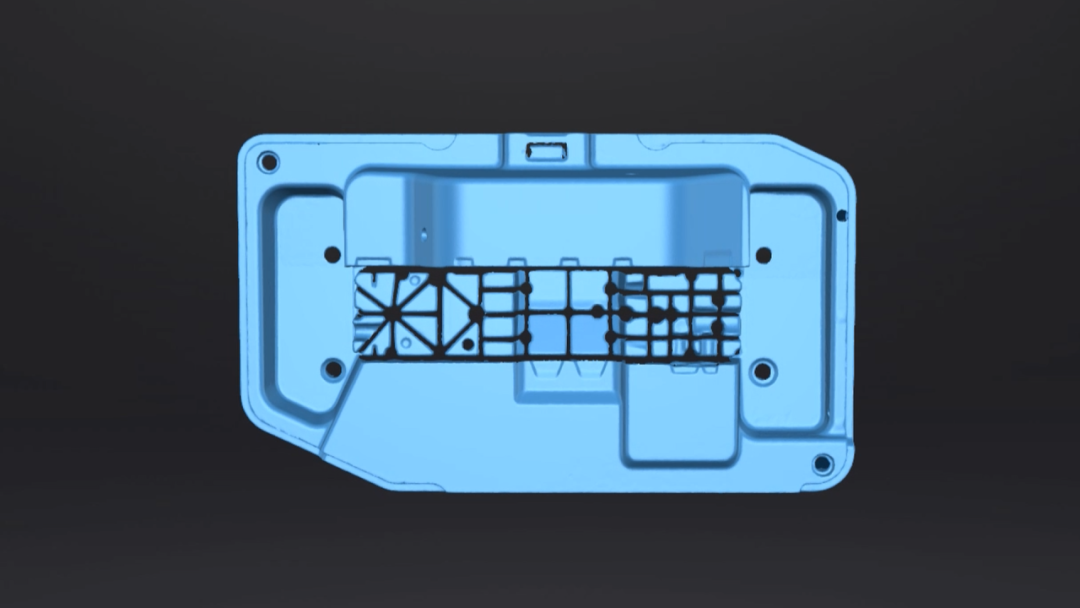

当压铸模具生产之后,通过三坐标对一些核心孔位的数值进行测量,再通过三维扫描,获取完整的三维扫描数据,与设计数据相对比,通过色谱图直观查看模具的整体形面偏差情况。

通过两种方式相结合,检测效率大幅提升,1-2个小时即可完成整个压铸模具的三维扫描检测全流程,整体检测时间从3-4天缩短至3-4小时,极大地缩短了模具产品的交付周期,为企业提高市场竞争力。

不断深化3D测量应用, 并进行三维扫描设备的持续升级

1)不断深化3D测量应用 在引入三维扫描技术之后,模具的检测效率大幅提升,同时,随着鑫林模具经营理念的升级,高精度三维扫描这项3D测量技术,也被开发了新应用。在压铸模具生产之后,鑫林模具会使用生产的模具进行产品试制,当终端压铸件生产之后,鑫林模具会使用三维扫描技术对其进行全尺寸检测,当最终产品合格时,才能够实现最终的模具高质量交付。 从模具检测到压铸件全尺寸检测,鑫林模具利用三维扫描这项技术,打造了完整的产品尺寸检测链条,保证最终成品的优良性,从而实现更好的模具产品交付。 2)持续更新升级三维扫描产品 此外,先临天远一直在优化升级产品,当新产品面市后,鑫林模具也是适时更新三维扫描设备,在8年的合作历程中,先后购买了OptimScan和FreeScan双系列,从FreeScan X7升级到FreeScan Combo,通过设备升级,进一步提升扫描效率,提高生产综合效益。