工程机械、汽车等的制造,往往是多方协作而成,整个供应链的高效顺畅运转,需要品牌方、供应方良好配合,其中便包括——产品高效交付/验收。工程机械的零部件由于体型/质量较大,一旦出现退换货,则周期长且运输成本高。如此,产品的外形尺寸检测至关重要。

本期,我们就走进某机械制造公司,了解高精度三维视觉检测技术如何助力工程机械的供应链高效运转。

工程机械零部件

外形尺寸检测痛点

传统方式下,一般采用人工测量,容易产生误差以及效率较低。

测量误差

由于大部分零配件具有不规则曲面形状,人工测量存在测量+估算的情况,导致有些零部件测量有误,需要返厂维修。

效率低下

以长2.4米,重2吨以上的减速机外壳为例,采用人工检测的方式,一个减速机外壳就需要检测员耗费2天时间才能完成检测。

高精度三维视觉方案

准确、高效完成检测

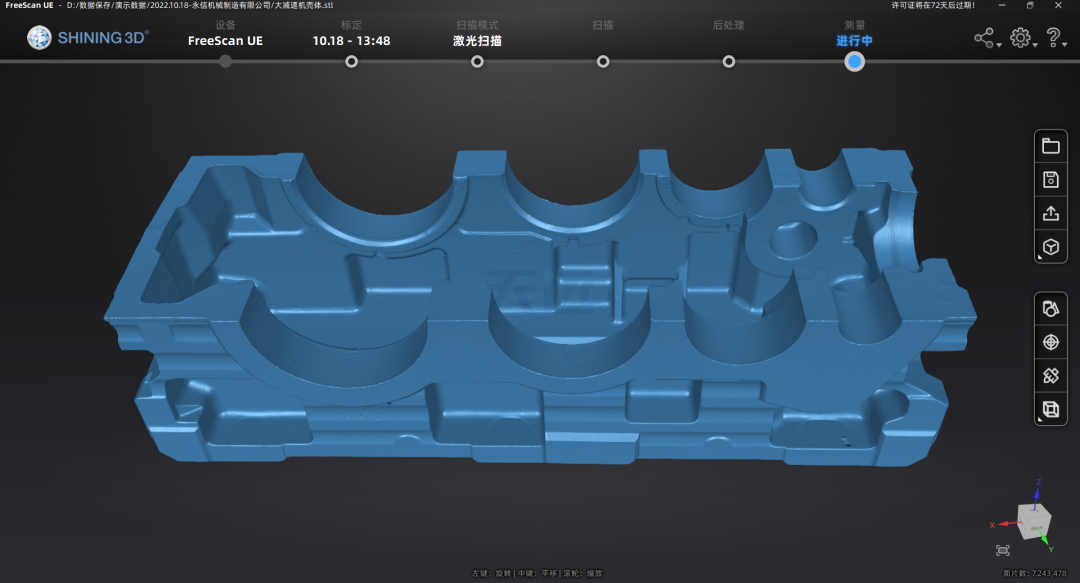

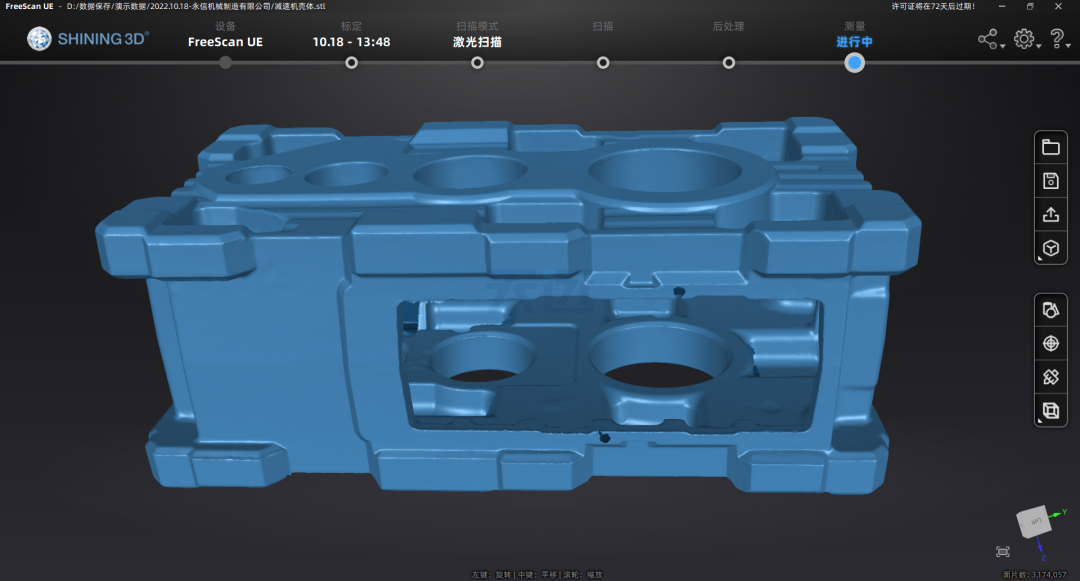

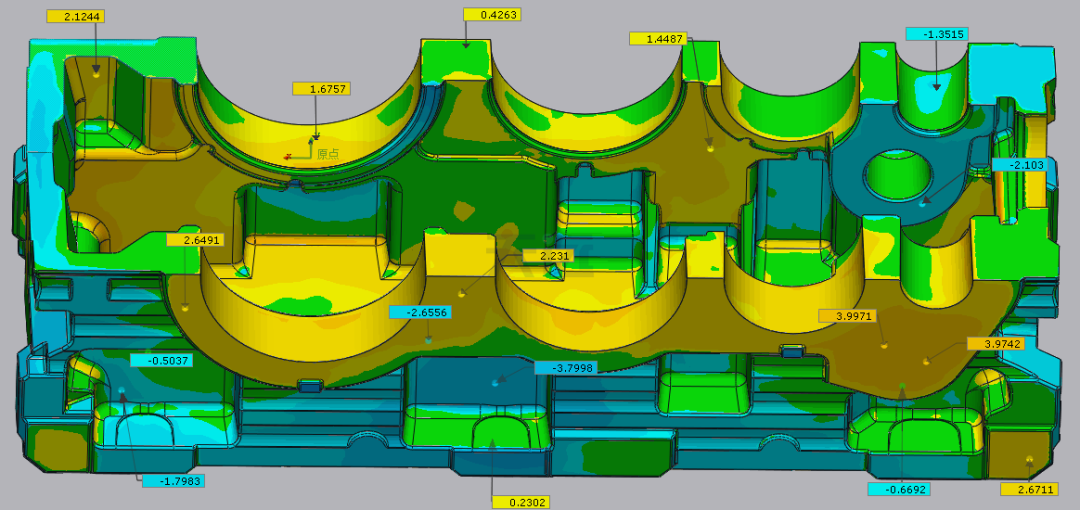

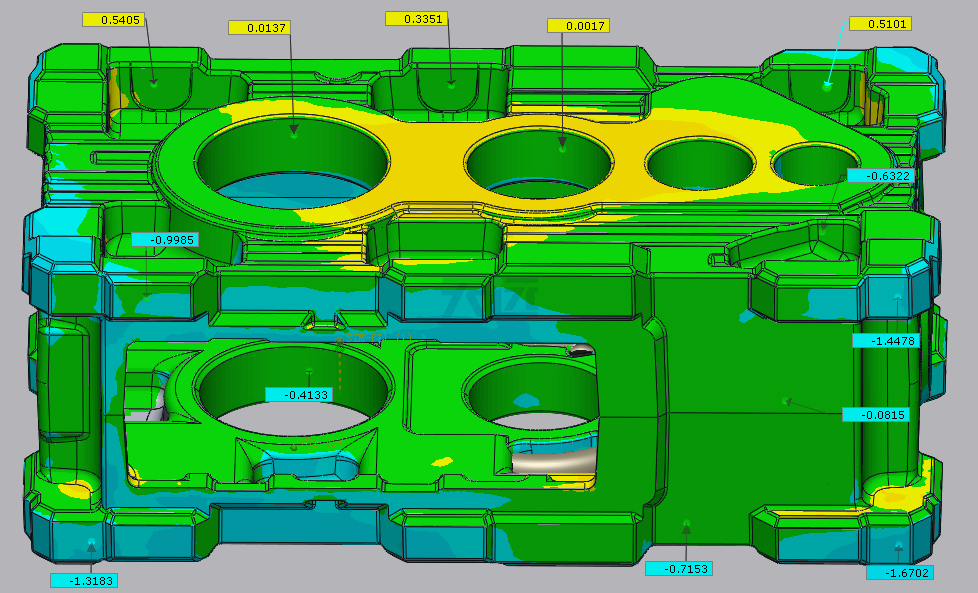

通过天远FreeScan UE激光手持三维扫描仪获取完整的减速机外壳的三维数据,并将其导入检测软件,即可快速检测整个零部件是否发生形变,以及测量一些装配点的重要尺寸。使用高精度三维视觉检测技术,准确率及效率大幅提升。

测量准确

FreeScan UE具有计量级精度,最高精度0.02mm,配合摄影测量,体积精度可达0.02mm+0.025mm/m,使得检测结果准确,返工率直线降低,减少运输成本。

– 扫描数据 –

– 检测色谱图 –

高效快速 同样,以长2.4米,重2吨以上的减速机外壳为例,三维扫描+软件检测,仅需半小时。传统方式下,一个减速机外壳检测需要2天,现在一天能够检测多个减速机外壳。

两种检测方式对比 (以长2.4米,重2吨以上的减速机外壳为例) 比较类别 传统人工检测 三维视觉检测 准确率 存在误差 出现返厂情况 准确率高 顺利交付 检测效率 检测2天 (一个件) 半小时 (一个件)

❖

准确、快速,高精度三维视觉检测技术成为了工程机械零配件外形尺寸检测中不可或缺的利器,使得供应方能够按照设计要求准确地交付零部件;同时,品牌方也可以通过三维检测报告高效地进行验收,从而推进工程机械供应链高效运转。