随着先临天远高精度三维扫描技术在工业制造中的不断普及,其也成为了全球各地制造企业中尺寸三维检测、产品维修维护的重要工具。本期,我们的案例,将讲述哥伦比亚用户使用FreeScan UE蓝色激光手持三维扫描仪进行大型半自磨机维修的应用。

半自磨机 *半磨机示意图(图自百度图库) 半自磨机或常被称为SAG半自磨机,常用于现代选矿厂的磨矿作业,可直接产出成品粒度或为下游磨矿段制备给料物料。

在本案例中,用户在使用半自磨机时发现,其在研磨过程中出现漏料的情况,这种情况存在员工的人身安全隐患,并且影响生产效率以及生产品质。经过进一步排查,用户发现半自磨机的出料口和入料口的耳轴出现了损坏,这也是可能导致漏料的主要原因。在此情况下,需要进行设备维修。

一直以来,大型机械内部组件的维修工作都具有较高的挑战性,一方面是由于设备有些是第三方进行维修,没有原始设计图纸,难以准确地进行维修工作;另一方面,设备停机的经济损失较大,对于维修效率的要求较高。

基于此,用户找到了先临三维,通过高精度三维扫描技术来进行维修零件的三维数据复刻,从而进行高效、准确维修。

高精度三维维修应用方案:

Step1:高精度三维扫描,高效采集三维数据

● 便携:半自磨机体积大,部件尺寸可达2.5米-3米,不方便移动。先临天远FreeScan UE轻巧便携,且环境适应性强,可直接在工作车间内进行三维扫描,为整体的维修进程按下加速键。

● 高效:同时,FreeScan UE扫描速度可达135万点/秒,且具有510mm*520mm的扫描大幅面,整个数据获取过程快速、流畅,在较短时间内完成了半自磨机耳轴及安装部位的三维数据采集。

● 准确:最为重要的是,FreeScan UE具有高精度以及重复性精度稳定的优势,精度0.02mm,为后续的维修工作提供了准确的数据保障。

*FreeScan系列产品 ISO 17025 认证:基于JJF1951-2021和 VDI/VDE 2634 第 3 部分标准。基于可追踪球体直径测量数据对探测误差性能进行评估,在工作范围内基于可追踪长度标准件从多视角方向进行测量,来评估球体间距误差。可通过集成或内置摄影测量获取体积精度进一步优化的数据。

Step2:逆向设计建模,快速导出零部件二维图纸

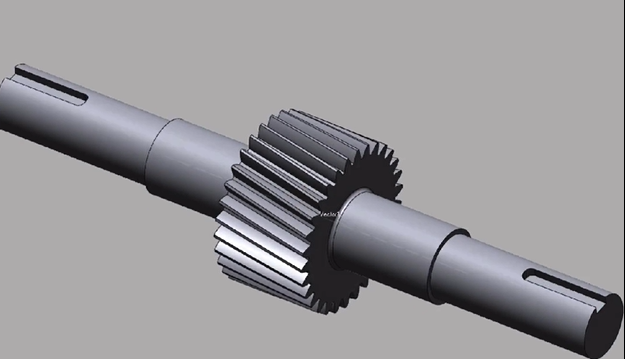

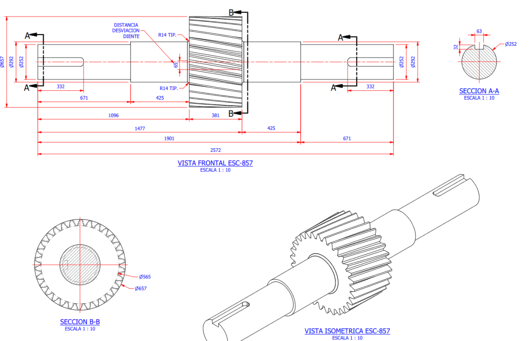

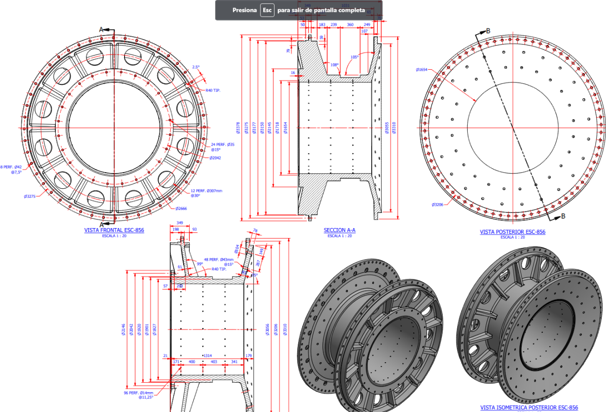

技术团队将获取的三维数据导入Geomagic Design X软件,提取项目所需的部件测量值以及完整的几何特征,然后结合CAD设计软件快速得到耳轴CAD模型,从而快速出具2D图纸。

-耳轴CAD模型- -耳轴2D图纸-

Step3:仿真分析,确保维修方案可靠

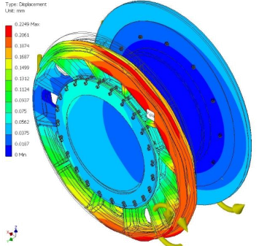

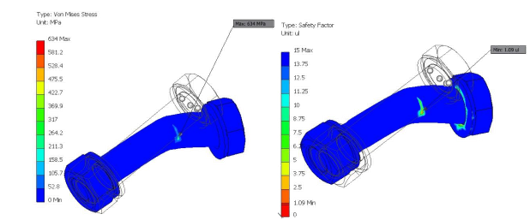

为了使得维修效果更加良好,在拥有三维数据后,技术团队进行了模拟仿真分析。技术团队将CAD模型导入仿真软件,通过仿真模拟的方式确认不同因素对耳轴强度应力因子的影响规律,进而模拟验证半自磨机耳轴维修方案以及进行驱动结构优化分析。

-模型仿真分析-

最终,在FreeScan UE和专业软件的助力下,技术团队成功获得了准确的半自磨机零部件2D图纸,同时进行了维修效果的仿真分析,并考虑后续采用A36钢衬来进一步加固,以确保其结构的稳定性。基于此,用户的半自磨机后续的维修也能够顺畅、高效进行。同时,用户对此数字化修复方案也极其满意。

❖

高效、顺畅,通过先临天远FreeScan UE的助力,哥伦比亚用户突破了从前机械维修耗时长、效果不理想、需要返工的困境,提高了维修效率,减少设备停机时间,减少经济损失。

接下来,先临三维的海外技术团队,也将持续推广高精度三维扫描技术,以本地化服务为海外制造业的发展增添助力,从而为全球制造业用户积蓄强劲动能,着力推动工业数字化转型升级!