在技术不断升级与产品加速创新的驱动下,企业的出货量持续增长,对进料检验部门提出了更高要求——既要保证检验质量,又要提升检验速度,进而为后续生产提供预先保障。先临三维从模具验收与零件成品检测两个环节入手,以高精度3D视觉技术提升尺寸检测的效率与精度。

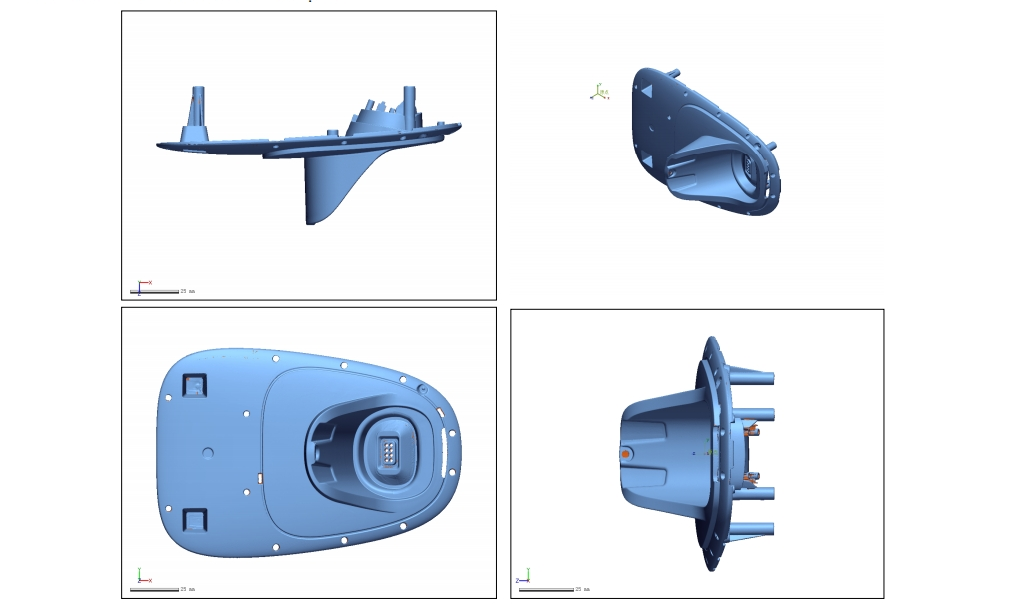

高精度三维扫描获取模具数据

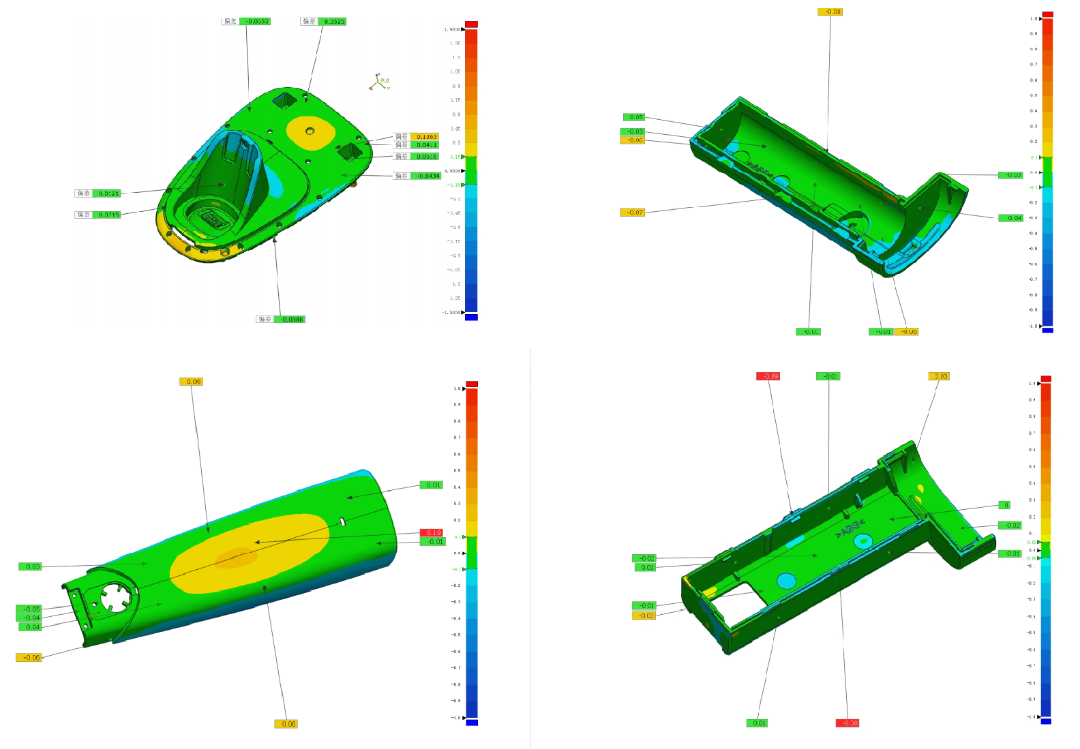

模具三维检测结果

将高精度工业3D扫描仪搭载于协作机器人,仅需一次编程设置,系统即可自动遵循预设扫描路径获取零部件的全尺寸三维数据。自动化作业减少了人工干预,在确保尺寸检测的一致性和可重复性的同时,显著缩短尺寸检测周期,为后续生产制造流程节约了时间资源。

协作机器人执行扫描作业

先临三维的高精度工业3D扫描技术作为一款全尺寸测量利器,无惧工件的形状复杂、结构多变,凭借微米级别的精密测量有效把关零件的尺寸质量,为零件的高效检测验收和产品的准确生产装配提供了可靠的数据基石。

OptimScan 5M Plus三维扫描仪,为此套自动化三维检测系统提供了核心技术支持,5微米的最高精度以及0.04 mm的点间距,轻松获取微小孔洞与深槽等复杂细节的完整数据。

高精度工业3D扫描仪能够满足多样化尺寸检测需求,确保从基础零部件到复杂构造的精准测量。其通用性强的优势,拓宽了全尺寸检测的应用范畴,简化了企业在尺寸质量控制上的装备配置,无需针对每一种零件或不同产品线定制专属的检具和工装,进一步提升了生产资源的利用率。

三维扫描技术获取的高精度数据为构建全数字化的闭环检测系统奠定了基础。从模具设计、零件批量制造到成品检验的整个生产链路,高精度工业3D扫描测量的数据均能够无缝导入公司质量管理信息系统,实现可追溯的质量记录。

此外,三维扫描数据作为关键质量数据与MES(生产执行系统)的对接,不仅实现了生产过程的实时监控与分析,还促进决策过程转向更加精准的数据驱动模式,助力企业能够更快地发现并纠正生产偏差,优化工艺流程,以科学方法保证产品严格遵循设计规格与质量标准。

END