什么是增材制造?

通常情况下,增材制造依靠计算机辅助设计 (CAD) 软件或三维物件扫描仪和精密的软件来指导硬件,如三维打印机,以精确的几何形状逐层沉积材料来制作出一个物件,而非使用传统的减材方法,通过铣削、加工、雕刻或塑形来制作物件。增材制造可让制造商将零件作为单一整体打印,从而减少材料浪费、时间和能耗。

随着制造商在设计和开发新产品时努力满足预算和时间限制,增材制造市场有望大幅增长。根据 Reportlinker.com 最近的一份报告,“按打印机类型、技术、组件、应用、材料、垂直行业、区域前景和预测的 2022-2028 年全球增材制造市场规模、份额及行业趋势分析报告”,预测全球增材制造市场在预测期内将出现 18.9% 的复合年增长率,最终在 2028 年达到 446 亿美元,高于目前约 140 亿美元的规模。汽车、航空航天和医疗市场的需求将推动这一增长,这些市场利用增材制造工艺来加速零件的原型制作。

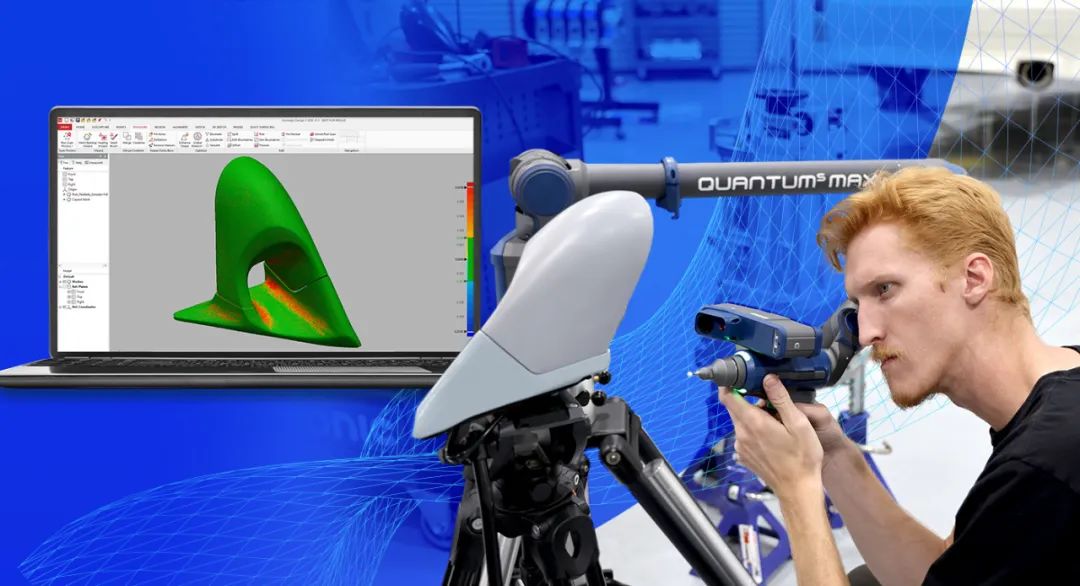

越来越多的人将三维激光扫描仪用作增材制造的第一步,因为它们进一步加快了产品开发过程。三维扫描仪可以在短短几分钟内扫描出创建零件所需的测量值、特征和细节,而使用传统的测量方法,如卡尺和坐标测量机 (CMM),仅收集一个零件的最简单的物理尺寸就可能需要几个小时。然后,详细的三维扫描结果会被发送至一个复杂的计算机软件程序,该程序利用收集的数据创建一个虚拟的三维模型进行打印。

三维扫描仪不仅能提供更快、更详细的测量,而且由于数据的高分辨率,它们还能提高精确性,并减少与传统测量方法相关的人为错误的情况,确保对创建的第一个物品的质量控制。三维扫描还可用于检测和诊断通过增材制造工艺制造的零件的故障。3D 打印的零件可以在其预期使用的环境中进行压力测试,在这些测试之后,可以采用三维激光扫描仪来寻找和诊断零件的任何变形或关键故障点,以进一步确保产品质量,并加快后续产品的迭代。

在捕捉具有预成型表面、复杂曲率或纹理表面处理的物件时,三维扫描也优于传统测量方法,因为这些类型的特征不易于使用传统工具测量。三维扫描还能应对逆向工程的挑战,汽车行业经常采用逆向工程来制造定制或停产的零件。用于增材制造的实体物件的反向工程需要准确测量零件的高度、宽度、深度、直径和周长,以及复杂的细节,如某些特征的半径和纹理。三维扫描可以有效而精确地获取与零件表面、细节和复杂特征相关的所有数据,并将准确而详细的数据发送到打印机,用于增材制造。

案例:重现已经停产的 Ganador 后视镜并让其适配多款现代车型

解决办法: Quantum Max FaroArm 便携式坐标测量机,提供了更广的触达方式,以提供更方便的链接,从而更好地延伸至大型物件上方和周围。在与 FARO 8-Axis Max Rotary Worktable(一个可以与任何 FaroArm 一起使用的模块化组件,俗称:八轴)结合时,几乎无需再重新安置或重新定位扫描设备。如果按照传统方式,技术人员必须一次扫描大零件的一个部分,然后将扫描仪移到下一个部分。移动可能会导致数据不准确,但有了8轴,零件可以进行水平旋转,在不移动扫描仪的情况下捕获零件,消除错误,提高数据的准确性。

解决方法:引入光学性能优越的蓝光激光技术,摒弃过往的粉末喷涂步骤。FARO 的 Quantum Max ScanArm 是最先进的便携式测量工具,它具有三个特制的、可热插拔的 Laser Line Probe (LLP),提供快速制作原型、逆向工程和不规则表面的三维建模等功能。蓝光激光技术允许扫描具有挑战性的表面,包括那些深色或反光的表面,简化了过程,并提高了在增材制造应用之前扫描这些物件的精确性。

解决方法:FARO RevEng™ 软件能让用户更准确地捕捉和更容易地编辑网格,以创建 3D 打印的模型。将该软件与三维扫描产品结合使用,可以将从高分辨率彩色点云到简单网格的数据转化为详细的网格,从而使用户更深入地了解设计和构成,以及材料和纹理的视觉差异。直观的用户界面在一个屏幕内直观地显示所有工具,便于操作和定制化三维物件,以满足特定的设计要求,进一步提高增材制造应用中反向工程的工作流程效率。

将它们结合在一起

最近,YouTuber 兼汽车赛车手 Adam LZ 与 FARO 和软件供应商 Oqton 合作,利用 FARO 的三维扫描技术、Oqton 的 Geomagic Design X 软件和增材制造,为赛车创造了一个定制部件。最初,汽车的仪表盘上有一个导航控制台,需要被拆除,因为它给车辆增加了不必要的重量。该项目的目标是快速创建一个定制化的、轻量级的部件,以适当填补导航系统拆除后留在仪表盘上的空洞。

首先,将包括导航台在内的仪表盘从车上拆下来,放在 8-Axis Max 上,尽管其尺寸很大,但用 FARO ScanArm 可以很容易地进行扫描。FARO 的高级应用工程师 Will Pitarello 表示:“将仪表盘固定在 8-Axis Max 上并进行旋转,可以减少工作量,提高扫描的精确性,因为我们不需要操纵或移动工件或扫描仪。更少的移动等于更多的精确性,减少了可能给数据收集带来误差的变量。”

对整个仪表盘的扫描使设计师能够了解导航系统在该零件中的位置。随着这一步骤的完成,操作人员将导航控制台拆下并进行扫描,以了解控制台本身的形状,以及将其安全地固定在仪表盘内的金属夹。操作人员对仪表盘上留下的空隙进行第三次的扫描,以了解空隙下方的几何形状,包括安装点,以便新创建的零件能够契合空隙并正确地附在现有的支架上。Oqton 应用工程师经理 Greg George 表示:“扫描整个仪表盘和导航台本身,以及导航系统被拆除时产生的开放式空洞及其下方的几何形状是很重要的,这样,新的定制零件不仅可以覆盖住这个区域,而且可以正确地夹在现有的安装点上。”

然后使用 Geomagic Design X 软件将这三张扫描图汇集在一起,创建一个三维模型,通过增材制造将其用于快速地制造出零件。由于扫描的精确性,其中包括空隙的几何形状、仪表盘的表面纹理、安装点和所有其他必要的特征,再加上增材制造的快速,制作便大功告成,第二天设计并生产出了一个与原仪表盘的皮革状表面纹理相匹配的、安装在现有夹子上的适配零件。

George 表示:“令人欣慰的是,有了增材制造,你就能快速地制造出一个零件,一旦有了这个零件,你就可以确定它是否合适的形状、合适的重量。而且,如果碰巧,它太重或形状不合适,您可以使用这些相同的技术非常迅速地进行迭代,并且同样迅速地制造出另一个形状更合适或重量更轻的部件。”

不难看出,如今的三维激光扫描技术和用户友好的软件包可以帮助创新的增材制造者加快工作流程,同时确保所生产零件的精确性和质量,使它们比以前更具有盈利价值,也更高效。了解更多 FARO 在增材制造方面的应用,或定制您的需求,欢迎扫描下方二维码,预约产品演示,跟 FARO 技术专家聊一聊。