先临天远成立至今20余年,服务了众多制造业用户,其中不乏合作超过10年之久的客户。本期,我们将深入探访一家与我们并肩同行13载的老朋友,探析这份长期合作背后的原因。

东莞市钜润模具科技有限公司,专注于鞋模设计、制造,专精于鞋底及一体化成型鞋类的模具生产。在经营过程中,其依托深厚的专业技艺,且不断优化生产流程,缩短交期,本着“为用户高质高效提供鞋模”的理念,赢得了众多客户的青睐。

先临天远与钜润模具的合作始于2011年,作为一项通用型高精度光学3D测量工具,先临天远OptimScan系列三维扫描设备,凭借其高精度以及强大的细节还原能力,实实在在解决了钜润模具生产过程中的3D测量难题,助力其提升生产效率,并十几年如一日,成为了钜润模具生产过程中的重要工具。

– 高精度3D测量工具 – 助力鞋模生产流程提质增效

作为一项通用型3D测量工具,高精度三维扫描仪的核心优势在于其使用非接触式测量方式,测量工件不受形状限制,几乎可以应用于钜润模具生产环节中的所有3D测量环节。同时,高精度三维扫描仪扫描测量准确、高效,实现生产效率和产品质量的提升。

钜润模具鞋模生产主要流程:

1

测量取版

在生产的第一个环节,钜润模具会测量客户提供的鞋楦/参考鞋,根据测量结果取版开发

2

图纸制作

取版之后,制作鞋子的2D/3D图纸,并和客户进行确认

3

鞋模设计

图纸确认后,根据图纸进行鞋模的设计

4

铸造鞋模

通过铸造工艺进行鞋模的初步成型(一些形状简单的模具可直接用CNC加工中心完成则无需铸造,但是很多鞋模由于形状复杂需铸造成型)

5

鞋模测量

铸造成型后的鞋模,需要经过测量,来确认加工面

6

模具加工及后处理

模具加工及后处理:铸造成型的鞋模,经过CNC加工,并进行咬花电镀等精细处理后,可发货交付

高精度三维扫描技术在鞋模的生产过程中,在测量环节均发挥了重要作用,包括鞋楦的测量和铸造鞋模的测量,不管在测量效率还是测量准确性上均实现了提升。

#1 鞋楦3D测量 传统的取版测量主要是人工采用多项量具完成,测量较慢,15天交货期,测量取版耗时至少1天及以上。使用高精度三维扫描技术来进行3D测量,仅需10多分钟,如此大大提升了取版效率。

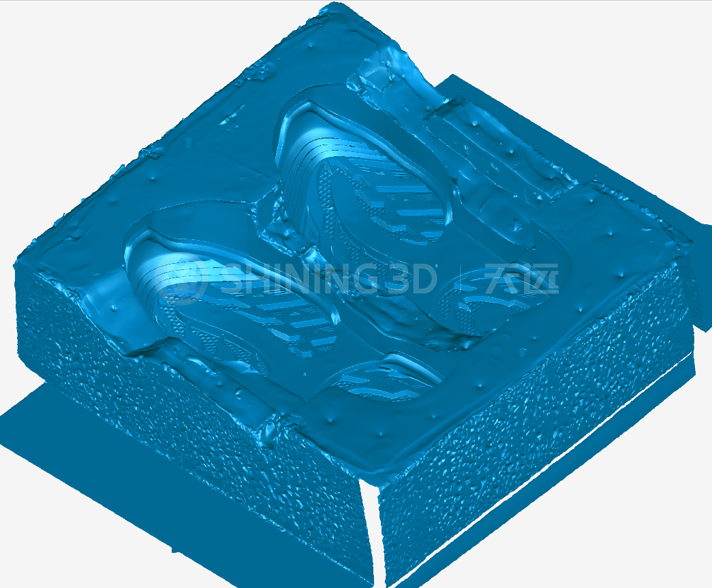

#2 铸造成型鞋模3D测量

传统方式下,鞋模铸造成型后,工人通过千分尺进行模具的测量,并在此测量基础上进行CNC加工模面的确认。使用千分尺测量,效率较慢,基本上需要2小时及以上,高精度三维扫描技术在20分钟内即可完成测量工作。

另外,人工测量的基本上都是点位的数值,做模面时,以这些点的数值来确认模面的加工面,存在误差。OptimScan系列三维扫描最高精度可达0.005mm,且重复性精度稳定,同时细节还原能力极强,可以获取尺寸准确以及完整还原细节的三维数据。在此数据支撑下,可以快速准确提取模口线,确认加工模面等,以此生产高质量的鞋模。

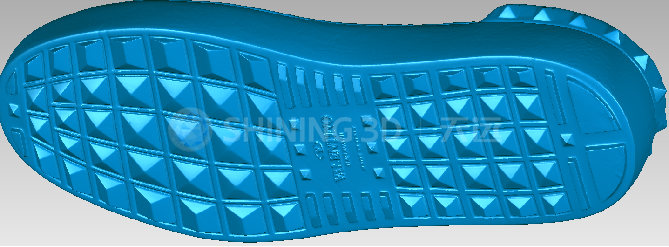

扫描数据,细节完整丰富,模口线可准确提取

通过高精度三维扫描技术这一3D测量工具的引入,大幅提升了鞋楦和铸造成型鞋模的测量效率和质量,综合计算,为钜润模具节省了1.5天的工期,原本15天的工期,直接缩短了10%,同时鞋模质量得到进一步提升。

“我们从公司成立开始就一直在使用先临天远的设备,设备的精度很高,能够帮助我们准确的找到模口线位置,对我们来说很重要,合作多年,设备的稳定性也很好。如果要我打分的话,我能够给到95分。”

——钜润模具负责人 陶先生

钜润模具是众多生产企业中的一员,对于他们而言,高精度三维扫描技术是一项生产工具,其必须直击生产一线的实际挑战,确保工作稳定且高效,方能在生产流程中彰显其核心价值。

深知此需求,先临天远专注于雕琢高精度光学3D测量解决方案,因而赢得了钜润模具长达13年的坚定信赖。