3D打印定制假肢

网友:科技造福人类

截止2021年,中国残疾人联合会数据显示,中国约有8500多万残疾者,其中截肢者约1000万左右,这意味着千万人需要依赖假肢来维持正常生活的可能。然而,传统假肢制作的高昂成本和复杂工序使得很多残疾人难以负担费用,或者需要面临漫长的等待期,此外,由于传统假肢的材质、重量等因素,患者长时间佩戴可能会引起不适,这不仅限制了他们的自由和生活质量,也加重了他们的心理和经济压力。然而,随着科技的不断进步,3D 扫描结合 3D 打印技术提供了定制化、快速和经济实惠的解决方案,为残疾者带来了新的希望。

今天,我们要讲的就是 B站up主 @Owen来造(下称“欧文”)通过 3D 技术为患者定制假肢的故事。

一

粉丝求助

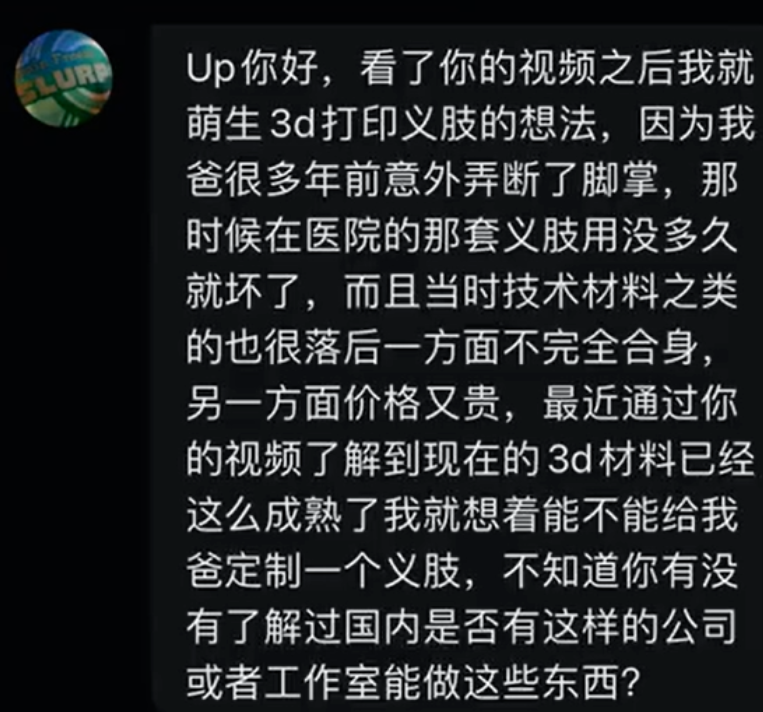

四个月前,欧文收到了一位粉丝私信,讲述了他的父亲多年前因意外导致左脚掌截肢,只剩下脚跟部分,然而,受当时技术限制,医院制作的传统假肢不仅价格昂贵,而且无法完全贴合脚部,长时间穿戴还会引发疼痛和身体其他部位的不适。因此,他找到了欧文,希望通过 3D 打印的高定制化解决上述问题。

但由于国内外在 3D 打印假肢领域仍处于探索阶段,欧文决定亲自免费帮助粉丝,并与大家一同分享研究 3D 打印假肢的整套流程。

为了制作出舒适合脚的假肢,我们需要考虑到这位伯伯平时的步态和行走方式,以及他在日常生活环境中可能遇到的各种路况。此外,还需要了解他目前使用的假肢存在哪些不便之处,以及哪些部位会引起疼痛和疼痛原因。带着这四个问题,欧文前往了这位粉丝的家中。

二

传统假肢的束缚

伯伯在1992年花费一万多制作的假肢仅使用不到一年就损坏,而假肢上的黑色部分则是他32年来多次修修补补的痕迹。这种频繁的修复无疑给伯伯带来了许多不便和困扰,而且都只是暂时性的改善方案,没有真正解决他的困境。

目前的假肢需要经过三层固定才能实现行走,这也导致伯伯穿着假肢的左脚显得格外臃肿。

为了穿戴假肢,伯伯必须选择比正常鞋码大的高帮鞋,通过鞋带将假肢固定在鞋子内部。

此外,在假肢的高位处还需要使用绳子进行额外的固定。

最后将袜子反过来包裹假肢,以勉强保持固定状态以供行走使用。

为了穿戴更加舒适,伯伯还在假肢内垫入海绵垫,起到缓冲作用。然而,在患肢处仍然明显可见长期磨损的痕迹,这些部位也是伯伯经常感到疼痛的地方。

但欧文注意到,伯伯在行走时似乎有些用力不足,并且由于假肢的厚度达到2.5cm,导致左右脚高度差过大。加上伯伯的走路姿势问题,使得腿部长期受力不均,进而导致右膝盖的严重劳损。

三

第一次制作

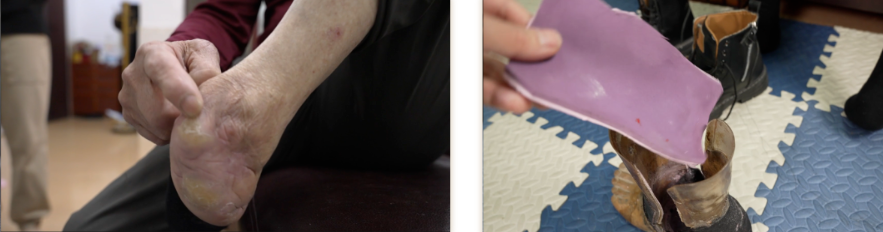

对于新的假肢,伯伯希望它更轻便软弹,以减少患处的疼痛。了解了基本情况和需求后,欧文开始了制作假肢的第一步,即使用 3D 扫描仪对患肢进行 3D 扫描,这一步骤至关重要。欧文使用的是知象光电 Revopoint MIRACO 3D 扫描仪,它能将患肢转化为高精度的三维数字模型。

欧文在患肢处贴满了标记点,并用标记点拼接模式进行扫描,以实现更准确的捕捉定位。为了使新假肢尽可能接近于原有的大小和形态,他还对伯伯的右脚进行了扫描。

扫描完成后,欧文使用 Revopoint 3D 扫描仪配套处理软件 Revo Scan 对模型进行精细化处理。通过 3D 打印,他得到了一个1:1的模型。

患肢模型有了,一个问题也随之而来——哪种假肢才能让伯伯走路更加顺畅自然呢?经过一番资料查询,欧文了解到,对于失去脚掌的患者来说,假肢最重要的功能之一就是恢复脚掌滚动的功能。观察伯伯的行走步态,假肢并未能很好地实现这一动作,仅仅是被带动提起,并没有发力。在只有小腿和脚跟的情况下,什么样的动作或发力方式能让假肢实现自然的滚动动作?具体的发力点又在哪里?

绝知此事要躬行,被这些问题困扰好几天后,欧文决定给自己设计打印一个假肢,并亲身体验。他将自己的脚掌和脚趾部分固定,将其作为假肢的一部分,然后绑起小腿和脚跟部分,尝试使用小腿和脚跟发力走路。

欧文发现,在他走路时,小腿会向前弯曲,脚跟向后推动,这样假肢就会自然地形成滚动动作,并且主要的发力点在小腿正面靠上和脚跟处。然而,在多次走动后,他发现滚动动作还是不太连贯协调。通过与平时走路的动作反复对比,欧文意识到主要区别在于脚趾部分,脚趾并不一定需要参与滚动这一动作。

因此,欧文决定再次通过 3D 打印制作一个没有脚趾的假肢。不出所料,这次的行走体验更加自然流畅,这也印证了欧文的想法:脚趾不参与滚动动作反而有助于提高步态的连贯性和舒适度。

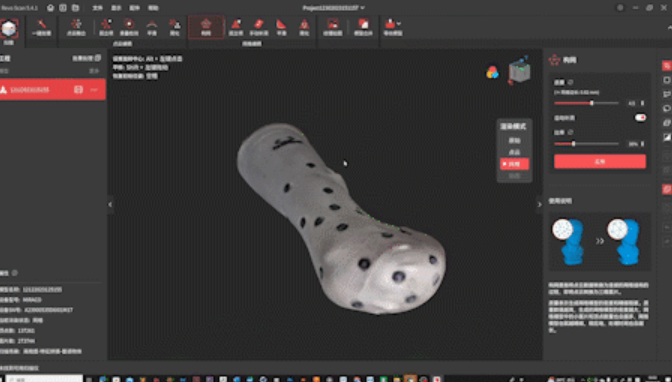

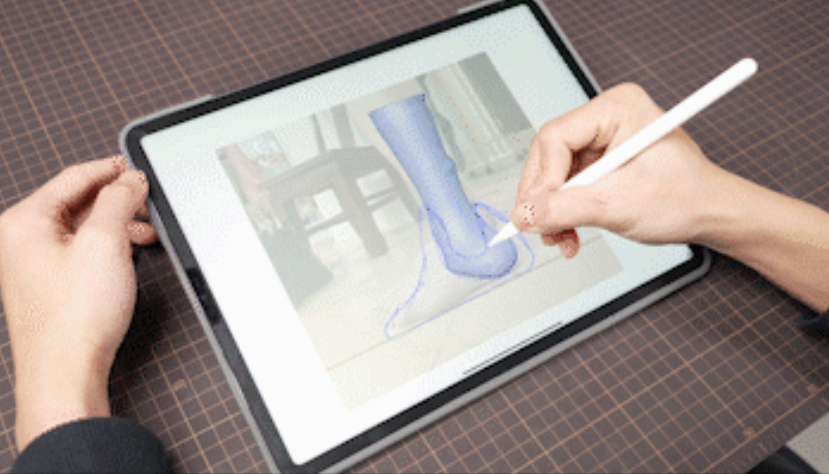

明确了假肢的设计思路和重点,欧文将患肢的模型和设计图导入到 VR 中进行建模。除了勾勒出假肢的外形,最重要的是确保内部结构与患肢贴合,在保证包裹性的同时,还需要预留出一定空间以便穿戴,确保良好的血液循环。

完成 3D 打印后,欧文使用患肢模型进行实验穿戴,穿脱过程并没有遇到太大问题,然而,尽管使用了 TPU 软材料继续打印,由于结构或密度的原因,假肢内部空间仍然感觉较硬,穿戴时不够舒适。此外,鞋舌部分的强度也不够。

欧文首先尝试使用旋转纽带对假肢进行固定,紧接着又进行了一系列实验:使用相同材料打印不同内部结构和密度的模型,以找到软硬度和强度之间的关系。鉴于目前欧文对假肢各个部位的受力情况、软硬度和强度的认知仍然是推测性的,他决定打印出两款具有不同密度分布甚至是结合不同材料的假肢。这样,伯伯可以根据自己的习惯进行体验,并提供使用一段时间后的反馈。

四

3D打印假肢仍需改进

假肢制作完成,欧文带着模型再次来到粉丝家中。这次拜访的目的则是让伯伯亲身体验 3D 打印假肢1.0,指出存在的问题和优点,以供欧文对下一代产品进行调整和改进。

显而易见,与之前的版本相比,3D 打印假肢更加小巧轻便,重量从原来的496g减少至151g,厚度从2.5cm降至8mm。令欧文惊喜的是,假肢的穿戴体验比他之前想象的更加顺畅方便,并且其包裹性很好,只需扭紧旋钮就能直接行走。之前最关注的脚掌滚动问题也未出差错,走路变得更加自然,几乎看不出那只脚穿了假肢。

但经过一个小时的反复测试以及伯伯四天的穿戴体验反馈,假肢的一些问题却逐渐显露出来。首先,3D 打印材料在与瓷砖接触时容易打滑,存在安全隐患。其次,假肢的前掌部分设计过窄,容易发生左右侧翻,缺乏稳定性。第三,右侧的鞋带会勒到脚腕,舒适感大打折扣。另外,假肢的材料过于硬,长时间穿戴会造成疼痛。更严重的是,假肢的外部结构已经塌陷,无法受力。

第一代 3D 打印假肢似乎存在不少问题,但欧文却说,“所有的这些对于我来说都是好消息,这样我能清楚的明白具体的受力点在哪里,知道下一步该如何修改设计和调整打印参数”。

五

第二次制作

吸取第一次的经验,欧文在新设计中采用了更加软弹舒适的材料。他在视频中解释,假肢的每个部分都有不同的强度和材料密度。黑色部分代表高强度区域,密度为50%。这样的设计既保证了高强度,还具备一定的弹性和缓冲特性,提供了良好的支撑性。白色部分是与患肢接触的区域,密度为10%。而脚跟和鞋底则做了渐变强度的处理,从硬到软,既保持了柔软的感觉,同时也兼顾了高强度的要求。

为了解决鞋带勒脚的问题,欧文将旋钮鞋带调整为外置式。既能固定假肢,又解决了勒脚的不适。最后,在鞋底贴上一层防滑膜,3D 打印假肢2.0就完成了。

带着 3D 打印假肢2.0,欧文第三次登门回访。伯伯仍然穿着欧文第一次制作的假肢,3D 打印假肢的重量和大小比起传统假肢缩小了很多,伯伯的鞋码也从40码换成了39码。通过这次改进,假肢的穿戴体验更加舒适,伯伯的行走和活动也变得更加自如。

在本次案例中,使用 3D 打印技术制作假肢的材料成本大约在50-60元左右,而完成整个打印过程可能需要花费两三百元,制作成本大幅降低。然而,对于假肢制作来说,设计模型才是最重要且成本最高的环节。此次设计制作假肢,欧文全程未收取任何费用,因此整个项目的成本看起来似乎很低。

但对于一般患者而言,无论是传统假肢还是 3D 打印假肢,不能只关注材料耗损费用,在前期沟通患者需求、设计假肢模型以及不断测试改进,一直到最终成型的整个过程中,付出的人力及设计成本绝不容忽视。

但相较于传统假肢的制作成本以及后期维护成本,3D 打印假肢不失为一种极具性价比的解决方案:一旦设计完成 3D 模型,就可以重复打印出无数个假肢,这种可复制性使得 3D 打印假肢具有更大的想象空间。

视频发出后,这位粉丝在评论区留言说,“父亲因为腿的原因已经30年没跟家人外出旅游,现在有了新的假肢,他今年也有了一起出游的打算”。科技的力量正在于此,当它与人们的智慧相融合,疾病就不再是生命的绊脚石。

六

MIRACO 3D扫描仪

欧文在视频中使用的是知象光电 Revopoint MIRACO 无线一体式专业级便携三维扫描仪,一体式设计无需连接任何外部硬件即可轻松开始扫描。其搭载的6寸 OLED 触摸屏可随时查看扫描结果,远近景双幅面模式打破了扫描尺寸的限制,连续和单拍双扫描模式带来更便捷的扫描体验,4800万像素8K全彩技术让模型色彩更加真实,适配 WIFI 6 无线连接让数据传输更便捷。