现代电梯作为高层建筑中不可或缺的运输工具,其制造过程对精度和安全性的要求极为严格。电梯主要由牵引机、导轨、平衡装置、安全装置、信号控制系统、厅门等部件组成,每一个部件的质量都直接关系到电梯的安全和运行效率。因此,在电梯制造过程中,质量检测是一个至关重要的环节。

随着工业4.0和智能制造的兴起,越来越多的电梯制造企业开始引入先进的检测技术,以提高检测效率和精度。其中,手持式三维扫描仪因其高效、精准和非接触式的特点,逐渐成为行业的热门选择。

本次案例的客户是一家国际知名的电梯制造公司,作为中国最早的电梯厂家之一,该公司在国内电梯行业中占有重要地位,设计制造并安装了中国第一台电梯。

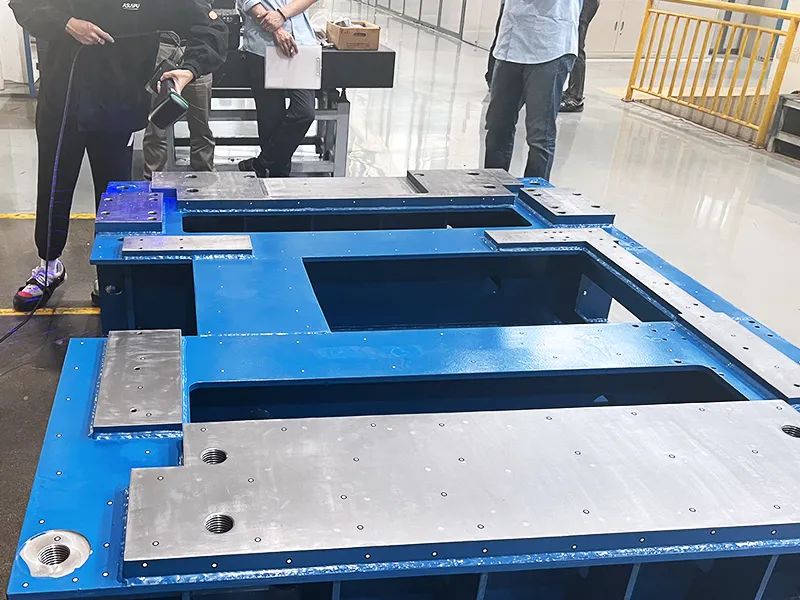

此次项目中,客户需要检测的是大型电梯部件,为了确保部件符合严格的工业质量和装配要求,客户需要进行轮廓度分析和整体几何尺寸的精确测量。

传统方法:客户之前采用的测量方法需要将待测部件搬运到测量室进行检测,存在以下几个主要不足之处:

1. 搬运困难:由于部件体积大且重量重,将其搬运到测量室增加了检测的复杂性和成本。

2. 耗时费力:每次检测都需要进行繁琐的搬运和固定,导致整个检测过程耗时较长,无法满足快速生产的需求。

3. 依赖人工操作:传统方法对操作人员的技能和经验依赖较大,需要操作人员手动记录测量数据,容易出现漏测、错记等人为误差,影响测量的准确性。

4. 资源浪费:需要在专门的测量室内进行测量,占用位置资源,并且无法实现在线检测,影响生产流程的连续性。

大型电梯部件在实际测量过程中面临诸多挑战:

1. 检测部件表面为蓝色和反光金属材质,扫描过程容易受到干扰,导致扫描数据不准确或丢失。

2. 检测部件体积庞大,尺寸为2245mm*1728mm*350mm,较为笨重,不便于移动,传统设备在现场操作受限,需要便携且适应性强的检测工具,能够在现场直接进行高效测量,减少搬运时间和相关成本,提高检测效率。

使用设备:KSCAN-Magic

1. 强大的材质适应能力: KSCAN-Magic 三维激光扫描仪具有绝佳的材质适应能力,即便是高反光的金属表面也能精准、全面地完成扫描,且无需表面进行喷粉处理。

2. 多种扫描模式: KSCAN-Magic具备5种工作模式,包括红外平行激光大面幅扫描和蓝色交叉激光高速扫描等,能够灵活切换,满足不同测量需求。大面幅扫描适用于快速覆盖大型部件,精细扫描用于复杂细节的捕捉,深孔扫描则获取难以触达的区域数据。

3. 高效测量: KSCAN-Magic的扫描速率高达4,150,000次测量/秒,大大提升了工作效率。相比传统测量方法,KSCAN-Magic能够在现场直接完成高精度测量,减少了搬运和固定的时间,整套测量流程仅需几分钟,大幅缩短了检测周期。

4. 高精度: KSCAN-Magic的扫描精度高达0.020mm,内置红外摄影测量系统有效减少大尺寸测量中的累计误差,保障体积精度。精细扫描模式的最高分辨率可达0.010mm,确保每一个细节可以精准捕捉。

5. 便携稳定: KSCAN-Magic轻巧便携,能够携带至任意工厂进行现场测量,不易受现场振动、温度和湿度的影响,能够在各种环境下稳定运行。操作者只需经过简单的培训即可上手使用,显著提高了整体操作效率。

6. 实时数据报告:扫描完成后,借助专业软件完成轮廓度及几何尺寸分析,并生成详细的检测报告。这些数据可以辅助工程师进行全面评估和决策,以满足后续精准装配和质量要求。

客户评价

我们引入思看科技的KSCAN-Magic

3D激光扫描仪后,检测流程得到了极大优化。该设备在处理高反光金属表面时表现出色,确保了数据结果的准确性和完整性。其便携性和高效测量能力使我们能够在现场进行快速、精准的检测,生产效率得到较大提升。值得一提的是,扫描过程可以即时生成检测结果报告,便于我们快速进行尺寸分析,有效提升了我们的生产制造和质量控制智能化水平。

思看科技始终致力于通过创新技术解决行业难题,提升客户的生产效率和产品质量。我们将持续投入研发,不断创新产品,拓展应用场景,帮助更多制造企业实现数字化转型,提升传统行业制造智能化水平,共同迎接智能制造时代的挑战。