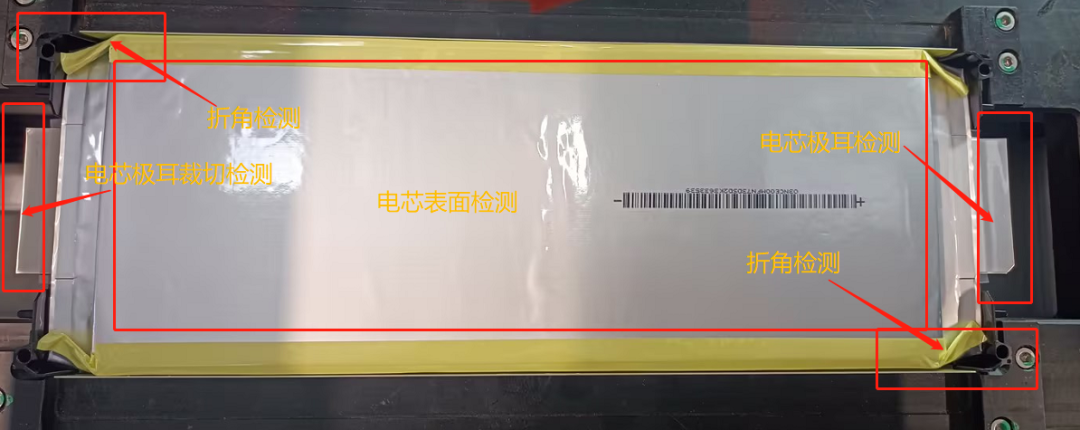

锂电池生产是一个复杂的制造体系。在电池模组生产环节,任何因生产工艺和搬运过程造成的瑕疵,都可能导致电池品质下降,甚至对电池安全性构成严重威胁。因此,电池制造流程对生产的精确度、稳定性以及自动化程度均提出了极为严苛的要求。孚能科技在实际生产中遇到了以下挑战:

· 电池检测项繁多复杂,对相机和系统配合要求高

· 电池瑕疵的外形、大小随机,仅依靠瑕疵大小和亮度判断,容易出现检测误判

VisionPro能够完全满足孚能科技的生产检测需求,不仅成功解决了复杂的检测问题,而且部署和操作都简易高效。特别是在瑕疵检测方面,VisionPro增加了对瑕疵微粒的对比度、亮暗颗粒比例及颗粒总数的分析,从而提高了检测的针对性和准确率。此外,VisionPro还具有存储和查看错误对应图像、人机交互参数设置、设定参数修改权限等优异功能,极大地方便了使用和系统维护。通过VisionPro QuickBuild快速原型设计环境,孚能科技的工程师们将高级编程的先进性和灵活性与易于开发性相结合,大大缩短了项目实施周期。

孚能科技在其生产基地的3条电芯模组生产线,每条部署约40台康耐视智能相机,由VisionPro软件控制执行外观、尺寸检测及设备定位。集成后的康耐视检测系统实现了在线即时检测,并最终取得了以下显著的生产成效:

· VisionPro软件编写的检测程序可轻松根据照片性质,自行判断并选取相应的检测方法,实现不良品自动剔除

· 增加对瑕疵微粒本身对比度、亮暗颗粒比例及颗粒总数分析,提高针对性和判断准确率

· 检测系统稳定运行两年多,漏检率始终牢牢控制在1%以下