Geomagic杰魔

三维扫描工作流

Control X软件

随着新的生产技术的发展,在制造尽可能好的零件时,新的技术挑战也随之产生。通常,合同制造商在首次尝试生产时,必须对新工艺进行重大调整,以了解诸如收缩、表面光洁度和可重复性等因素。增材制造(AM)也不例外,但是用于跟踪这些元素的工具已经落后于这种生产方法。这种情况现在正在改变。

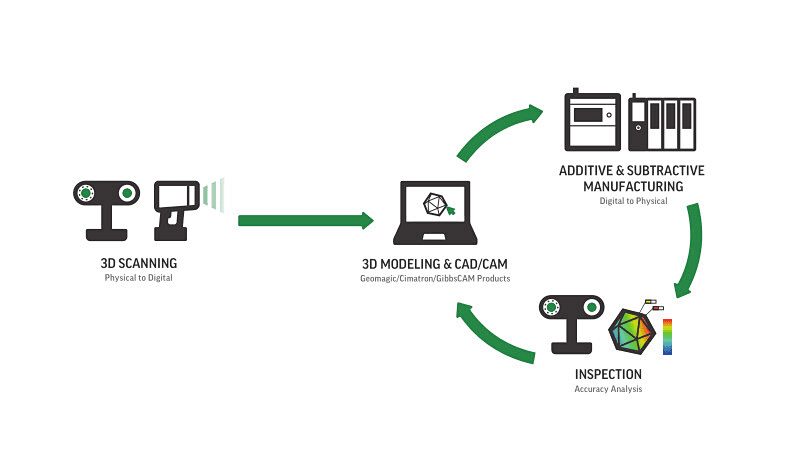

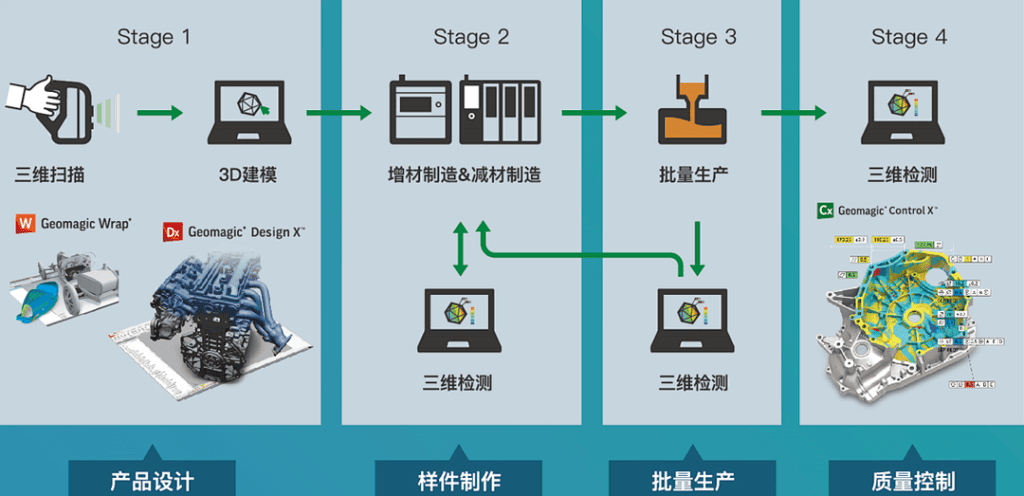

大多数制成品从生命周期到生产都遵循一个共同的过程。设计、制造、检验是考虑过程、阶段和责任的一种通用方式,每一阶段都是生产高质量零件的关键。根据所制造部件的复杂性和性质,真实的工作流可以有许多调优循环和反馈。

下面的工作流演示了扫描仪和Geomagic Control X软件如何在设计、证明和制造过程的所有阶段共同提供3D打印蜡铸造原型和铸件的整体形状捕捉和分析。

通过即插即用操作,扫描仪可以轻松扫描物体,无需复杂的准备工作和广泛的用户培训,允许客户在任何地方数字化零件。无目标算法允许扫描仪只根据物体的形状和颜色来跟踪物体,而不需要将目标应用到物体上。

3D Systems的Geomagic Control X是一款工业计量软件,能够进行根本原因分析(RCA)和为制造所需进行校正。作为一款基于3D扫描的软件,Geomagic Control X是便携式测量设备的理想解决方案。使用Geomagic Control X,您组织中的更多人员可以在任何地方进行更快、更频繁、更全面的测量。

整个解决方案为复杂制造过程中的成功生产提供了独特的见解,极大地提高了最终零件的整体质量、精度和可重复性

设计

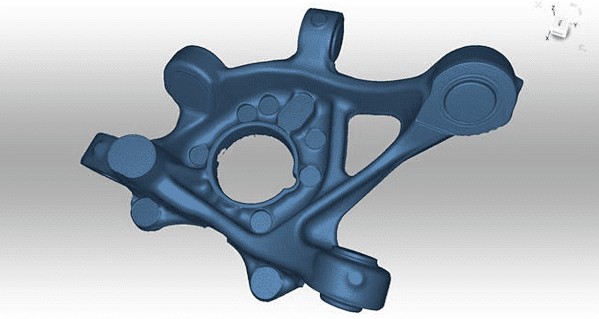

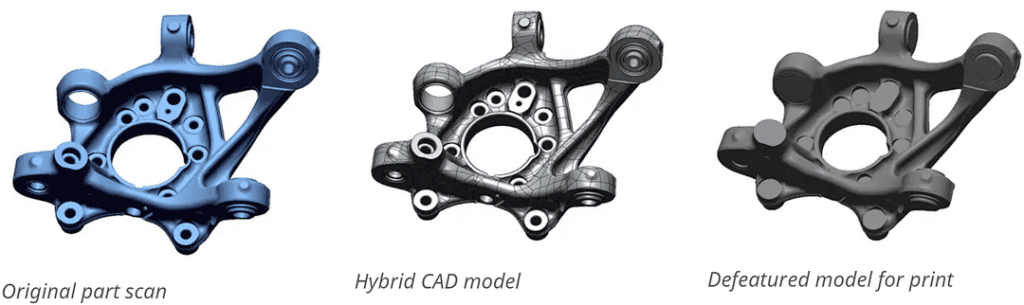

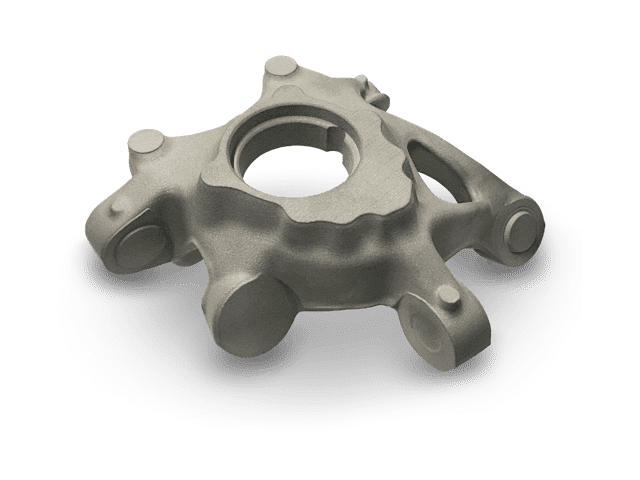

对于这个工作流示例,我们复制了一个真实的客户项目,概括了细节。在这个案例中,客户正在开发一种专门的、自动驾驶的轻型车辆。为了加快产品上市的时间,他们从目前市场上的车辆中选择并组合了一系列的组件和系统,以完成一个可工作的原型。在这个过程中,他们发现一个特定的转向节(每辆车都有一个)对项目很有价值,他们需要数字化和捕获设计,以便他们可以进一步修改和制造轻质材料。

为了开始工作,他们对原始铸件进行了3D扫描和逆向工程。他们使用进行快速数字化,然后在Geomagic Design X软件中使用独特的混合建模方法快速准确地建模。通常,客户将遵循已构建(非常精确)或设计意图(尺寸驱动)的建模方法。混合建模方法是将这两个概念结合在一起,以提供CAD实体模型结果,既具有尺寸特征,也具有高精度的NURBs曲面。采用这种策略,他们在1.5小时内完成了模型,并以CAD格式实时转移到SOLIDWORKS。

原型制造

数十年来,增材制造AM一直被用于航空航天和汽车领域,用于生产熔模铸造原型。随着3D打印技术的进步,工业级别的原型可以用蜡或聚合物以低得多的成本打印出来,这可以无缝对接的用在熔模铸造流程中。3D Systems正在见证越来越多的无需工模具的增材制造原型分布式应用,并且随着技术变得更加容易获得、快速和精确,这种技术将继续增长。

对于任何在材料沉积或后处理过程中涉及到热能的增材工艺,都有可能发生部分翘曲和沉降。具有重量大或较大横截面的部件比更小或更薄的部件保持热量的时间更长。

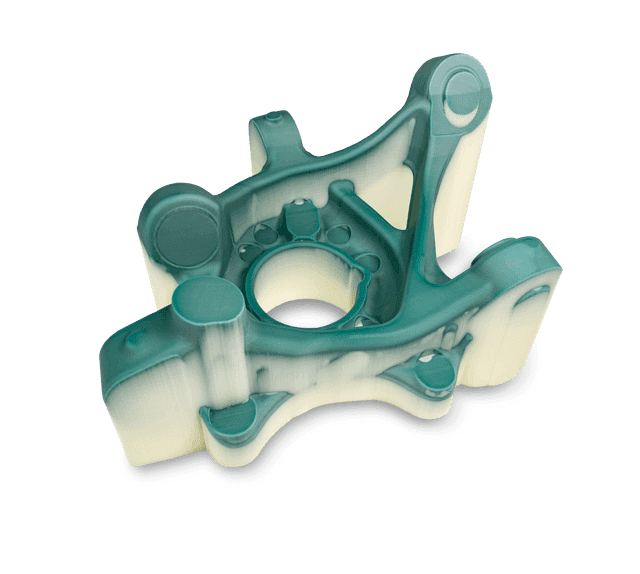

ProJet MJP 2500 IC打印的蜡模

基于这一知识,3D Systems测试了两种打印方法,以获得尽可能低的打印成本和更高水平的尺寸稳定性:完全固体蜡打印方法和薄壳/稀蜡填充方法。两者都使用3D Sprint软件,并在ProJet MJP 2500 IC 蜡模3D打印机上打印,该打印机可以生产蜡模。根据之前的经验,我们发现,当打印相对较大的零件时,一个2毫米厚的外壳和50%的稀疏填充率可以生产出高质量、稳定的零件。

ProJet MJP 2500 IC打印的稀疏填充的样品截面

经过后期处理和冷却时间后,我们使用扫描仪来扫描这两个蜡模,这相对来说更容易。零件的独特形状,绿色的蜡色,以及后期处理的轻微的钝化和增白效果,使我们的扫描技术人员能够使用几何+纹理跟踪平稳地捕捉模型。

通过Geomagic Control X软件,我们直接将文件导入3D Sprint软件进行打印前准备,并根据检查程序的准确打印方向检查每个部件。我们将迭代地扫描主体部分以改进流程,我们能够建立一个详细的检查项目并多次复制它,同时在Geomagic Control X文件中维护整个流程开发历史。

在完成扫描后,我们只需将每个新的STL文件放入Geomagic Control X项目中,评估过程就会自动接管,从而产生高质量、可重复的报告。

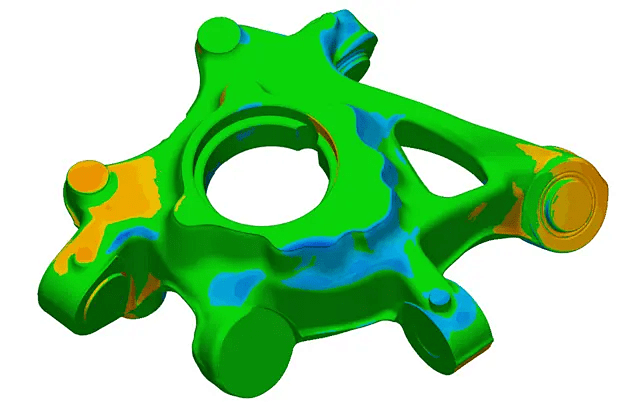

实心蜡模比对分析

我们发现,一般情况下,所有加工偏移的区域都在铸造公差范围内,但更自由的区域呈现出紧公差带以外的趋势。我们认为这恰当地与我们的假设相关联,即大截面区域能保持热量,并可能在冷却时改变形状。

我们对这一阶段的综合分析帮助我们得出一些结论,蜡模3D打印不仅成本更低,而且在后期处理后更符合尺寸要求。

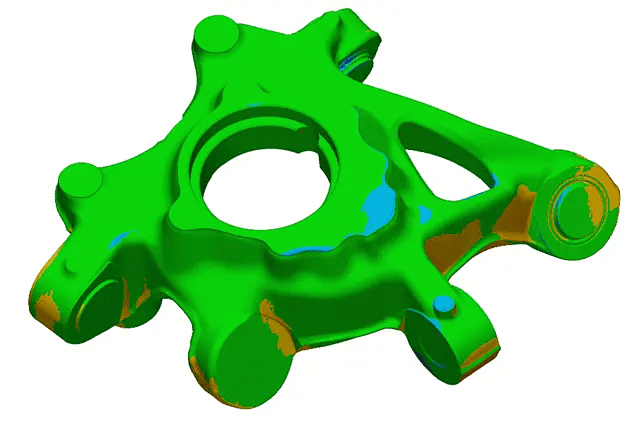

稀疏填充的蜡模分析

- 材料使用量减少了约35%。

- 材料成本降低了约27%。

- 公差的总体符合性增加了约10%(使用3D比较)。

- 固体部分没有通过公差阈值

- 填充部分通过公差阈值。

- 在室温下的长期尺寸稳定性比固体部分得到了改善。

铸造

熔模铸造是一种值得信赖的制造方法,其历史可追溯到5000年前,自几百年前工业革命之初就已在全球工业制造业中确立。

铸造工艺现在已经相当成熟,具可重复性和被大家熟知,并被模拟软件覆盖,以帮助减少内部零件缺陷的机会。有了经验丰富的铸造合作伙伴,客户无需付出太多精力,就有可能交付增材制造生产的原型,并生产出没有内部缺陷的零件,一般超过通常的铸造工艺公差预期。

由于铸造工艺本身的稳定性,积极参与测试结果和工艺迭代的客户在调整零件几何形状时可以期望获得高质量的输出。

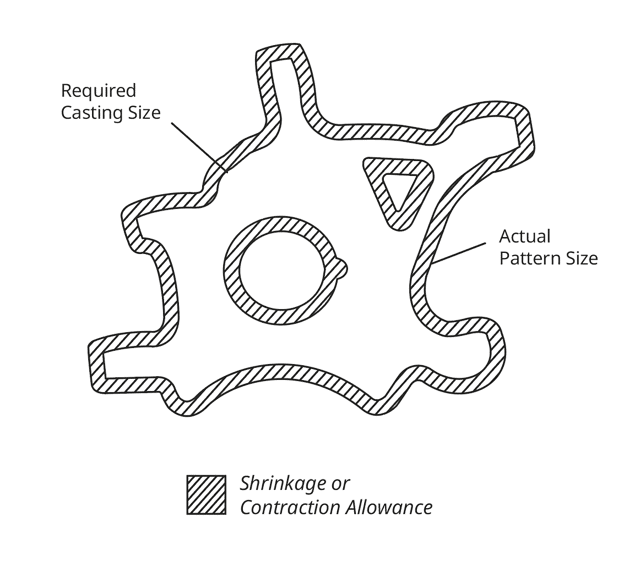

收缩是铸造过程的一个已知情况。通常,铸造厂为客户提供一些指导,对边界框定义的零件尺寸和对特定材料的已知收缩进行补偿。由于几何形状的复杂性,再加上物理铸造工艺的复杂性,大多数零件出现不均匀收缩现象是很常见的。因此,铸造一般可以看作是一种松公差工艺。

在转向节的铸造过程中,我们研究了适合该模型和材料的收缩率。在咨询铸造设备后,建议使用2%的均匀比例来生产精确的零件。为了调查3D扫描和精密比例因子对最终零件精度的影响,我们按照建议制作了比例因子为2%的蜡模,并将其提供给铸造厂。

铸造

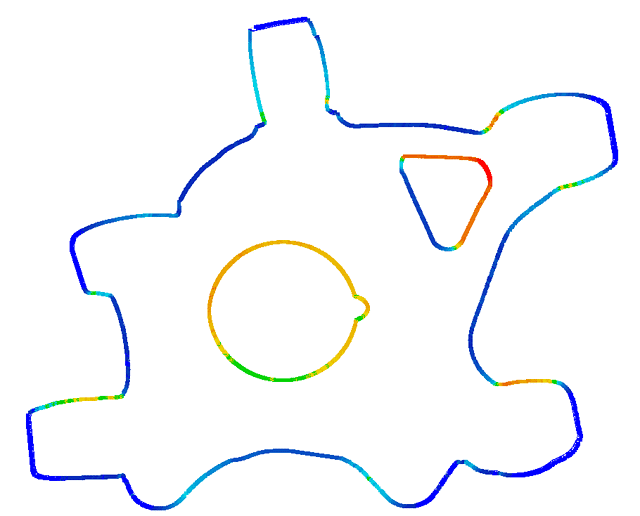

3D Systems进一步检查了做好的铸件,以验证均匀比例系数是否符合预期的公差。根据通用的铸造规范,该零件绝对是在合作伙伴声明的可实现的精度范围内,零件的尺寸大致相同。

然而,通过使用Geomagic Control X中的横截面比较工具进行更仔细的检查,可以发现一些明显的领域,在这些领域中,更好地应用精度比例因子可以有意义地提高成品部分的整体精度。

这个横截面剪影与紧公差带的对比清楚地显示了外边界用蓝色着色,内边界用橙色和红色着色。外部轮廓确定了实际零件边界在参考边界内的欠尺寸条件。内部轮廓显示,中心圆柱特征比预期尺寸小,但出现在参考特征之外。

这表明零件的总轮廓阴影存在比例差异,可以通过增加比例系数、再次打印和铸造来修正。

之前的铸造工艺改进研究提供了一些我们可以应用的建议标准值的相对调整的见解。我们打印了第二个蜡模,X、Y和Z的非均匀比例系数分别为2.2%、2.3%和2.7%,并将其提供给了铸造厂。

最终的部件

通过对精度补偿原型的最终检验,我们可以得出一些关于原型到零件工艺的结论:

精确的比例原型提供了超过铸造预期的结果

尺寸校正部分的整体尺寸符合性增加了约14%

随着精度的提高,至少可以避免一次主要的加工操作

降低了整体零件生产成本

我们需要未来的分析,看看进一步的精度是否可以应用于总体上减少机器操作