Weatherford国际有限公司是世界上最大且最有活力的的油田服务公司之一。总部位于休斯顿,公司在世界范围拥有员工3,4000人,分布于世界上710多个地区和100多个国家。公司的加拿大工程埃德蒙顿设计和制造用于石油生产操作的两种产品:激进式洞穴泵、用于钻好油井后的石油产出;以及流体动力组件。

挑战

为满足世界油气钻井工业不断繁荣的需求,世界最大的油田服务公司之一Weatherford国际有限公司快速扩张了其生产能力并随之需要改进其检测工作的效率。

Weatherford的产品支持世界主要石油生产公司的运营,公司在埃德蒙顿的工厂Alberta设计和制造两种用于石油生产的产品-用于钻好油井后石油产出的激进式洞穴泵以及流体动力组件。流体动力部分就是为钻井提供动力的马达。为提高生产效率,公司寻求一种新的高效的方式以检测流体动力组件,由于其复杂的几何很难用传统方法检测。

过去,公司建立了需要四个人的流程—一个来自生产部、一个来自质量控制部,两个来自工程部-以在机加工后对流体动力组件进行尺寸检测。检测这个庞大的螺旋型的零件(将近20英尺长),大概花费一小时获取尺寸数据,并手动同CAD软件中创建的原始对象比较。机床偏置转嫁到车间生产,从而改变了机加工流程。然后生产同一个零件的其他部分,对其重复应用检测流程,检测纠正公众是否改进了工件的尺寸精度。

这是一个非常耗时的过程。此外,我们必须约束检测操作于正常上班时间。因为那时工程部才可用将测量的几何同CAD图纸比较。

解决方案

2005年,公司重新评估了检测这些部件的方式,目标是找到一种更高效的方式收集并分析尺寸数据。项目之一就是安装是来自InnovMetric软件的PolyWorks®3D测量软件,一款完备的测量软件,自动化并简化收集和比较尺寸数据于设计对象等相关操作。

PolyWorks|Inspector™软件与安装在高精度Faro Platinum臂上的激光线探测一起使用。软硬件结合使得检测和分析时间减半,此外,生产组现在可以独立操作、每天24小时轮班。

收集点云数据

实际应用中FARO激光线探测以19,200点/秒收集尺寸数据。在Weatherford流体动力组件检测工作的10~15分钟时间内,收集的几百万数据点的点云可以高清晰的建立部件特征的尺寸图。

“我们用PolyWorks软件进行数学计算,决定怎样切合适的截面” Pilgrim说道。“由于其自动化对齐功能,PolyWorks软件可以结果的一致性,消除数据收集过程中操作工的人为影响。“

公司采用按批次过程检测方式。“例如,若生产了5个部件的一批产品,操作工对第一个部件执行PolyWorks / FARO激光探测检测流程,然后用同样的CNC程序去制作其它四个,而不再用PolyWorks / FARO激光检测,” Pilgrim说道,“ 我们仅当通过其它检测方式发现问题时才检测成品。“

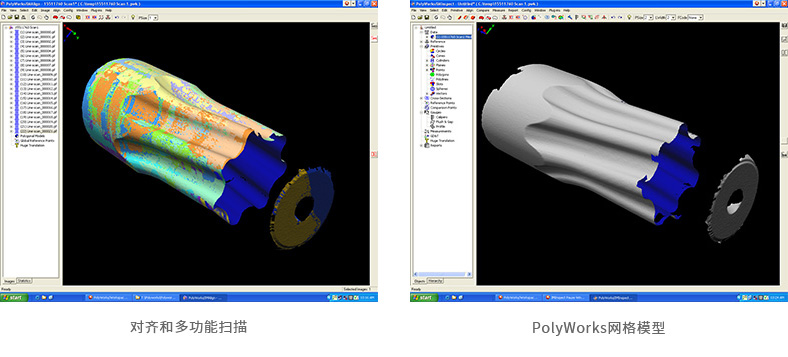

流体动力部分组件的检测过程总是相同的。第一次加工后在一个新的流体动力部分模型,通过收集原始数据点云三维扫描过程。从点云,PolyWorks软件创建一个网格,加载到IMInspect™模块。使用“data-to-CAD PolyWorks对齐技术,操作者将引用对象的网格,ProENGINEER文件导入PolyWorks,在相同的坐标系统注册两个模型。一旦完全一致,操作者指定data-to-CAD需要比较执行的截面。

优势

对于每个选择的截面,PolyWorks自动比较数据模型至参考(CAD)模型,并进行一系列测量计算:标准偏差、最大误差、最小误差,等等。PolyWorks也生产了数据至CAD比较结果的PDF报告。依据报告,机床操作工进行调整,继续加工其它部分,再扫描以判断调整是否使其更接近设计意图。

不需要很多编程经验就可以快速设置这个流程,宏编程语言易于使用且能在命令窗口记录下每个操作步骤。宏编程语言易于使用,在一个命令窗口记录执行活动。在生产中用这个方式检测既省时间又省钱,我们打算帮助其它部门也运用这种方法,Travis Chometsky Weatherford。由于强大的宏编程能力,操作工不需要在PolyWorks中对每个新部件手动执行所有对齐和比较任务。只需单击鼠标,整个检测流程,从对齐至比较至报告生成,都能对每个扫描部分可自动执行。