随着电动汽车(EV)逐渐成为汽车市场主流,传动系统的电气化趋势对汽车供应商提出了严峻挑战。与内燃机汽车(ICE)相比,电动汽车的机械结构要简单得多,复杂部件也少得多;因此,排气系统、燃油系统和变速器的制造商面临着最严峻的变革。

变革势在必行,汽车制造商该 如何满足未来的汽车生产要求? 虽然自主制造汽缸盖、汽缸体和曲轴曾经是主要汽车制造商走向成功的秘诀,但随着传动系统转向电气化,越来越多的一级供应商开始向基础加工领域拓展业务。由于主要汽车制造商专注于研发纯电动汽车,许多一级供应商开始自行设计、制造和销售自有的混合动力汽车子系统,例如集成式电动传动系统eAxle和电力驱动机构eDrive。

汽车供应链的这一剧变带动了一级供应商的整合、合作和合并,以期增强规模经济效益。为实现运营转型,制造商需要能够识别和控制序前、序中及序后的制程变化来源。制造行业的数字化转型意味着,所有用户均可更轻松地分析和优化制程。

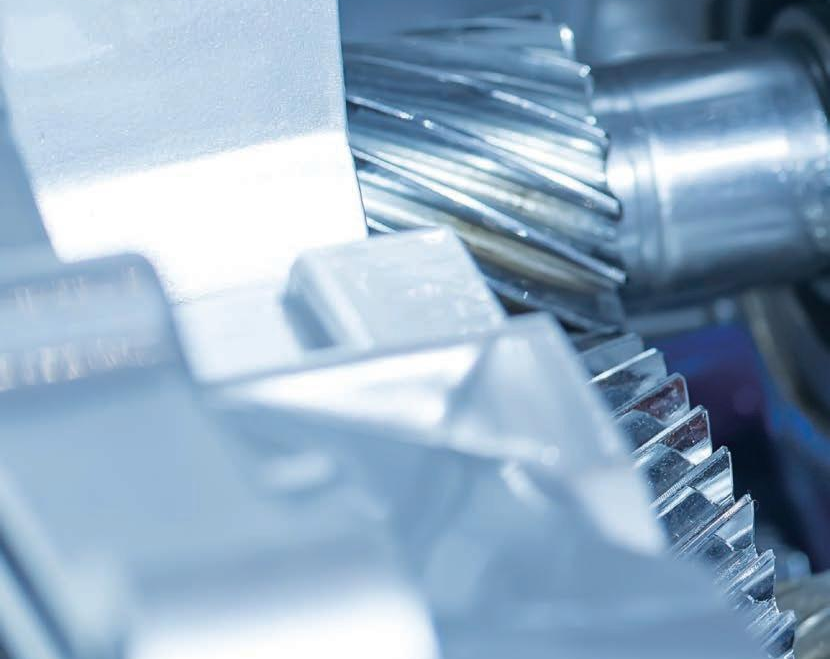

如何实现制程控制? 新型复杂零件具有更高的设计规格,需要采用提供制程控制能力和更多功能的先进测量技术。

雷尼绍的电动汽车零部件制造解决方案可带来诸多获益,不仅可确保机床依据零件设计规格加工零件,而且有助于开发通过序中测量和即时反馈控制零部件加工的制程。

为了延长电池续航,汽车设计师不断追求电机和电池效率的提高,因此各个零部件的质量要求也远超以往。按照最严苛的公差要求生产零件,对于确保成品的性能和安全性至关重要。

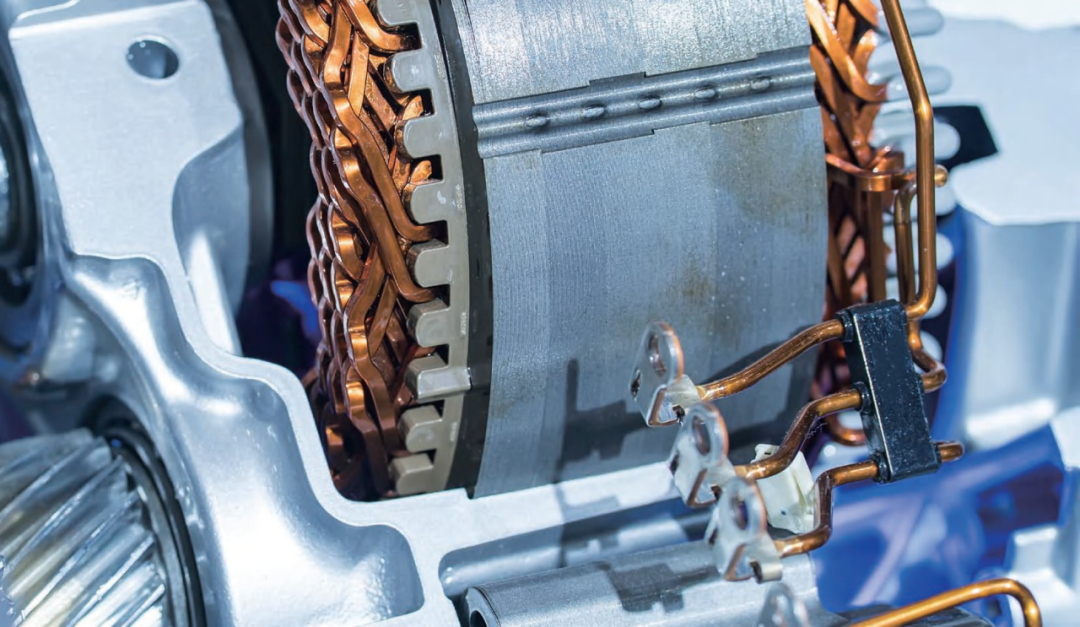

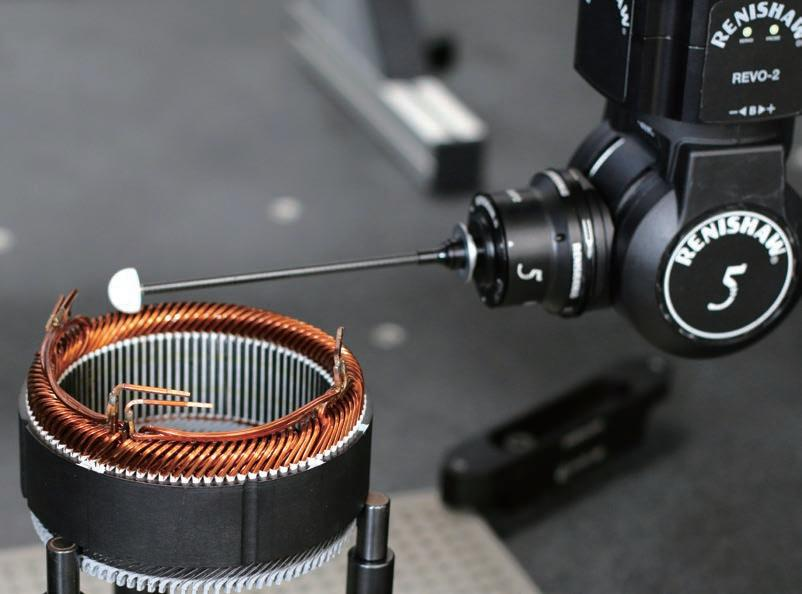

雷尼绍的电动汽车零部件检测技术能够详细报告关键区域的几何特征和表面粗糙度。以具有多类型传感器检测能力的REVO®五轴坐标测量机检测技术为例。这套系统可以快速扫描零件,在同一个集成式平台上测量零件形状和表面粗糙度,快速采集并报告零件尺寸和表面数据。 雷尼绍具有品类丰富的机床产品,用于机床设定、自动化和制程控制,其中包括高重复精度传感器,用于提供关于零件、制程和机床的可靠数据。

基于从制程的不同环节采集的数据和信息,用户可确定并控制误差源,从而减少返工、超差和废品,提高产出。将优化后的制控制能力整合到运营过程中,这意味着用户可以基于数据开发并实施能够达到预期性能要求的可靠制程。优化制程后,供应商可以迅速将符合设计意图的新零件投入生产。

如何适应设计变更,应对产量变化?

随着主流技术不断推陈出新,在汽车行业的电气化转型趋势下,混合动力和电动汽车的设计迭代次数不断增加。为了应对零部件的不断修改,以及电动汽车设计的大幅变化,供应商的运营需要灵活且具有弹性。新型柔性加工和测量解决方案顺势而生。

随着汽车产品开发速度日益加快,越来越多的汽车制造商希望投资购入多功能设备,因为这些设备可以重新编程或改作他用,以生产不断改进的产品版本。这样,在每次零件设计变更时,就无需重新投资购入工具和设备,从而帮助供应商保持竞争力。

汽车生产已经从固定的流水线发展成为更加柔性的数控配置自动化生产线。这种自动化生产线能够快速应对和适应电动汽车产品的产量和设计变化。在整个产品开发生命周期中,灵活性非常重要,而柔性制造需要高效控制更多变量。雷尼绍的技术能够控制上游工序,可轻松对设备重新编程或将其改作他用。

举例来说,汽车行业传统的固定式检具需要为各个零部件定制固定装置。如果零件设计需要持续性逐步修改,不仅更换这些检具要花费高昂成本,而且重新定制也要耗费时间。雷尼绍的Equator™比对仪能够在生产现场灵活地进行在线比对测量,还可快速重新部署或重新配置,用于检测电动和混合动力汽车的发动机及传动系统零部件。利用雷尼绍的坐标测量机五轴检测技术,客户可以在同一台机器上,通过一次操作对零部件进行全面检测,无需使用昂贵的转台。

REVO系统可以将传感器定位在任意角度,并在接触式扫描和非接触式传感器之间自动切换。由于使用一项程序即可完成全部检测任务,因此显著缩短了检测时间。 雷尼绍凭借各类产品的速度、灵活性和易用性,成为汽车制造行业公认的标杆。客户还可以采用柔性方式测量零件,以管理频繁的设计迭代和产量变化。如果供应链中的各个企业在整个制造过程中采用柔性技术、实践和生产流程,定能妥善应对电气化趋势带来的关键挑战。

雷尼绍的五轴检测技术已经在传统内燃机汽车零部件的生产中实现了成本节约,在未来一段时间内,这些零部件仍将是混合动力汽车的关键零部件。为整个汽车供应链中的众多机械加工厂不断调整并优化制程,并持续革新生产能力。