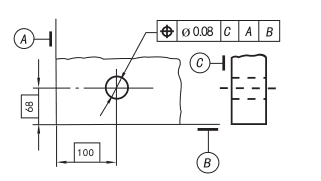

位置度是零件上被测的点、线、面的实际位置偏离理想位置的程度。其公差带为位于理论位置圆柱面之间区域或两平行直线之间的区域,或者两平行平面之间的区域。在实际测量中,位置度误差的测量是一项较为复杂的工作。它不能通过直接测量得到,而是首先要根据基准要求建立相应的坐标系,在此基础上再检测被测元素,输入被测元素的理论尺寸,通过AC-DMIS测量软件中的线/面位置度功能计算出相应的位置度公差。

下面以线位置度为例,介绍圆柱线位置度的检测过程:

首先,建立坐标系

►在底面C上采点,做平面C;

►分别在平面B和平面C上采点,作平面B和平面C;

►利用平面相交点的功能,求出三个平面的交点;

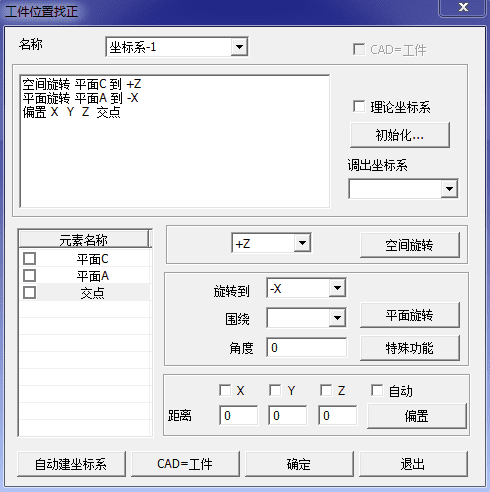

打开工件位置找正界面:

如上图,勾选平面C,空间旋转到+Z;勾选平面A,平面旋转到-X,勾选交点,勾选自动,点击“偏置”按钮。输入坐标系名称,点击“确定”按钮即可建立工件坐标系。

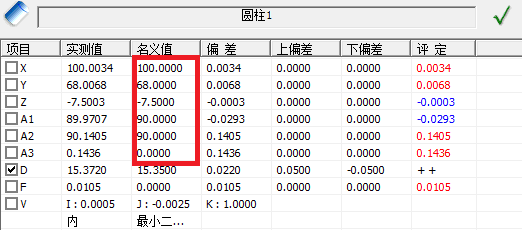

其次,检测被测圆柱1,并输入圆柱1的名义值(红色框中,X/Y/Z代表被测元素在当前坐标系下的位置信息,A1/A2/A3代表其在当前坐标系的空间方向)。名义值可以通过手工输入或者通过3D模型拾取。

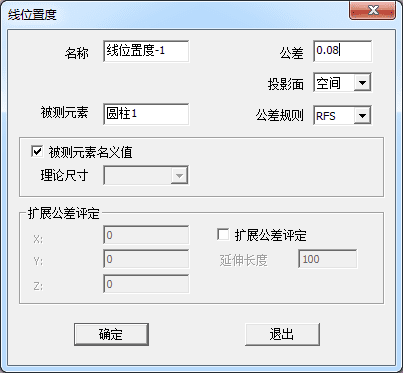

最后,在形位公差菜单中,选择线位置度,弹出如下界面:

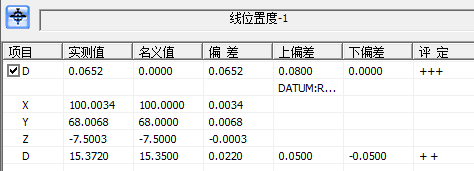

将被测圆柱1鼠标左键拖拽至界面中被测元素列表中或者点击鼠标中键可以实现,并勾选“被测元素名义值”,输入公差等其他信息,点击“确定”。通过上述步骤即可求得图纸中的圆柱轴线的位置度,如下图。

注 意

如果不勾选“被测元素名义值”,理论尺寸可在下拉菜单中选择X,Y,Z轴,或者拖拉结果组中的元素。当拖拉结果组中的元素后,即表示使用的是被选元素的实测值作为被测元素的理论值使用。

如果需要检测平面的位置度,可以参考以上线位置度检测步骤。