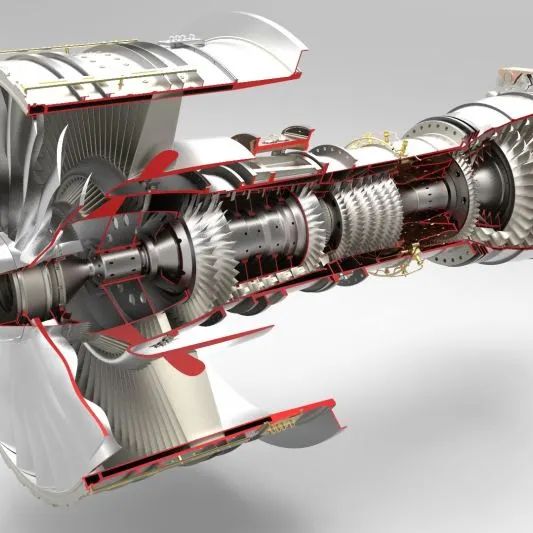

其中,由叶片组合而成的叶盘简化了航空发动机的结构,省却了传统链接方式采用的榫头、榫槽和锁紧装置,降低了发动机的重量,提高了推重比,但同时,半封闭空间结构的叶盘加工难度大,叶片薄、扭曲大,具有复杂气流内腔,且端面链接采用特殊齿轮,对质量控制提出了新的要求。

在叶盘的制造过程中,经常面临以下难点:

• 工件种类多,结构复杂

叶盘广泛应用于航空航天、汽车、压缩机和船舶等多种行业,种类繁多,结构千差万别。

• 全尺寸检测需求

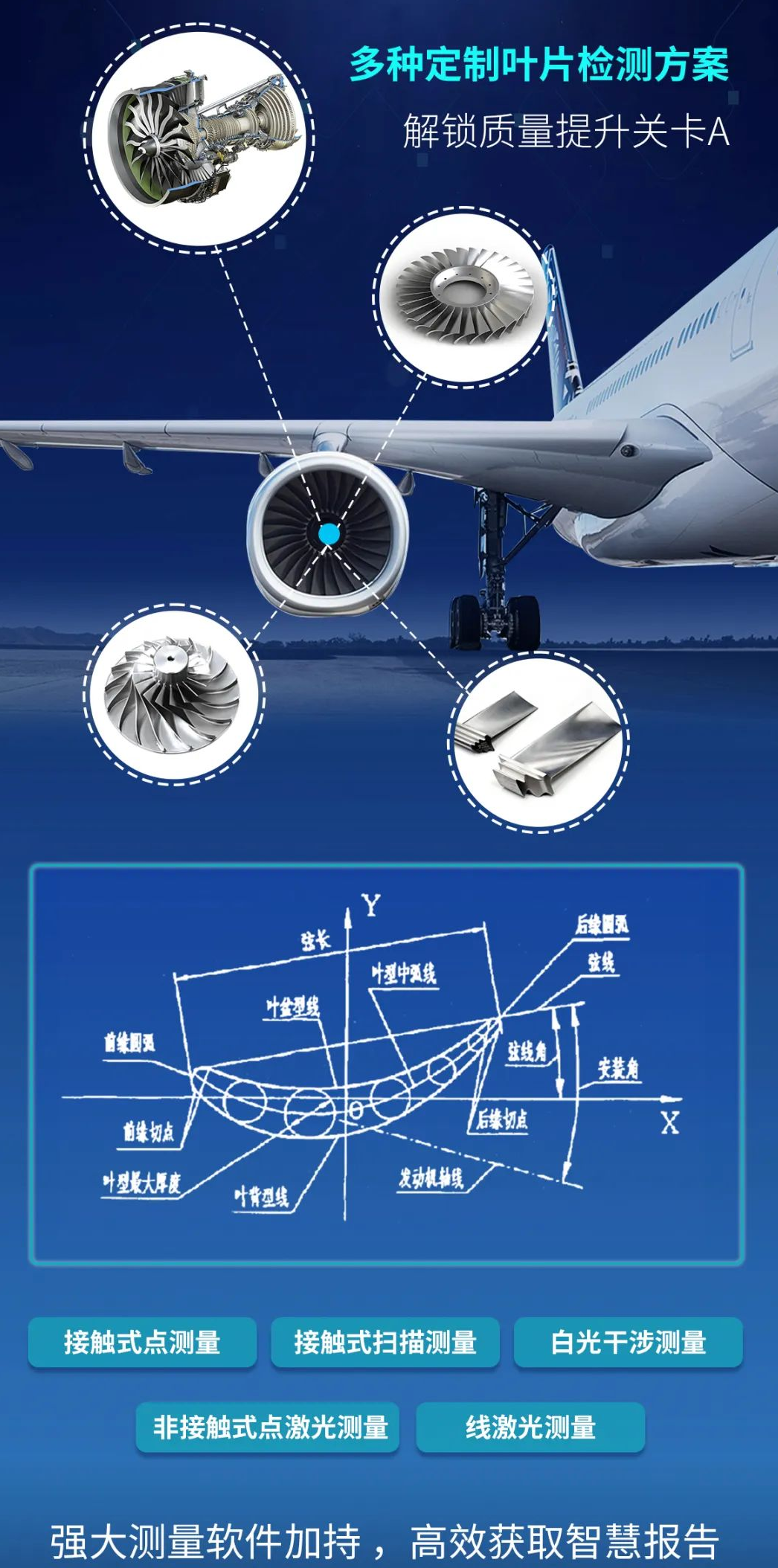

叶盘通常要求全尺寸检测,叶片截面较多,检测项目较多,测量时间长。包含有叶片轮廓度和厚度、叶尖和内流道轮廓度、前缘轮廓度等。

• 复合式检测需求

通常要求复合式评价,包括叶片几何参数例如最大厚度、边缘半径等,也包含波纹度、粗糙度等。

• 高精度检测需求

叶盘属于精密复杂零部件,对检测精度和效率要求很高。

• 扫描性能要求高

95%以上的测量项目需要扫描,对扫描精度和性能提出了严格的要求。

• 没有通用的检测标准

目前国内、国际缺乏一个关于叶盘检测的通用标准,不同生产厂家需要定制不同的检测标准。从坐标系建立方法、检测项目、评价方法到报告样式等方面的定制化需求。

叶盘叶片边缘前尾缘半径较小,易导致空扫描,检测过程易出现错误甚至停机。

解决方案

焊接后的叶盘内腔,接触式测针无法进行有效测量,爱德华非接触光学测头的延长光线可以有效抵达测量部位,实现对内腔的测量。目前,此方案是航空发动机双层叶盘类工件负责内腔大尺寸地精测量的唯一解决方案。

• 非接触测量

使得零件免受任何机械损伤,避免测针磨损,同时零件不需要任何喷涂标记。对有涂层的叶片,非阿接触测量能保持叶片涂层不受损伤。

• 一键式操作界面

参数化检测界面,只需输入不同测量参数,即可一键式完成自动化测量,并且操作简单,所有测量路径,转台角度,报告自动生成,即使是车间工人也可以在极短时间内轻松检测。

接触式点测量

接触式扫描测量

⽤⽩光⼲涉测量

⾮接触式点激光测量

线激光测量

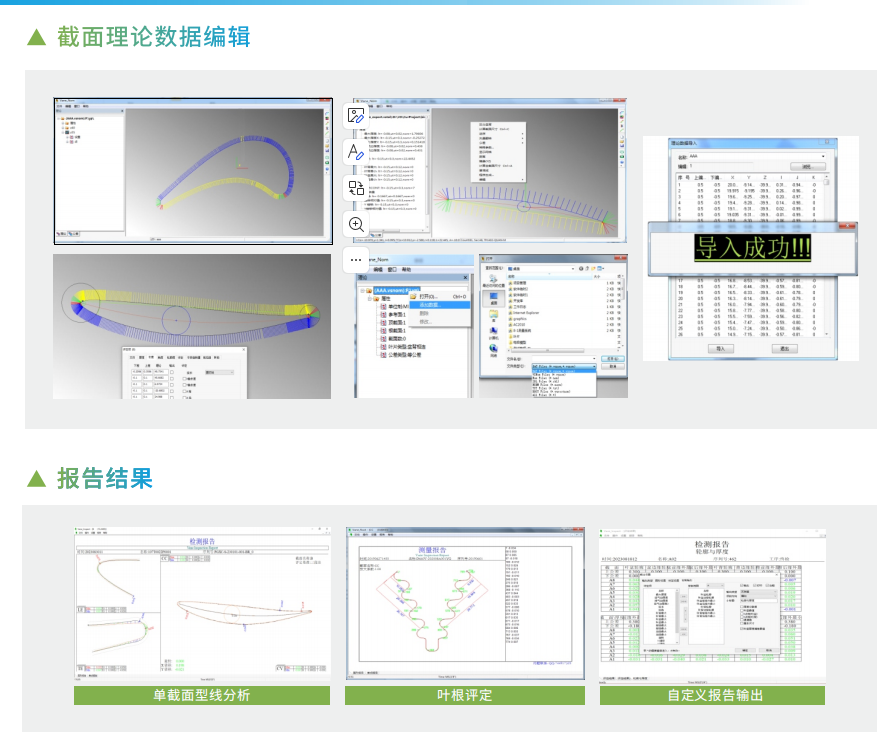

测量专用软件有点:

1.符合JJF(军⼯)282-2021航空发动机标准叶⽚型⾯参数校准规范;