Metrology-Trends.com

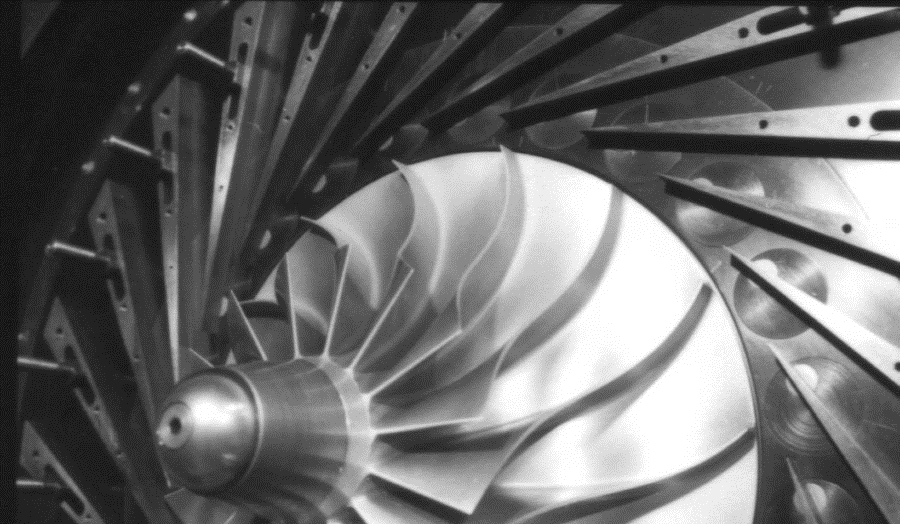

• 高精度转台,提升测量效率和探测能力,传感器自动更换架;

• 专业的叶片检测模块,高效编程,专业叶型参数计算,丰富的图形化检测报告;

• 高精度,媲美接触测量的精度;

• 高效率,小叶片1-2分钟完成检测分析;

• 完美检测小的前尾缘;

• 适合高亮和哑光的金属表面;

• 全自动检测过程,全自动报告输出;

• 支持粗糙度测量的集成;

• 支持自动生产线集成接口。

1、测量保证精度的同时,将叶片检测周期缩短至少50%;

2、每秒1000点的测量点密度,一次扫描可完成每个剖面的测量任务;

3、保护叶片涂层或抛光的表面免受潜在的划伤;

4、简化叶片前缘半径、弦切线、叶型厚度、叶型、叶根和平均外弧线的测量,提高检测效率;

5、叶片前后缘智能形状识别。

• 非接触测量

使得零件免受任何机械损伤,避免测针磨损,同时零件不需要任何喷涂标记。对有涂层的叶片,非阿接触测量能保持叶片涂层不受损伤。

• 一键式操作界面

参数化检测界面,只需输入不同测量参数,即可一键式完成自动化测量,并且操作简单,所有测量路径,转台角度,报告自动生成,即使是车间工人也可以在极短时间内轻松检测。

优势亮点:

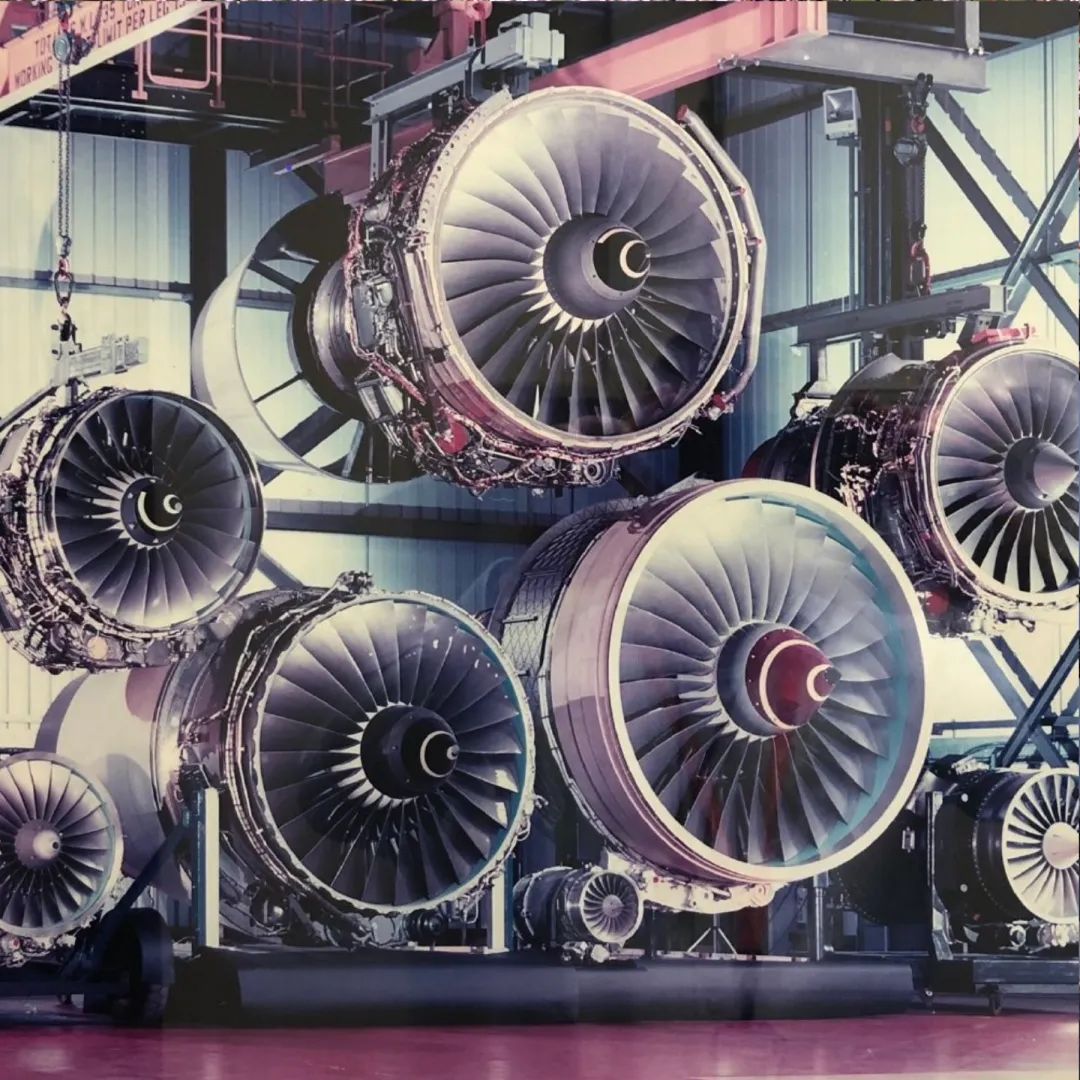

1、高精度测量机系统:配置不同类型的测量系统,满足客户对于航空发动机整体叶盘、叶轮、扩压器、回流器、导向器等的测量需要;

2、21项误差修正:测头弯曲修正,测头快速推论标定;

3、 DCC控制器可⽀持触发式、扫描式、点激光、线激光、⽩光⼲涉测头、影像测量、⽀持精密分度转台、⽀持PROFIBUS等⾃动化线接⼝、可提供16位AD接⼝、⽀持SP80测头数据、采样等可扩展到⼋轴控制器、⽀持MESS-ZAK五轴测头等,⾯向科研院所时,可提供开放式控制函数接⼝供⼆次开发;

4、功能强大的软件分析工具:支持离线编程环境并可根据需要进行报告定制;

5、灵活多样探测系统:可变高速扫描技术,针对不同特征而设计。

• 可搭配接触式扫描、共聚焦白光、激光干涉传感器,通过多传感器自动化切换

• 四轴联测联动,实现多方位测量工件的快速测量,是复杂三维曲线曲面测量的优选方案之一,若配以五轴转台,则可在原四轴测量基础上完成自动分度检测

• 数字化检测软件,支持任意复合式测量。例如接触式+影像,影像+点激光等,支持复合校正。使用多种采点方式测量点、直线等几何元素,以及导航、保存影像图片等功能,影像支持定倍镜头、手动变倍镜头、自动变焦镜头,并能对自动变焦镜头进行变焦补偿。

优势亮点:

1、多样化的报告形式,图形输出、误差数据输出、表格输出均可;并可根据⽤⼾需求设计检测报告;

2、叶⽚理论数据、实测数据通过数据库管理,可对历史数据查询、统计分析;

3、测量结果可以以不同的⽂件格式保存,如IGES、DXF、TXT等;

4、中线基准、叶盆基准、叶背基准等多种数据评定或拟合⽅式,以适应不同场合;

5、单截⾯和多截⾯分析,以满⾜设计要求的技术指标;

6、多种测量模块、测量⽅法满⾜不同测量要求;并可根据⽤⼾要求设计测量模块,满⾜特殊叶⽚特殊项⽬的需求。