Metrology-Trends.com

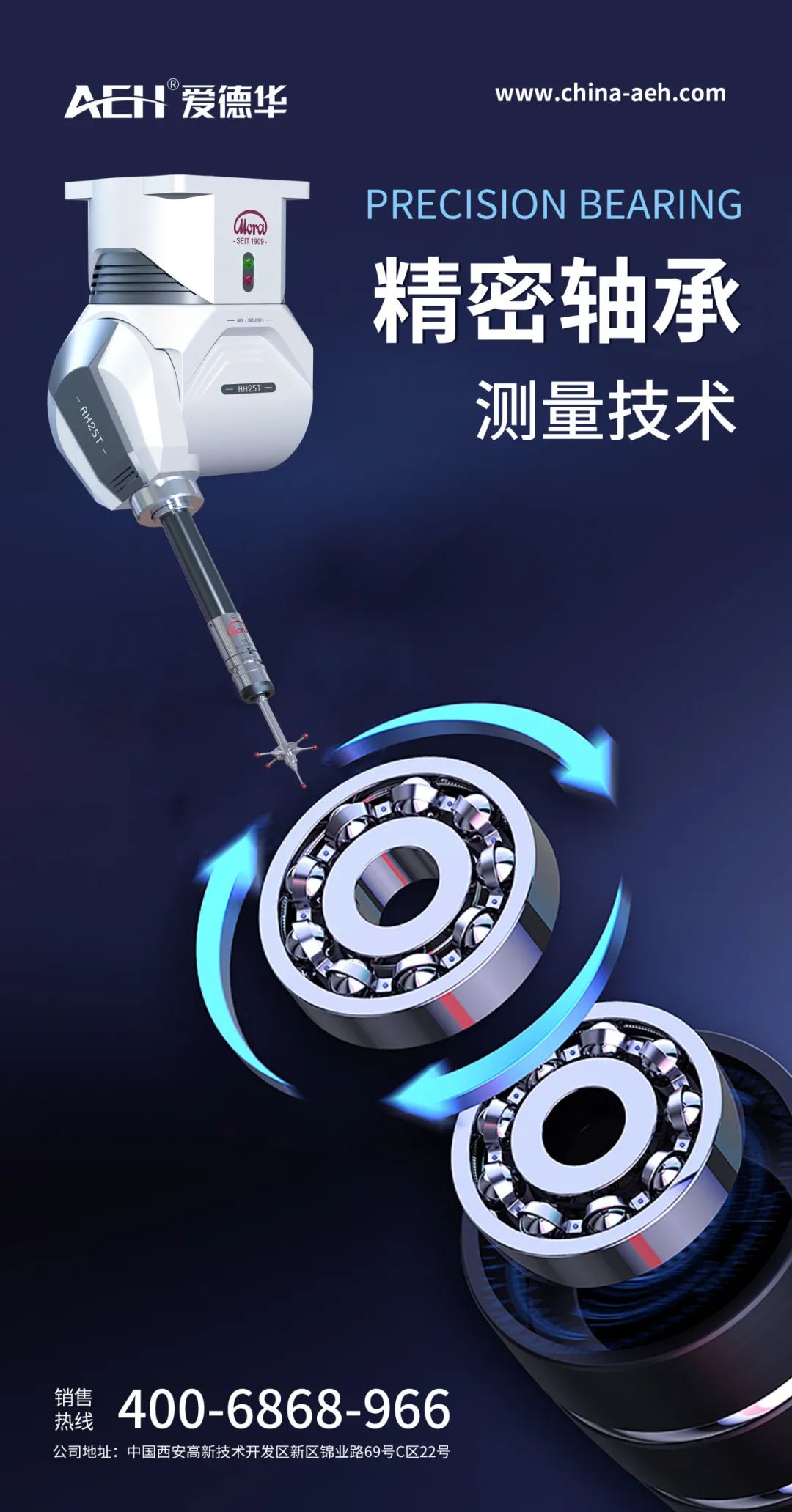

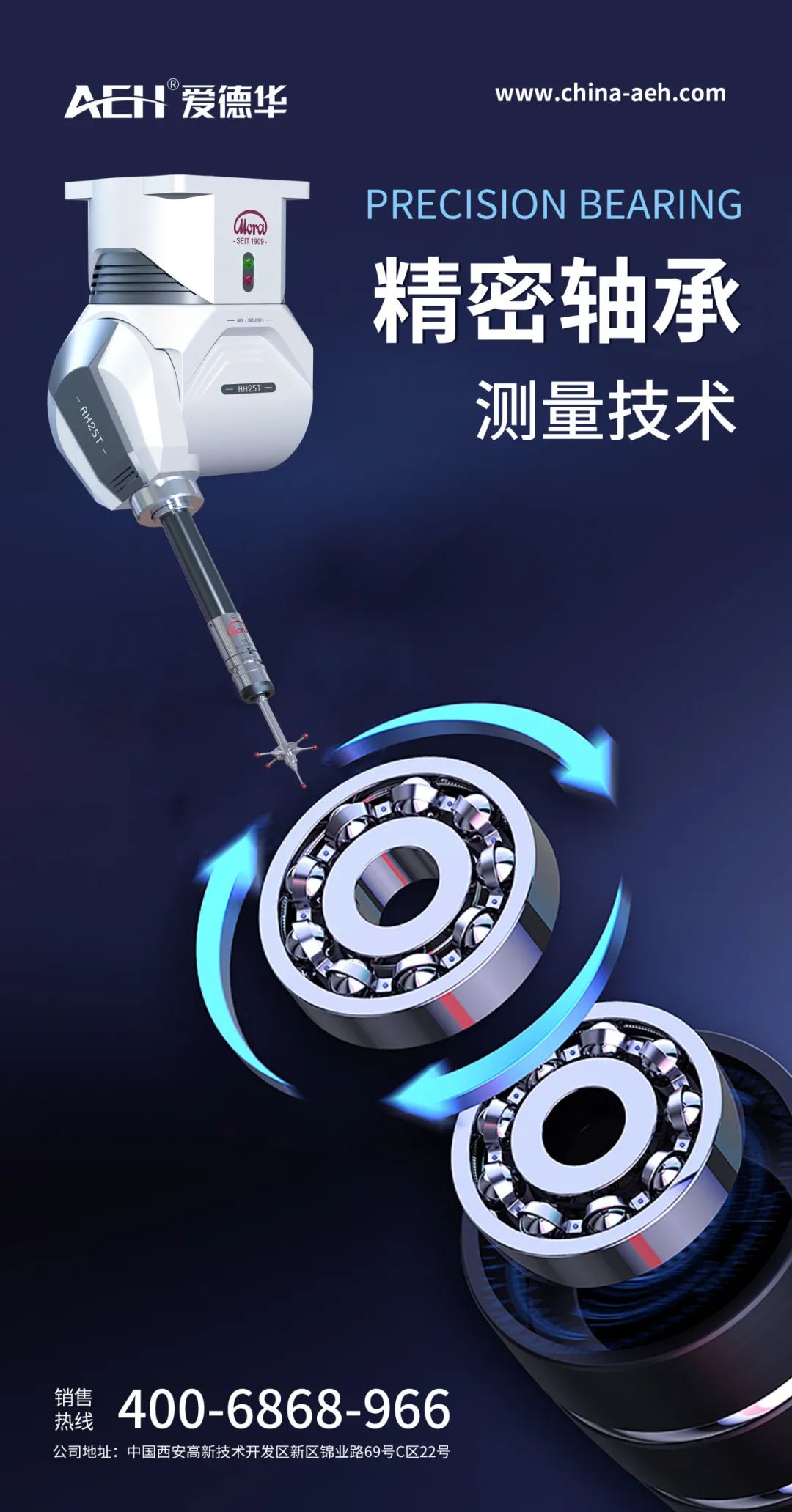

精密轴承测量

行业检测难点

在生产过程中,需要对轴承关键部件进行全检检测,保证其高质量、高精度;并且集成至生产线,适应高速的生产节拍,成为轴承行业的两大首要需求。

轴承的生产制造过程中,经常面临以下难点:工件种类繁多,编程复杂;批量生产,检测节拍高;传统检测方法不能满足测量需求;缺少灵活的检测方案;检测周期长,抽检比例低;工件不能自动识别;人工成本高,误差大;测量报告格式单一;数据信息管理缺失;“信息孤岛”。

轴承测量技术优势

专业测量软件

1、形位公差评定标准符合国际、国内标准,支持IS01101、ASME Y14.5M及GB/T1182标准;

2、可将包含有PMI的CAD导入到测量软件中,软件可提取GD&T(几何/公差)、文本标注、尺寸信息、产品定义和过程的数据及注释,粗糙信息等自动生成程序;

3、支持多机互联模式测量工件时,设置多机后只需要在一台电脑上建立坐标系,编程后多台设备同时测量,结果同步,可在一台电脑上进行形位公差的评定;

4、基于模板的报告输出,方便用户对报告样式自定义;

5、通过CAD模型和测头系统碰撞检测,实现脱机编程状态下的路径优化,防止实际测量过程对测头的物理碰撞。

兼容性

1、通过PTB认证,使用DMIS内核,图形化,可视化,图标化,使用便捷。可兼容PC-DMIS等主流软件DMIS程序。

全面性

2、采用模块化的软件结构,具有无限的加挂各种专用软件及进行二次开发的可能;基于最新的微软.NET开发平台,其底层架构新、框架合理,可与WIN7、WIN10等操作系统完美兼容。软件界面友好、易学易用,把多种技术与几何量测量技术进行了最佳组合,可以满足各种尺寸、形状和位置等测量需求。

多语言

1、支持多语言的随意切换,公、英制的选择,极、直坐标系下测量的选择等。

超强CAD功能

2、具有CAD三维模型(SAT、IGES、STEP、STL)的大数模导入功能,并可对UG、ProE、Ca’tia等设计软件生成的工程文件直读,可用鼠标直接在模型上拾取点、线、曲线、曲面等元素,自动生成程序并完成自动测量。

输出多样报告

1、报告窗口输出方式有CAD与文本、CAD分页与文本、含表头CAD、CAD、简化文本、文本、PPAP多种样式,且可以根据客户需求设计样式。