它们承载着处理器、内存、网络接口等核心部件,让数据在服务器内部流畅传输。而且,随着AI技术的飞速发展,PCB板也在不断创新,既要确保高性能的信号传输,又要考虑散热和功耗的平衡。

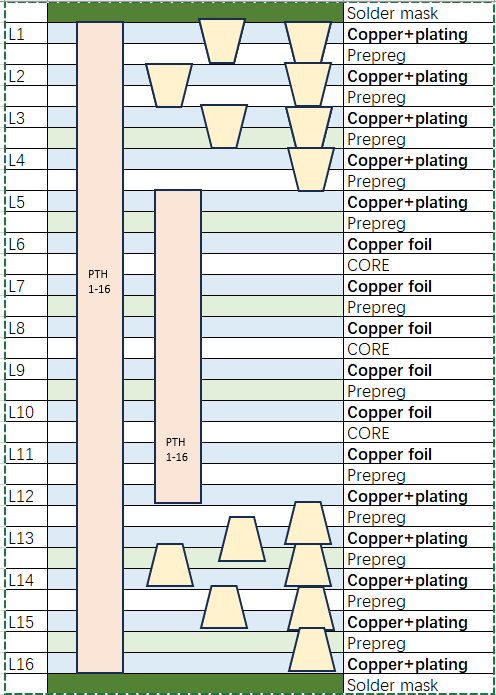

在AI服务器和GPU加速卡的世界里,“多层高阶HDI板“作为“明星角色”,集高层数,高密度以及高可靠性的HDI板来连接各个部件,为了让布线更灵活、密度更高,设计师们运用了盲孔和埋孔等设计,让不同层间的数据交流变得畅通无阻。

想象一下,一块四阶16层的HDI板,它经历了四次压合的“历练”才诞生!

GPU加速卡为了追求极致的性能,需要20层以上的HDI板,每一层的连接都需要精准无误。

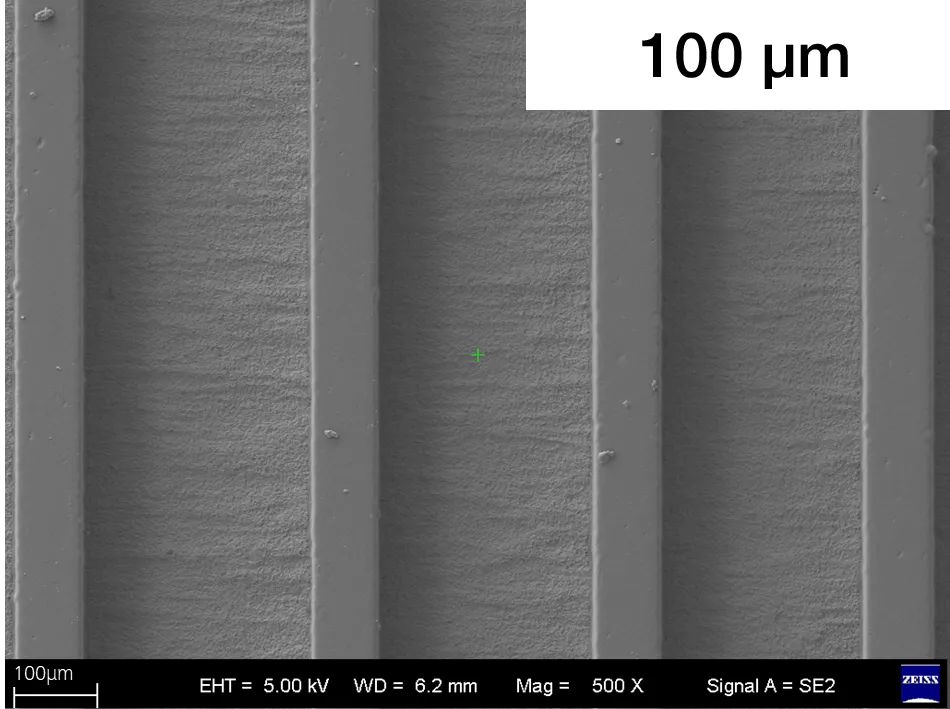

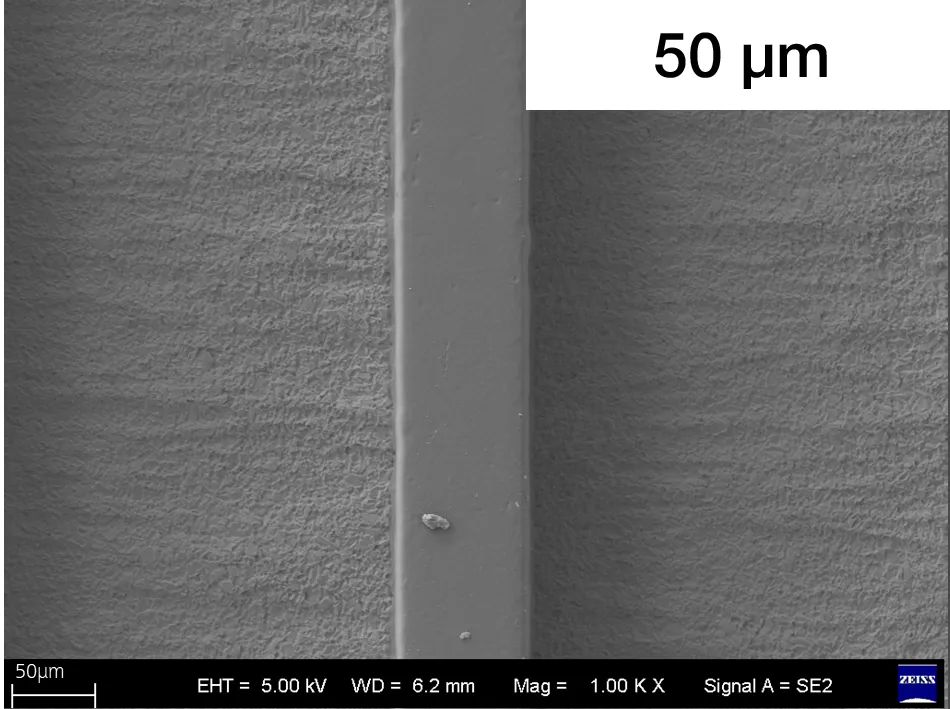

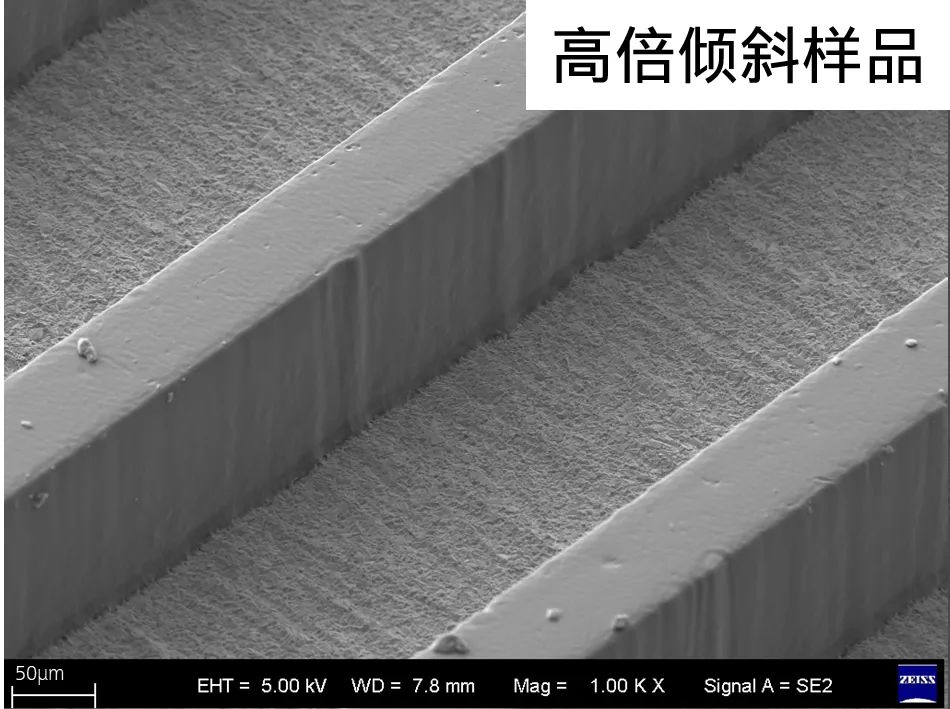

ZEISS Sigma电镜在面对这一挑战时展现出了卓越的优势。它能在5KV或更低的电压下获得更佳的分辨率和对比度,从而清晰地表征干膜表面的形貌。通过电子束推进加速器技术,轻松实现倾斜样品的观察。同时,其领先的X射线几何设计能够快速得出元素分析结果,为检测工作提供了极大的便利。

蔡司拥有丰富的产品线包含显微镜,蓝光扫描仪,三坐标,工业CT,助力全面解决电子客户面临质量挑战与痛点。