叉车升降机架及检测需求 叉车升降机架是构建液压叉车、电动叉车重要核心组成部分:具有尺寸长、宽度小、待测特征因焊接件极易变形等复特点造成组合升降机架平行度难以控制。工作中由于直接承受载重力,叉车升降机架在设计的过程中对材料、尺寸加工精度控制、焊接工艺、安装定位装配环节要求较高、所以制造和质量检测在叉车生产制造过程中至关重要。随着我国搬运设备的更新迭代完善、产品逐渐做大、做高、做精、做稳的特点,目前依靠人工经验及桥式三坐标的检测方法逐渐已经无法满足大型升降叉车检测中高精度、高可靠性要求,相应的大空间高精度尺寸检测技术需求愈加迫切。 为了检测产品加工精度、组装是否满足设计要求,测量是生产和装配过程中不可或缺的重要环节。电动叉车升降机架对导轨定位平面的平行度、平面距离要求极高,同时由于焊接件在应力释放后常常会导致产品变形,同时也对测量及装配技术提出了很大的挑战。

传统检测方式 目前,针对叉车升降机架的测量主要使用桥式三坐标测量机和大卡尺进行检测,其中桥式三坐标测量机可以进行高精度尺寸检测,但由于受产品大、产品较高、无法遵守叉车真实使用角度检测等因素,已然无法满足大型且高的零部件的整体检测。大卡尺已然无法满足高于3米以上的距离检测且平行度、位置度无法测量的局限性、并且测量需要多人配合工作才能完成测量,大卡尺的准确性对测量手法和测力要求极高,且稳定重复性较难控制,易造成偏差,在一定程度上,增加了人力和时间成本的损耗。

图1:Radian系列激光跟踪仪

激光跟踪仪测量方法 叉车制造企业正在积极寻找、迫切急需能够快速解决升降机架平行度、升降稳定性监控的设备。API品牌的Radian系列激光跟踪仪,为叉车生产企业提供了针对性的测量技术,针对客户产品积极快速检测获取检测数据,从而实现叉车升降机架的平行度、定位平面的平面度快速测量及升降机架晃动量监控。针对叉车升降机架检测,API根据软硬件工程师的综合应用研讨及总结,不仅提升了客户产品质量及稳定性,同时又在安装装配过程中提供了更加全面的组装定位指导及成品升降机架晃动量监控提供了强有力的数据支撑依据。

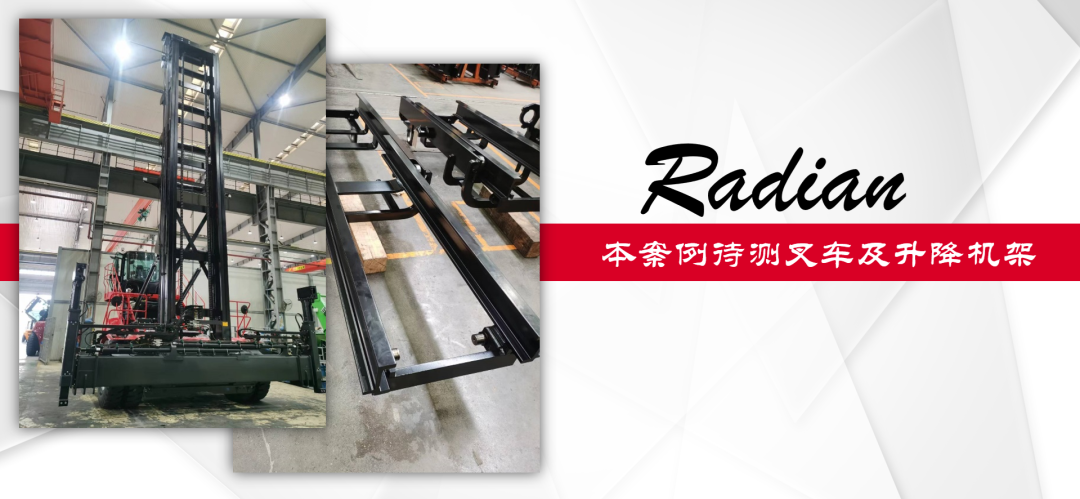

图2:本案例中待测叉车及升降机架示意

叉车升降机架的检测 针对叉车升降机架的检测,主要有两项内容: 1、升降机架平行度、定位装配面平面度和距离的检测; 2、升降机架升降过程中直线度及顶部稳定晃动量检测。

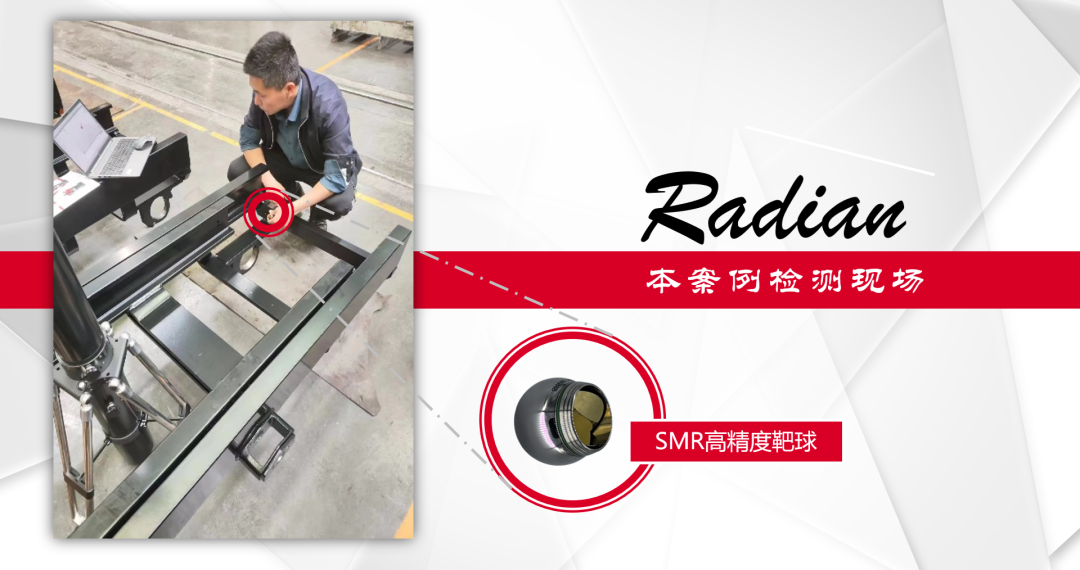

图3:本案例测量检测现场

图3:本案例测量检测现场

针对以上两项检测: 1、在检测机架平行度及定位装配平面的平面度等项目时,只需布设Radian激光跟踪仪至机架周边合适的位置,开启系统即可测量。测量时,操作者手持内置棱镜的跟踪仪靶球(SMR),在机架上需要采集数据的位置触碰,激光跟踪仪射出的激光会随时锁定靶球中心,并对该点进行跟踪,并实时获取该点位的3D位置数据;操作者只需在待测位置稳定靶球(时间可设置),跟踪仪就会以1000Hz的采集速率对该位置进行测量并将数据快速传输至笔记本电脑中的测量软件保存,用作后续分析。数据分析时,在测量软件中选取相应的点组,即可构建相应的线、面、体等,并自动生成关键数据报告如平行度、垂直度、平面度等等,从而达到检测的目的。 2、针对升降机架升降过程中直线度及顶部稳定晃动量的检测,则:①可以使用平面座吸附固定于升降机上,并实施连续采点,随后配合软件进行处理直线度及顶部稳定点最大距离偏差分析。②当针对较大幅度运动时,还可以使用ActiveTarget活动靶标配合激光跟踪仪实现连续点的测量;ActiveTarget活动靶标(请参考图4),在高精度SMR的基础上,加装了电机伺服系统,无需人工干预,即可主动面向并锁定激光跟踪仪光束,即便在高速移动的状态下,也不会断光,从而保障高质量的连续点采集作业。

图4:ActiveTarget活动靶标

图4:ActiveTarget活动靶标

Radian系列激光跟踪仪

具备的优势特点 1、API品牌的Radian系列激光跟踪仪,是精密测量领域的代表性工具。激光跟踪仪测量技术已被广泛应用于各行各业高端制造及科研院所的学术研究中。 2、其中,Radian Pro型号,集成有IFM/ADM双激光,且测量数据均可溯源。 3、Radian Plus/Core型号激光跟踪仪,采用了绝对激光测距系统,具有性能卓越、表现稳定、极致便携、易于操作等特点,是大尺寸精密测量的完美解决方案,代表了世界尖端的激光跟踪测量技术,其突破了传统跟踪仪的设计理念,内部集成了控制器、温度补偿系统、倾角传感器及电池,紧凑的设计充分满足在有限的测量空间内完成高质量测量任务。 4、Radian Plus/Core激光跟踪仪集成了内置Wifi无线数据传输系统,这极大的简化了设备安装时的程序,消除了通常设备安装时所受的电线及连接线带来的困扰。 在叉车部件及升降机架检测领域,可充分满足测量需求,高效助力企业实施质量检测。