RTCP技术与五坐标测量

在五轴加工中心数控系统里,认为RTCP即:Rotated Tool Center Point,也就是业内常说的刀尖点跟随功能。五轴加工中,追求刀尖点轨迹及刀具与工件间的姿态时,由于回转运动,会产生刀尖点的附加运动,造成数控系统控制点与刀尖点的不重合,此时,数控系统会自动修正控制点,以保证刀尖点按指令既定轨迹运动,这是RTCP技术在五轴加工领域体现出来的优势。

图1:Radian系列激光跟踪仪 而五坐标测量,则是基于RTCP技术与坐标测量技术相结合的先进测量技术的代表。

具体为:在常规三坐标测量机的基础上,优化升级A/B两个旋转轴,利用机床测头进行五轴RTCP测量,可以实时知悉测头中心绝对坐标及方向。

五坐标RTCP测量亮点

√ 无需提前规划测量中所需角度; √ 无需从各方向标定测头; √ 无分度,自适应零件,程序决定测点方向; √ 以最优化方向碰触待测位置。

五坐标RTCP测量亮点

综合来讲,五坐标在测量前的准备阶段、测量的实施进行阶段、以及整个测量过程中的数据处理方面,功能和便捷性上,都较常规三坐标测量机有所优化和提升。具体主要体现在三方面: 1、避免了繁琐的测头标定程序

由于采用机床测头在RTCP的技术加持下进行测量,可以实时知悉测头中心绝对坐标及方向,即可无需像常规三坐标测量机一样从各个角度分别标定测头;即避免了三坐标测量机需从各个方向标定测头的繁琐程序。

图2:五坐标测量机A/B轴示意

2、几何元素无分度测量

五坐标RTCP测量中,A/B轴可进行自动无级旋转,无需手工干预即可根据工件形状和待测位置自动调整姿态,从而实现在A/B转角范围内对几何元素的无分度测量。

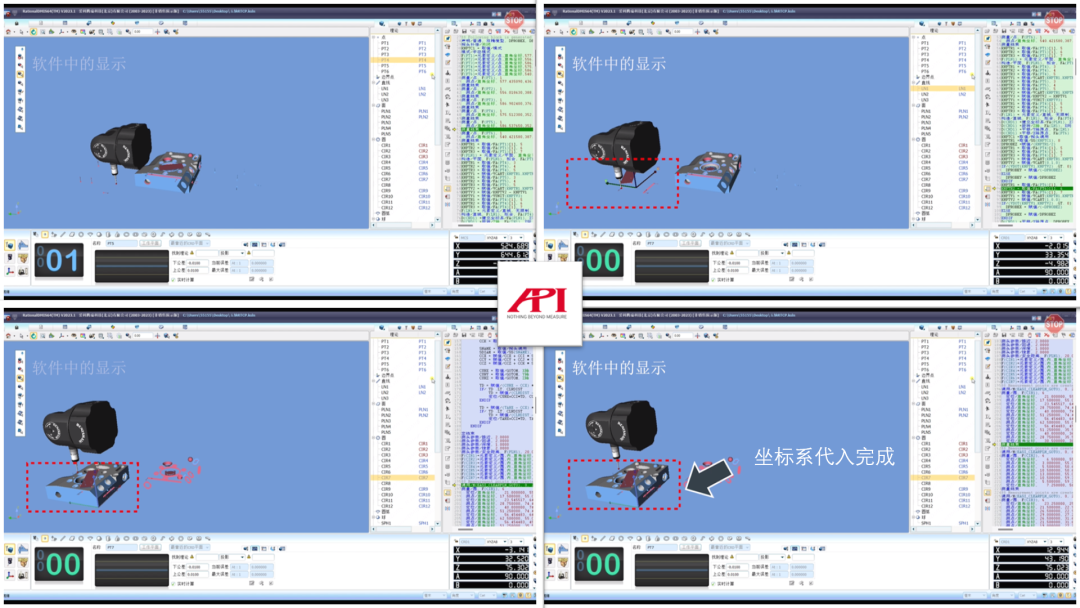

图3:坐标对齐流程(左上:按下文所述在工件上打点→右上:最后一个点打完→左下:软件中自动计算坐标对齐→右下:坐标系代入完成)

图3:坐标对齐流程(左上:按下文所述在工件上打点→右上:最后一个点打完→左下:软件中自动计算坐标对齐→右下:坐标系代入完成)

3、偏移自适应

传统的三坐标测量机使用中,对工件的初始装夹位置和方向要求较高,若发生较大偏移,则需要重新标定测头,甚至重新编写测量程序;而在进行五坐标RTCP测量时,同一数模工件,即便装夹位置发生改变(甚至大角度旋转),也无需重新编写程序及定义测头,只需使用同一套测量程序,进行粗对齐(顶面打3个点、侧面打2个点,前面打1个点,参见图3),即可代入原有测量程序正常工作,通过A/B轴的灵活运动,自适应工件并匹配最佳测量位置。

图4:测量应用现场

图4:测量应用现场

总结

五坐标RTCP测量,在测量前的准备阶段、测量的实施进行阶段、以及整个测量过程中的数据处理方面,其功能性和便捷性上,都较常规三坐标测量机有所优化和提升,让操作更加顺畅、检测更加高效。