工业机器人与现代化生产

从20世纪50年代开始,工业机器人就在人类生产中有了最初的应用:基于伺服系统的相关灵感,工程师Joseph F. Englberger与George Devol共同开发了一台名为Unimate的工业机器人,并应用于通用汽车的生产车间,完成捡拾、放置的重复工作,自此,工业机器人技术开始蓬勃发展,在工业生产领域代替人类完成很多繁重、重复的流程性作业。

由此,越来越多种类和功能的工业机器人,开始被设计制造出来并服务于人类的生产。

本案例待标定工业机器人及应用需求

本案例中,待标定的工业机器人为刻字机器人,其主要任务就是给制造完成的大型工件产品刻上名牌、型号、等文字标识。为保障刻字内容整齐美观,该刻字机器人需要在正式使用前进行精度标定,以满足应用需求。其中,具体需求如下:

- 要求机器人重复定位精度达到±0.05mm;

- 客户要求在1工作日内完成本次标定任务以保障生产。

API机器人校准解决方案

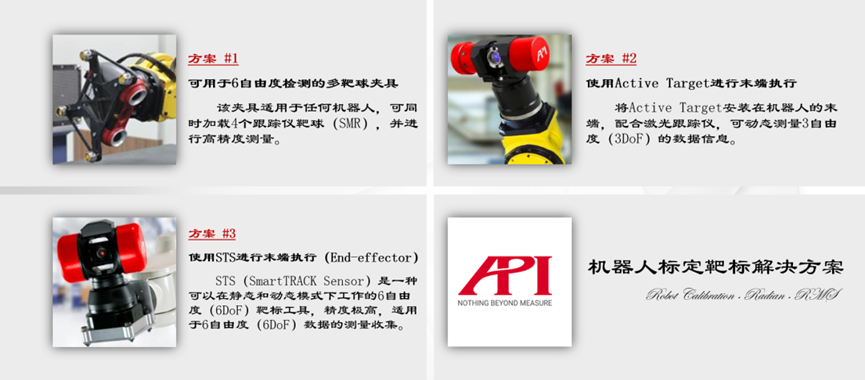

API开发了一套针对工业机器人各个性能的、有效的评估检测方案,其中包括:位姿准确度和重复性检测、多方向位姿准确度变动、距离准确度和重复性、位置稳定时间和超调量、位姿漂移特征、互换性、轨迹准确度和重复性、重定向轨迹准确度、拐角偏差、轨迹速度特征、最小定位时间、静态柔顺性、摆动偏差,这14项性能检测,都可以采用API品牌的Radian激光跟踪仪配合RMS软件来实现。

图1:API品牌Radian系列激光跟踪仪

图2:固定于机器人末端的激光接收装置及性能介绍

源自激光跟踪仪的精准测量

检测时,只需根据需求在机器人末端部署相应的激光接收装置(请参考图2示意),即可启动激光跟踪仪,并自动完成全套流程的检测与评估。

Radian激光跟踪仪会射出激光,并将激光锁定至固定在执行机构末端的靶球(或靶标)中心,工业机器人在其运动范围内移动的同时,激光跟踪仪会实时记录下点位坐标或轨迹,并反馈至PC中的RMS软件进行数据的分析及评估。

通过机器人真实运动位置与其理论位置相比较,即可得到运动的偏差,从而针对这些偏差进行补偿,实现机器人的标定。

图3:本案例测量现场-1

本案例中的实际操作

本案例中,由于无需检测6自由度(姿态)数据,且无需进行轨迹监测,只对该刻字机器人定位精度有校准需求,所以API测量团队制定了Radian激光跟踪仪+高精度靶球(SMR)以及API RMS机器人检测软件的方案实施此次标定作业。

图4:本案例测量现场-2

作业时,工程师将Radian激光跟踪仪布设在待测刻字机器人周边合适位置,将高精度靶球固定于机器人末端,机器人按照预设程序跑完待测点位,在每个待测点位停顿时,Radian激光跟踪仪即以1000点/秒的测量速率记录下该点坐标传输至软件端,后与标准值做比较,得出偏差,完成补偿,实现标定。从设备布设到完成标定、复查,用时不超过1.5小时,完全满足并大幅优于客户需求标准。

图5:标定前的刻字效果展示

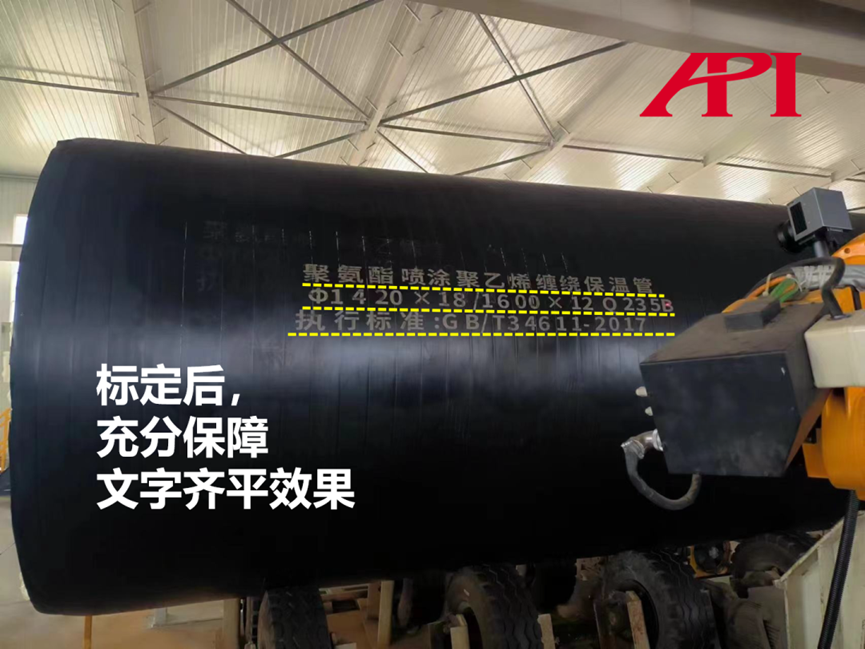

图6:标定后的刻字效果展示

结论

请参考图5及图6,为使用Radian激光跟踪仪标定前后,本案例刻字机器人的刻字表现对比。事实证明,Radian激光跟踪仪以微米级别的测量精度、大尺度的测量范围、简洁友好的人机交互界面等性能及特征,可助力各类工业机器人、协作机器人、医疗机器人等的诊断与标定,精准与高效兼得!