大半径小圆弧(简称小圆弧)中心坐标和直径的测量,一直视为三坐标测量机检测的一项技术难题。那么直接影响小圆弧测量结果准确性的原因是采样范围受限,造成采样信息量明显减少,而且弧长越短信息量损失越大,测量的结果数据当然也就难以让人接受。

从实践中我们发现,在进行小圆弧坐标和直径的测量过程中,无论圆心坐标还是圆的直径,当其中一个参数为已知条件时,则另一个参数就能够比较满意地通过测量而获得。也就是说,已知圆心坐标求直径,或已知直径求圆心坐标。然而实现工件的检测中并非如此,占多数情况的却是圆心坐标和圆的直径都是未知的,只不过我们根据图纸要求和实际情况将其中一个加工精度较高的参数当作了已知条件,这就是下面方法之所以能够提出的必要前提条件。

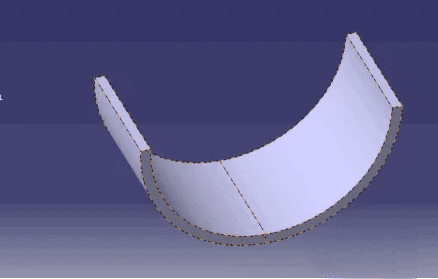

方法1:预知理论圆心坐标测圆弧直径(该方法用于圆心坐标加工精度较高时);

操作步骤:首先按照图纸要求的基准建立坐标系,将坐标系原点平移到到圆弧理论中心上,然后切换极坐标下,在圆弧上进行若干2D极向量(带测头半径补偿)测量点,测量完毕将所测得各点极半径R值计算平均值后乘以2,其结果即为圆弧实际直径。

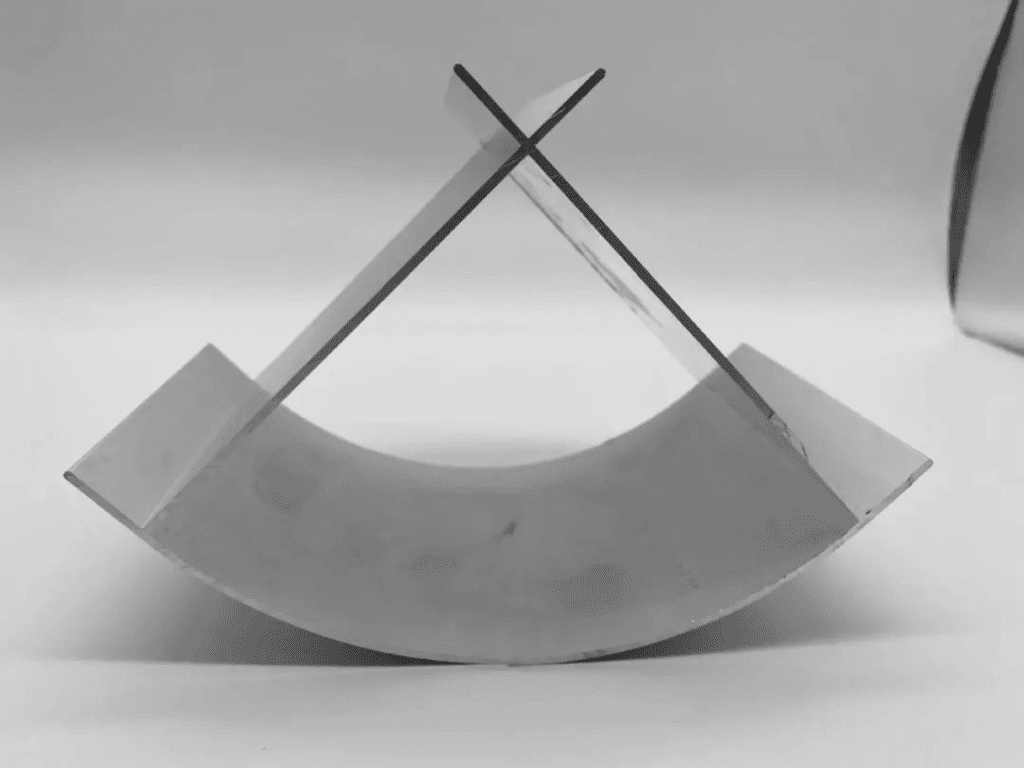

方法2:预知理论圆弧直径测圆心坐标(该方法用于圆弧直径加工精度较高时);

操作步骤:首先在圆弧两端点处各采一点(不带测头半径补偿),将其连线建立新的零件坐标系第2轴,并平移原点至两点的中点上。随之以CNC方式过中点进行圆弧上法向采点(带测头半径补偿),便获得了圆弧点坐标,由于这个点正处在坐标轴线上,然后通过元素平移将圆弧上点平移理论圆弧半径便可求出当前坐标系圆弧中心坐标,而圆弧的实际中心坐标转换到原始坐标系即可。

测量数据的再处理:

上述两种测量方法对加工精度越高的零件测量效果越好。而需要指出的是当给定的理论参数与实际偏离较大时,测量效果就显著下降,此时测量结果的置信度必须根据图纸给定公差的大小而定。反之,就要对已测量的数据进行再处理,其方法是在图纸给定公差范围内适当调整理论圆弧中心位置,看其测量R值的变化,若两者均在公差范围内就视为合格;另一种方法是在图纸给定公差范围内适当调整理论圆弧半径,看其原测量圆弧中心坐标的变化,若两者均在公差范围内就视为合格。