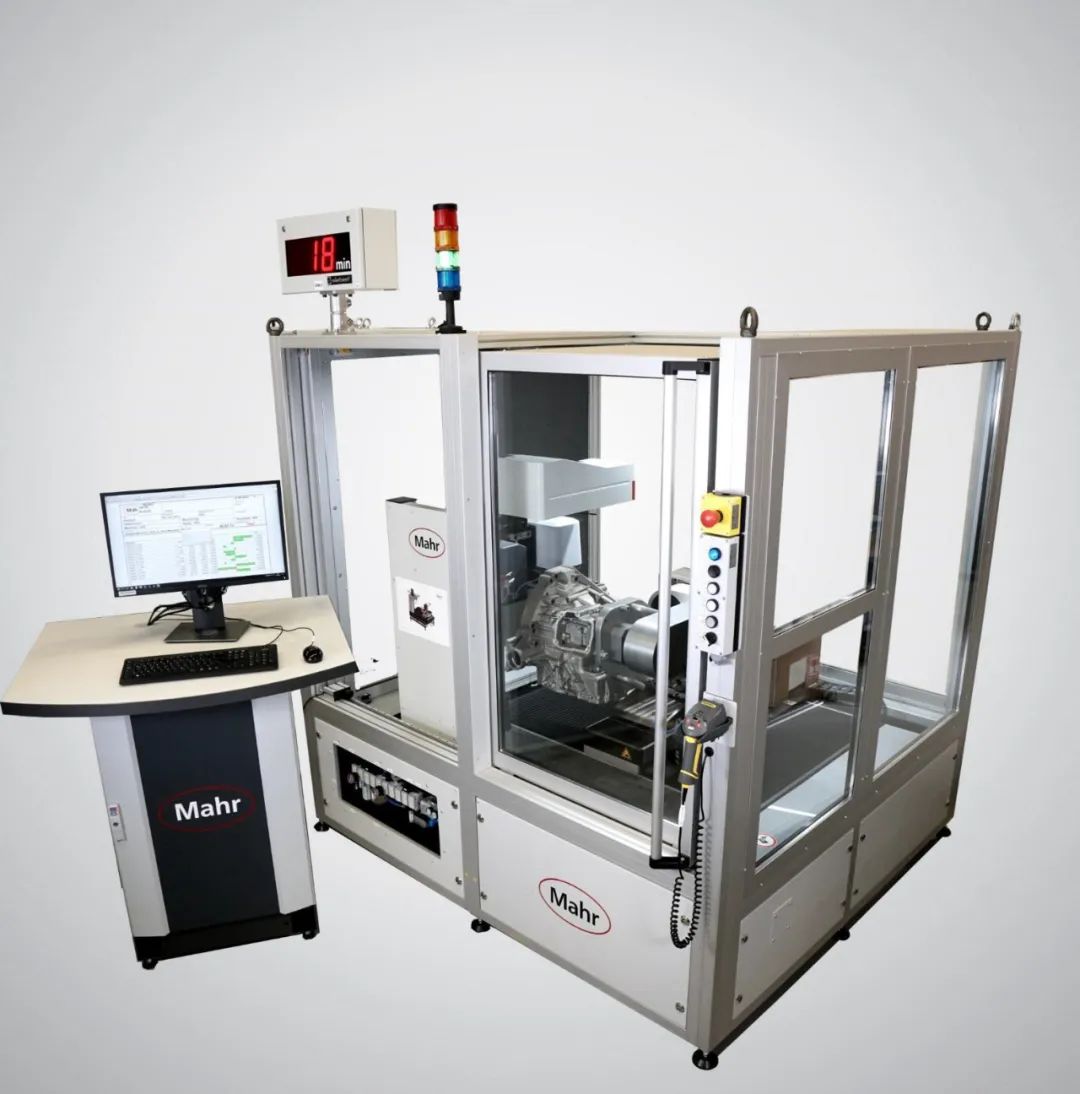

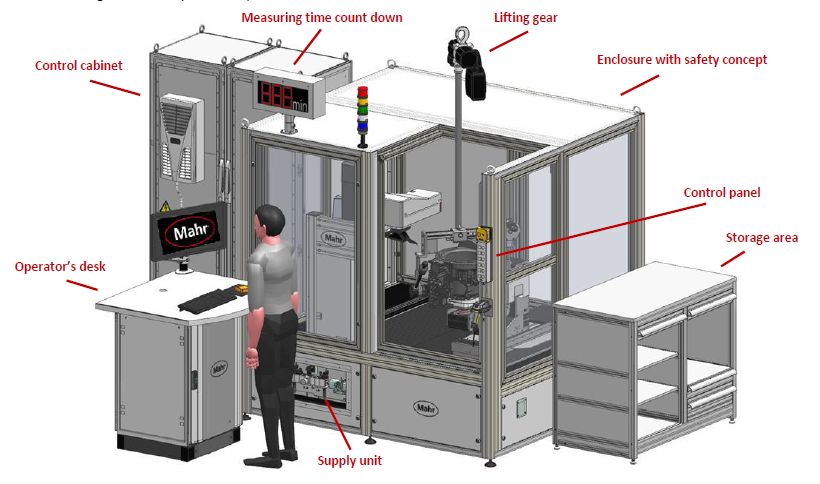

在机械制造领域,诸如齿轮箱、曲轴箱、缸体以及大型液压部件这类工件,不仅自身重量可观,而且表面形状十分复杂,这无疑给自动化测量工作带来了极大的挑战。不过,Mahr精心开发的S2200系列产品,成功克服这一难题,针对大型零部件也可以实现全自动化的测量。这一先进的自动测量站大大削减了测量过程中对人工的依赖程度,提高测量的准确性和可靠性。

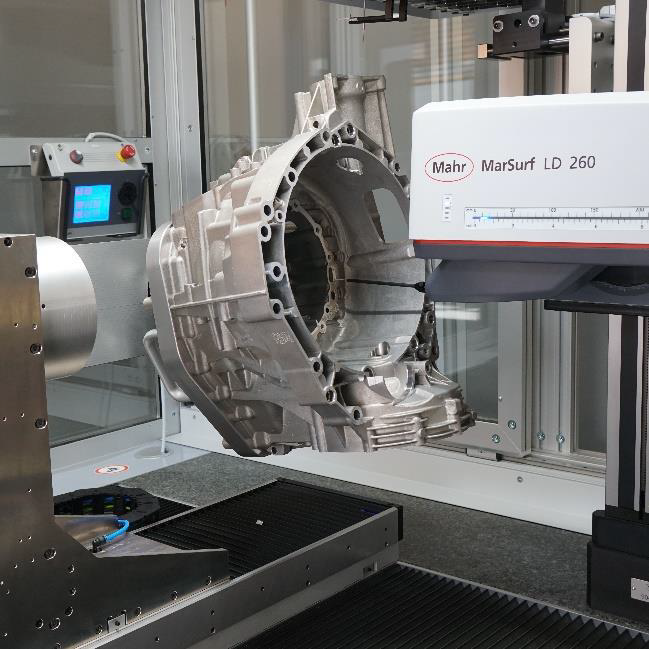

– S2200测量站配备六个定位轴和自动换针系统(TWE),可以对大型工件上几乎所有相关的粗糙度和轮廓特征进行自动化测量(即便是在非常难以测量的位置)。“ 有些测量位置需要使用特殊测针,测量过程中需要进行测针更换。Mahr开发了自动换针系统(TWE),从而使得测量可以连续进行。” 来自Mahr服务中心的应用技术负责人 Karl-Gödecke介绍到。得益于这种方式,可以在2小时内,完成一个工件上多达两百余项的测量任务。

– 配套的CNC Plus用户软件设计非常友好,操作人员只需经过短期培训即可顺利操作测量站。通过选择单个测量任务的选项,快速完成单个任务的选择并可即时得到测量结果,方便及时对工件进行工艺调整。这样大大减少了工件的不良率,从而降低了生产成本。Gödecke 说:“设备采用了主动气浮减震系统,Mahr CNC 测量站可以可靠地集成在生产线,实现了快速测量和反馈。”

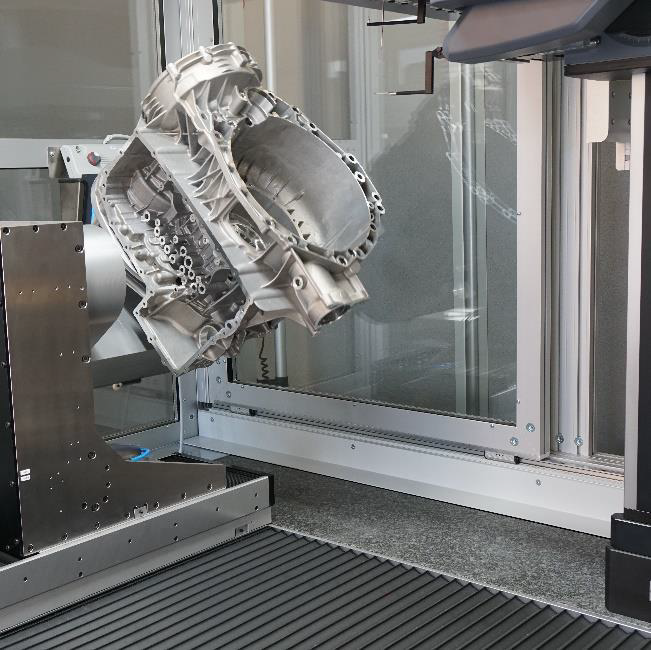

采用全自动测量,测量人员只需用吊车

将工件定位到夹具上并读入DMC代码

– 采用自动测量,测量人员只需用气动夹具中的升降定位机构,并用扫码枪读取DMC代码。就能启动对应工件的测量程序,启动测量后操作人员可以投入到其它工作,设备自动进行测量。

– 采用自动测量,测量完成后结果会显示在带有公差带的报告上(测量报告的数据结构可以根据客户的要求进行自定义)。同时,测量结果也将结合DMC码,自动传送到对应的存储位置,保证了测量结果的可追溯性。

– 采用自动测量,大大减少了测量时间,也不需要检测人员时刻保持高度的注意力,更不会遗漏任何一个测量任务从而可靠实现所有任务的测量。全自动测量的完成速度相对于原有测量方式,效率将提高7倍。而需要检测人员的时间仅仅是装夹的5分钟,这将大大提升设备和人员的利用效率,实现产能的提升。

– 测量站ST750CNC和带减震系统的大理石及框架

S2200系列自动测量站可以对粗糙度和轮廓特征进行一体式测量,凭借高度自动化的测量程序,大大降低了对操作人员专业技能的严苛要求。哪怕是新手,也能在短时间内轻松驾驭,高效完成测量任务。

如需S2200系列粗糙度和轮廓测量站的更多信息,欢迎随时联系Mahr 。如客户有特殊的功能需求或应用场景适配要求,Mahr也可提供设备量身定制服务。