“这简直太方便了!这么大的工件,就那么简单地测量采集一些点的数据,就可以实现两个平面的平面度和平行度比对分析”博天重工质检部的李工说道,“检测效率比起以前,有了质的飞跃!”

我们的客户

博天重工,位于我国江浙地区,主要从事大型、特大型结构件的加工,具备成熟的技术和精湛的工艺,产品质量把控严格,在业内广受赞誉。其加工的产品,主要服务于矿山、船舶、铁路、模具、冶金等行业领域,在全国各地,都有着广泛的应用;高质量的产品和也得到了国际上的认可,其产品亦远销德国、俄罗斯、日本、墨西哥等国家。

测量需求

基于博天重工的业务领域,其所需测量的标的,均为数米至数十米的大型工件。面对越来越高的客户需求,对于工件的检测需求也变得越来越严格。数米至数十米的大型工件,测量精度要求0.2mm-0.3mm已是常态,对于某些应用于高阶生产的部件,精度要求可达到0.1mm乃至0.05mm。

而在如此大范围的情况下,实现如此高精度的检测,对于传统测量手段来说,非常难以实现。除测量工具无法达到尺度范围外,基于人员操作水平、现场测量环境等客观因素,也会对最终的测量精度产生不小的影响。

图1:Radian系列激光跟踪仪

API解决方案

API品牌的Radian系列激光跟踪仪,是针对大尺寸高精度测量的绝佳解决方案。Radian激光跟踪仪测量范围达到160米(半径80米),拥有微米级别测量精度,设计紧凑小巧,主机重量仅约10千克,并可以根据现场条件,布设于待测工件的周边,即可实现测量。

测量时,操作者手持内置棱镜的高精度激光跟踪仪靶球(SMR),Radian跟踪仪发出的激光会射向SMR的球心并实时锁定跟踪;操作者只需用SMR碰触工件上的待测部位,Radian即会以1000Hz(1000点/秒)的采集速率,将待测点的三维位置数据精准测量,并反馈至测量软件中进行记录,用于分析;待所有待测点的数据采集完成,操作者即可在软件中,使用这些点的空间数据构建相应的线、面、体,从而实施各部件或待测位置之间的形位公差分析。

测量软件可以以包括表格、柱状图、饼图、箭头、色差图等等在内的各种形式快速生成检测报告,让测量结果一目了然,为生产提供可靠的改进数据。

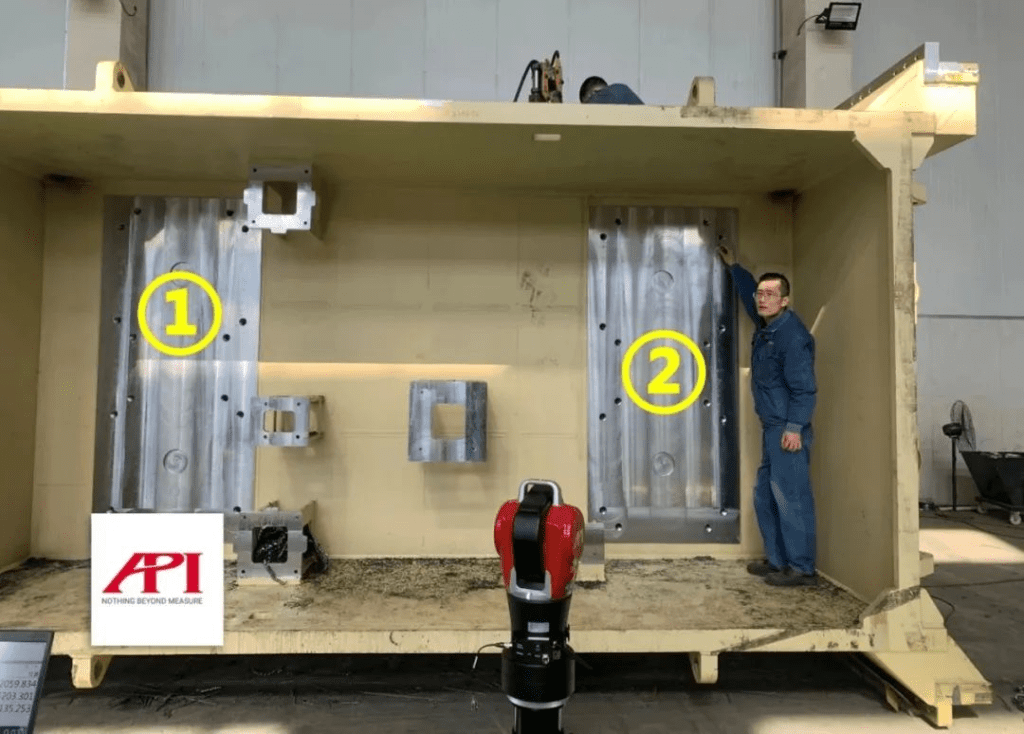

图2:博天重工加工件平面测量现场

客户现场应用实例

本次在博天重工生产现场,工程师需要对加工面①、②两个面(请参考图2)的平面度和平行度进行测量分析。

首先,操作者将Radian激光跟踪仪布设在工件前方合适的位置,将Radian激光跟踪仪与笔记本电脑连接、开机,即完成了测量前的准备工作,随时开始测量。

第二步,操作者使用跟踪仪靶球(SMR),分别在①、②两个平面上取点测量:使用靶球碰触待测位置后,激光跟踪仪随即以1000点/秒的采集速率测量并采集该空间点的三维数据,并发送至笔记本电脑端的测量软件保存。

第三步:待所有待测位置的三维数据采集完毕,即可在软件中,分别利用①、②两个平面上采集的点的数据拟合标准平面,即可实现每个测量点到标准平面的距离分析,从而得到平面度分析数据;构建两个平面后,亦可实现平行度的比对。

简单三个步骤,即完成了所需测量内容,在保障测量高精度的同时,大幅提升检测效率,为生产护航!

图3:博天重工工程师使用Radian激光跟踪仪测量汽车冲压工装