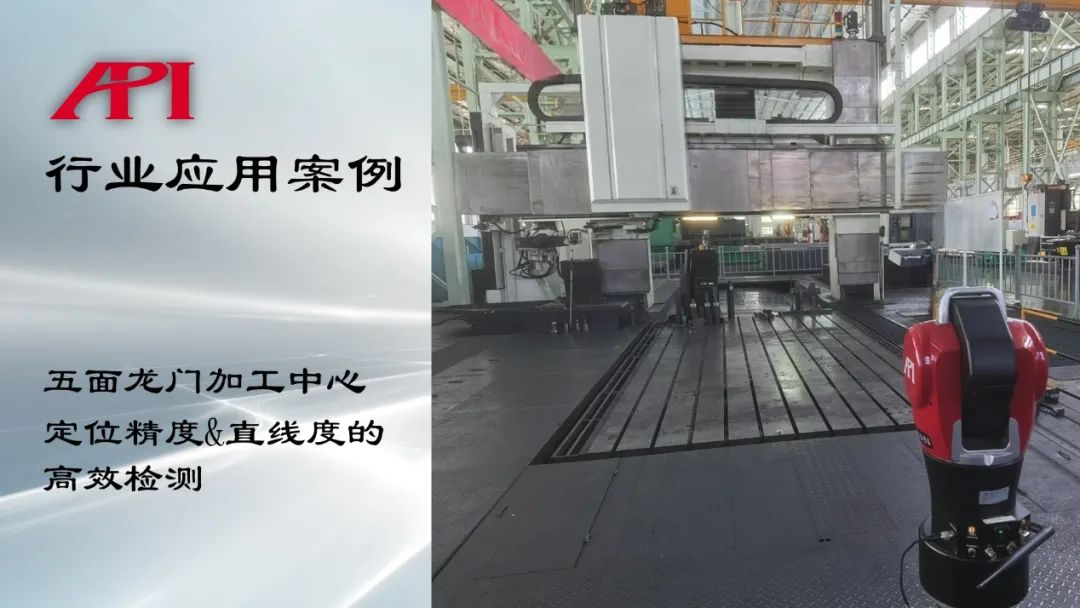

待测五面龙门加工中心&特点

随着机加工行业的不断进步和发展,用于加工大型部件的大型和超大型机床,其自动化程度变得更高,往往可以实现一机多用,并且精度等级较从前大幅提升。

本案中,待测机床为动梁式五面龙门加工中心,其就具备以上诸多特点:可对重达30吨的部件进行精密加工,X轴行程可达6.5米,配备40把刀的刀库,可完成铣削、镗削、钻削、铰孔、攻丝等加工工序,实现五面加工。具备高效率、高精度、高柔性的特点,特别适用于核电、冶金、海工等大型复杂箱体类零件的加工。

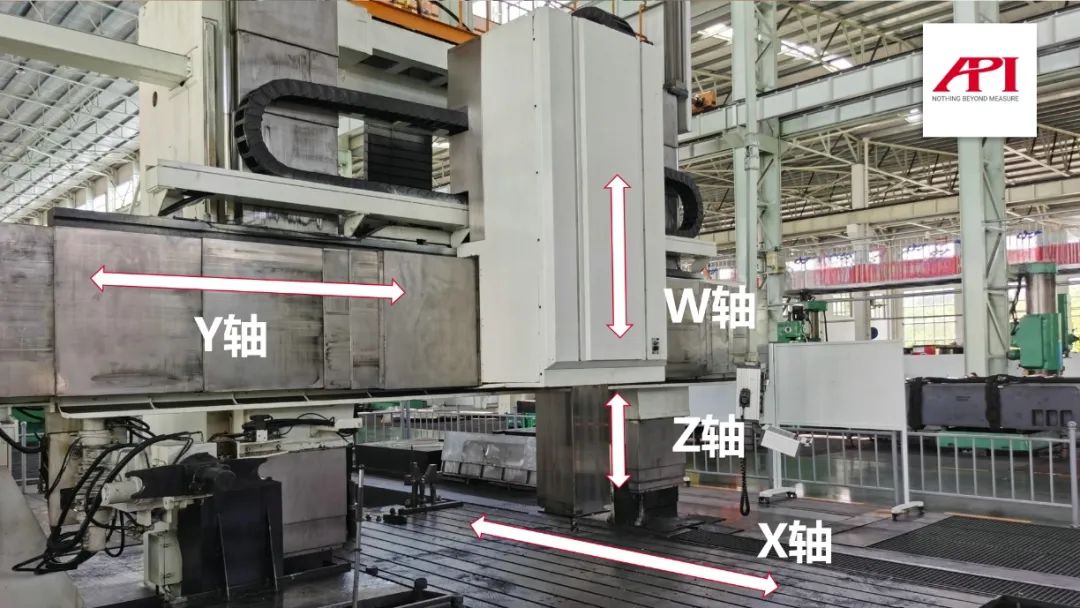

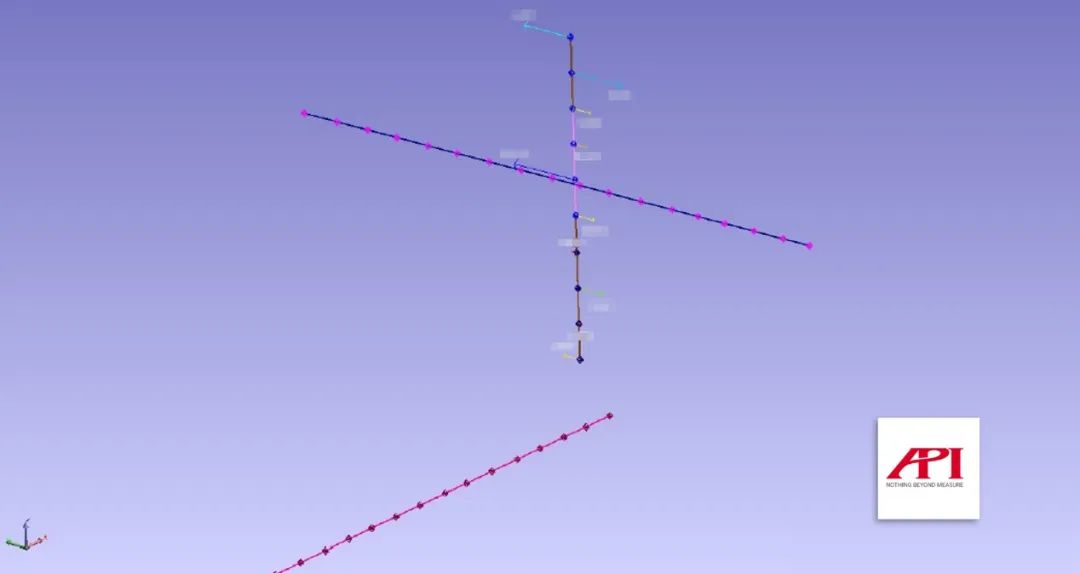

为保障加工精度,该加工中心需定期进行检测标定,需要对X、Y、Z、W轴(请参见图1)的定位精度和直线度误差进行快速诊断,并分析出补偿数据,作为后续加工中心校准调整的理论支撑。

在精准测量的同时,客户需要以最快的速度对机床数据进行采集和分析,以尽可能地减少停机时间,保障生产。

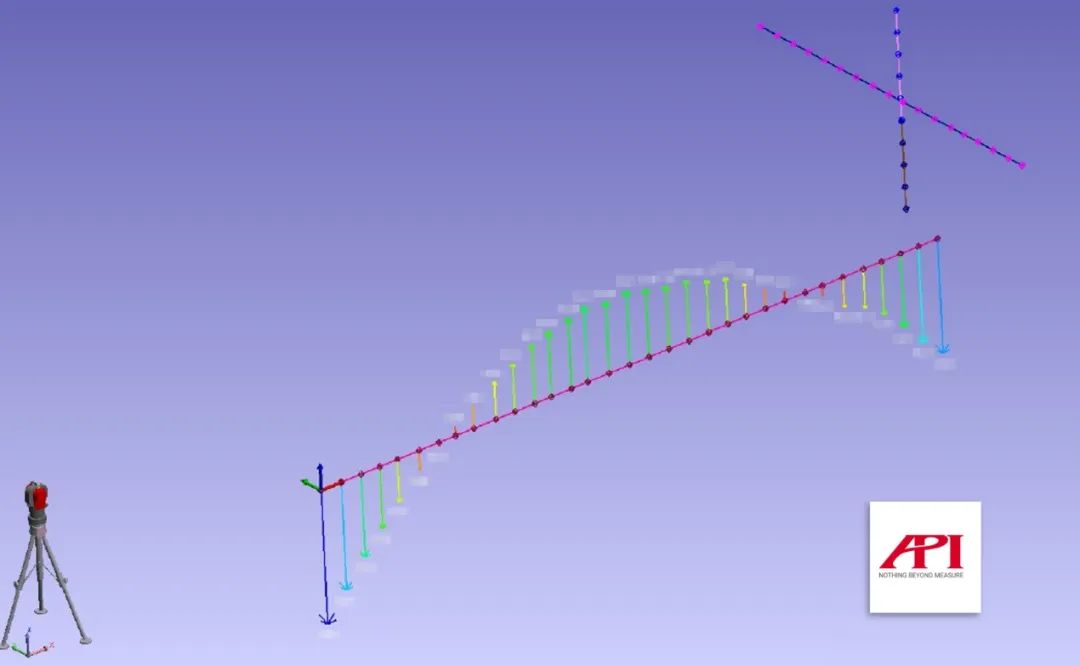

图1:待测五面加工中心及各轴位置示意

针对大型机床的检测标定,可使用API品牌的Radian激光跟踪仪实施,其具备微米级别的测量精度,且无需多次对光调整,可快速对机床各轴进行跟踪测量,根据各测量点的三维坐标数据,即可快速分析得到定位精度与直线度误差参数,精准、高效!

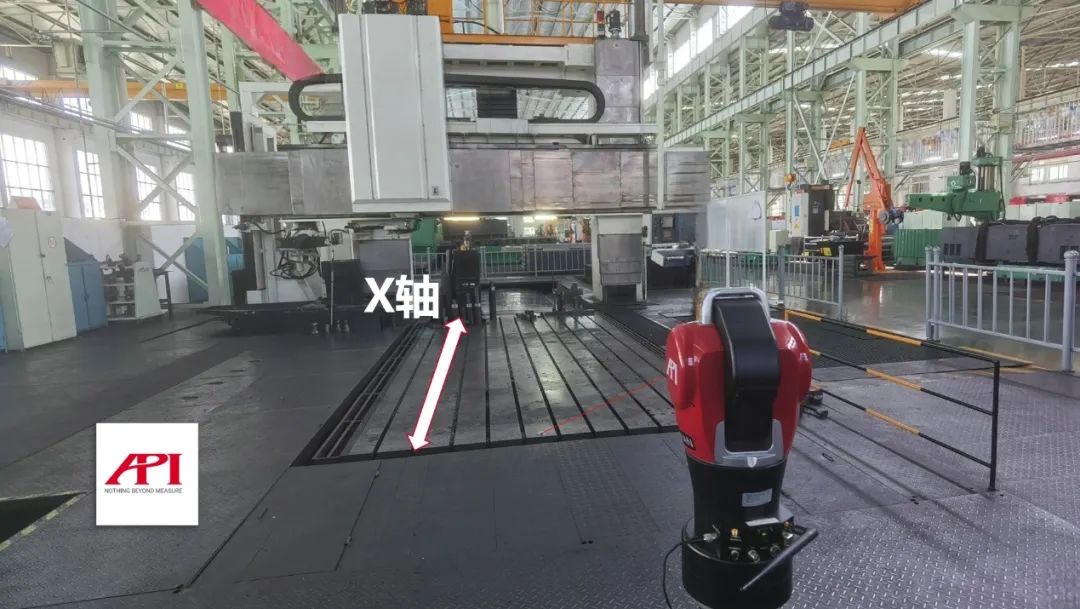

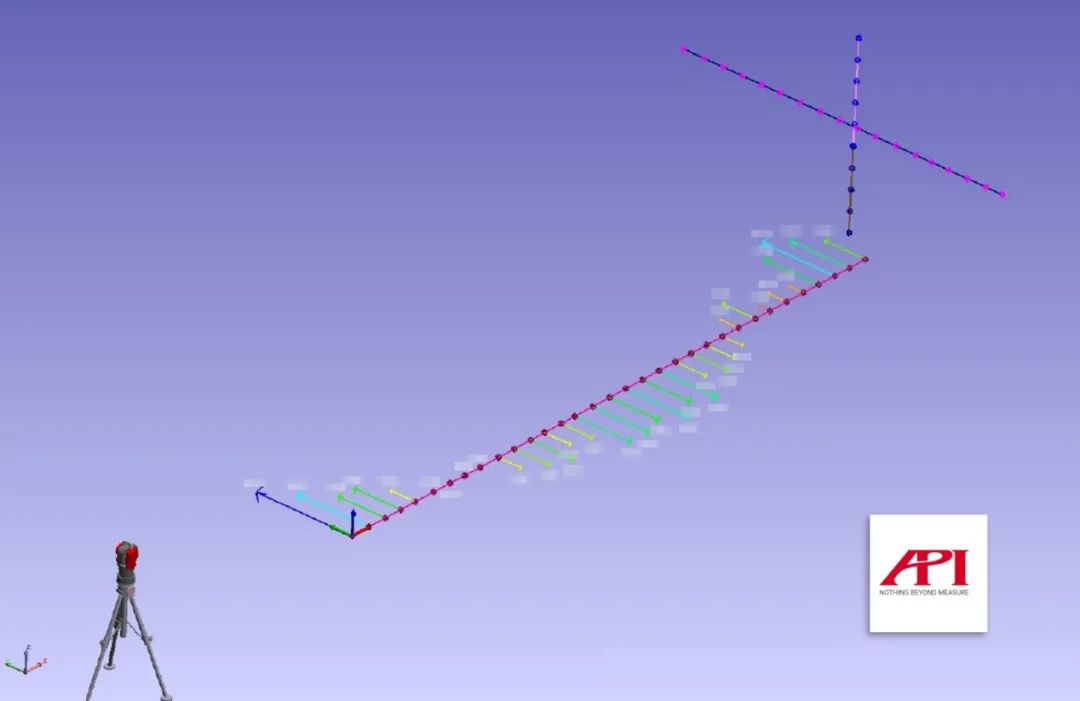

测量时,将跟踪仪靶球固定于主轴或工作台(请参见图3),机床按指令沿设定方向和距离移动,并在设定位置处短暂停留;Radian激光跟踪仪随即以1000Hz(1000点/秒)的速率高效采集该点位置数据并发送至软件进行分析,从而快速得到各轴定位精度和直线度的数据指标,作为机床补偿的数据支撑。

图2:API品牌Radian系列激光跟踪仪

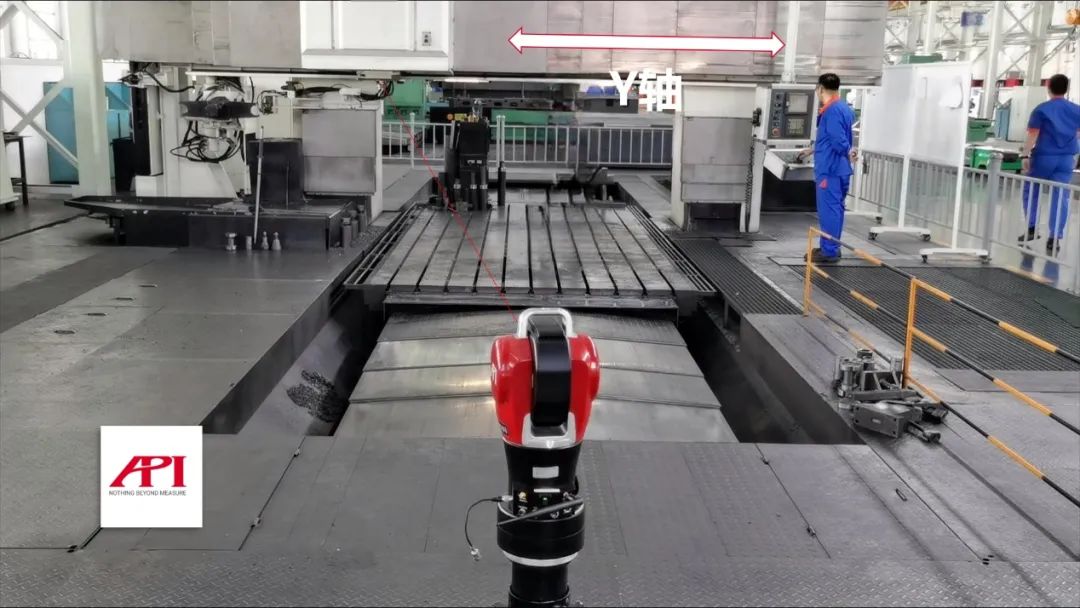

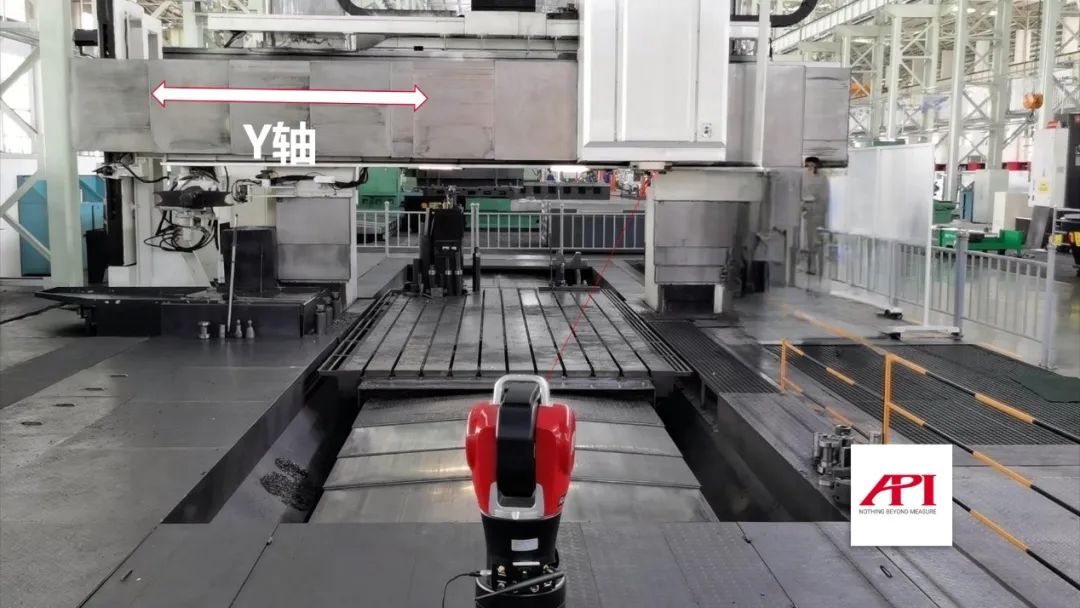

图3:本案五面加工中心检测现场,跟踪仪靶球安置于工作台上,工作台移动,跟踪仪自动跟踪测量

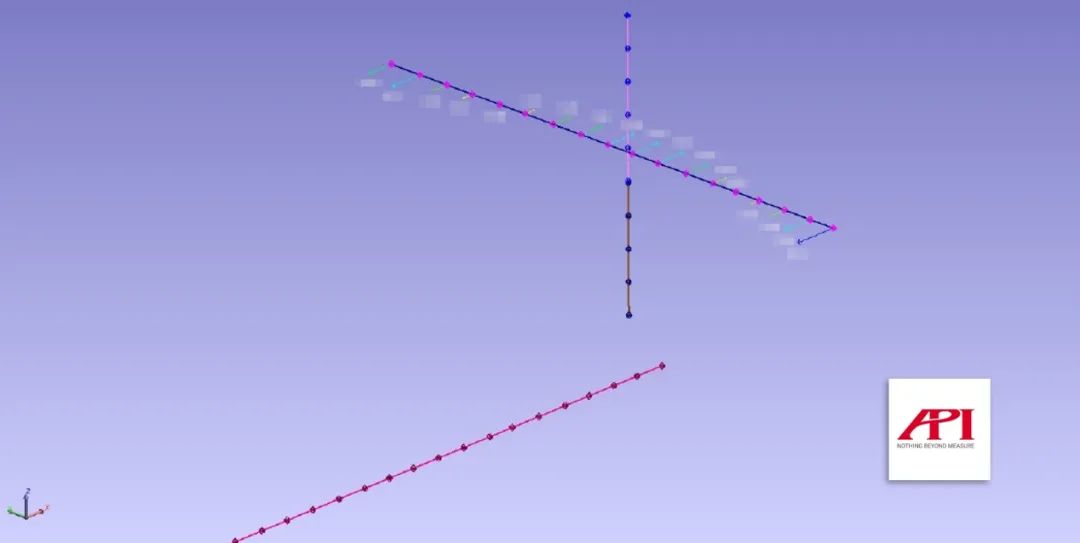

图4:X轴测量(近端)

图5:X轴测量(远端)

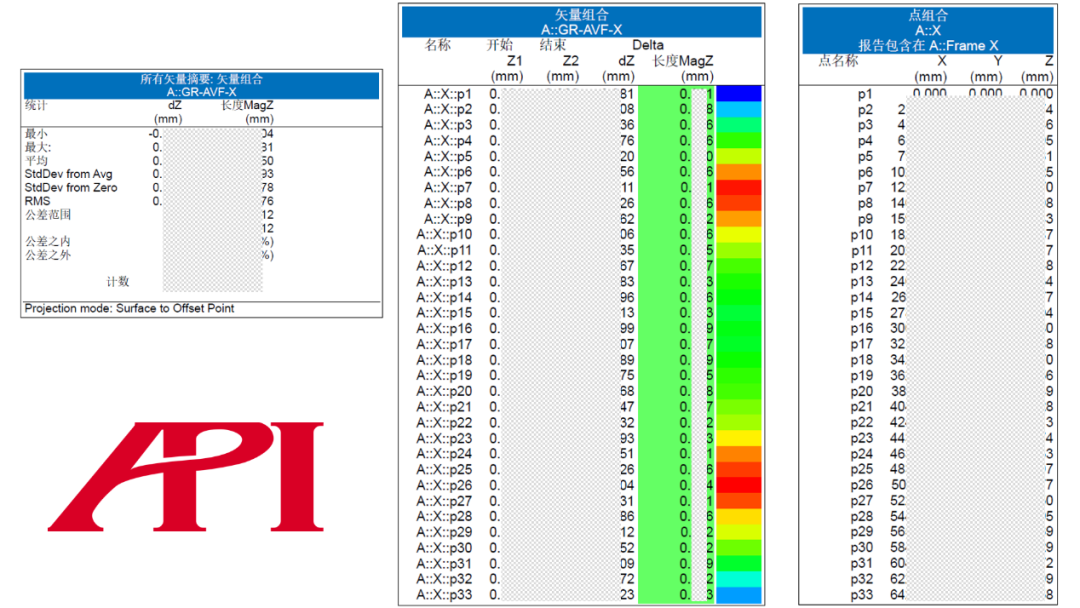

图6:X轴检测数据,直线度(YY)

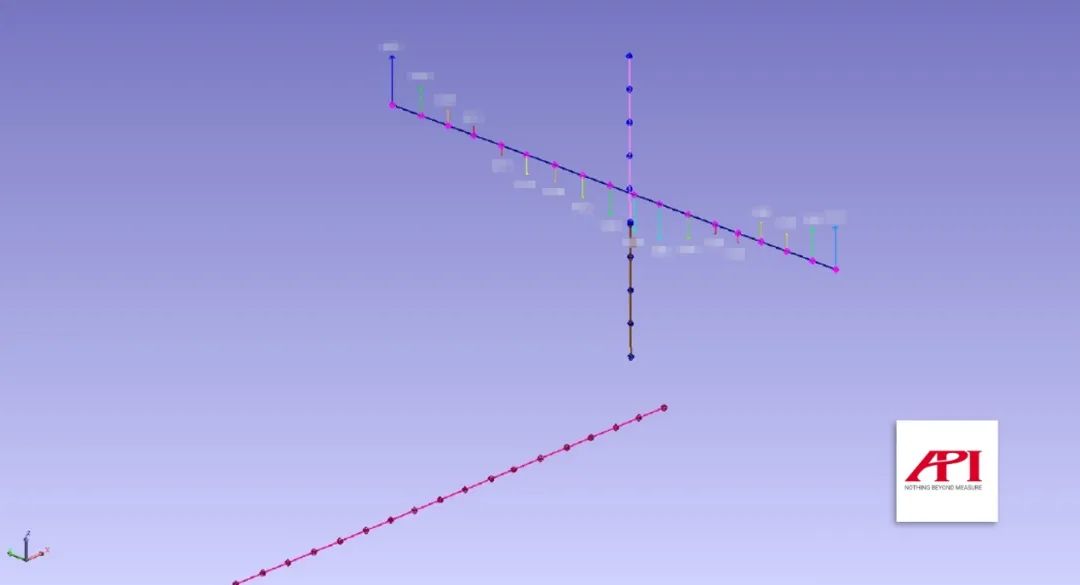

图9:Y轴测量(左端)

图9:Y轴测量(左端)

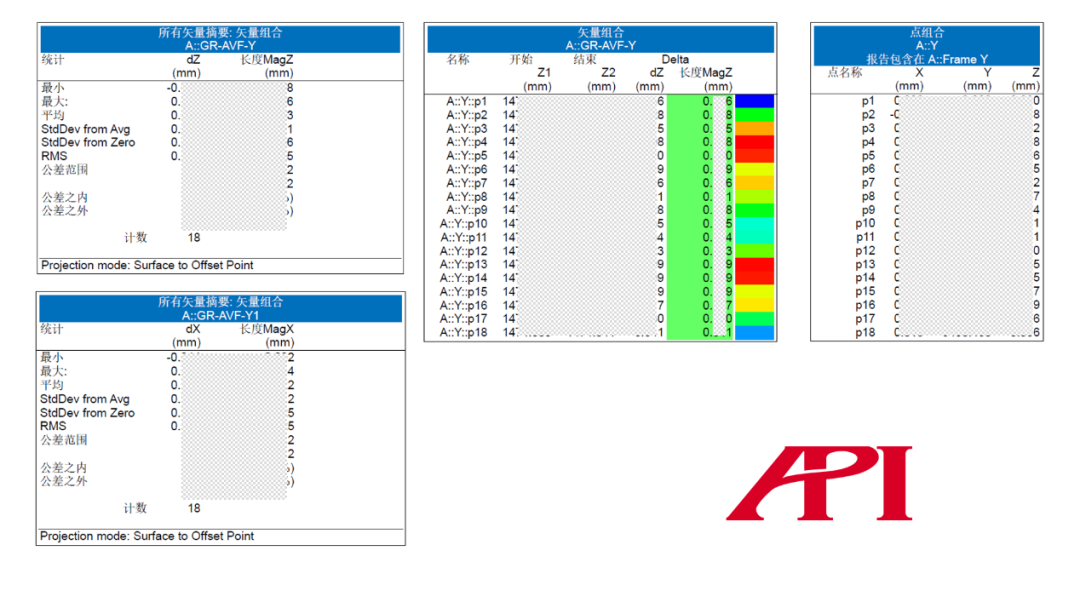

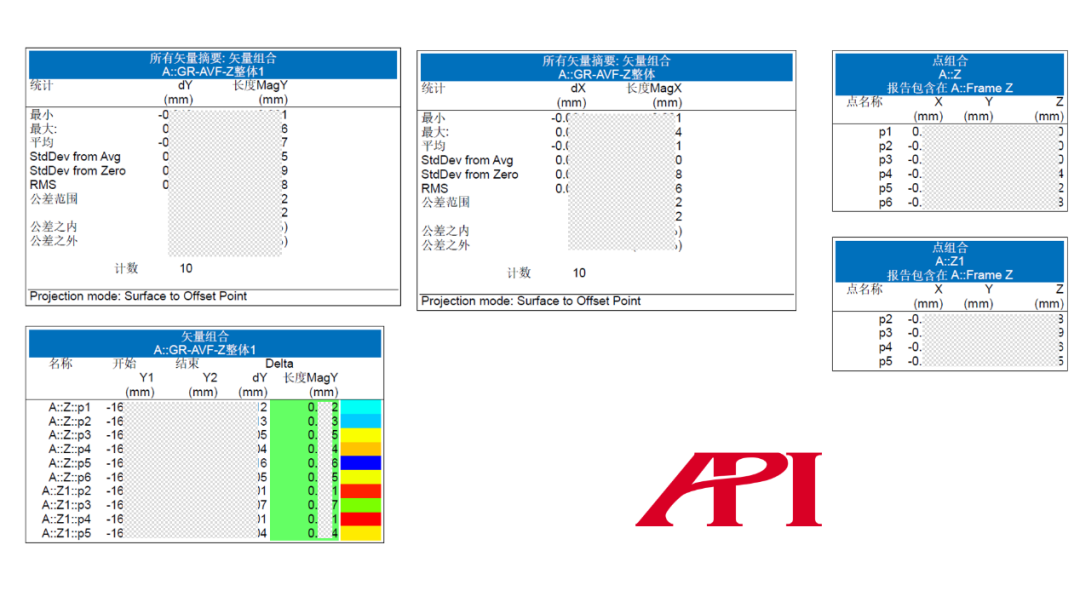

图12:Y轴检测数据,直线度(ZZ)

图13:Y轴检测数据列表报告

3

图17:W/Z轴检测数据,直线度(YY)

图18:W/Z轴检测数据列表报告

4

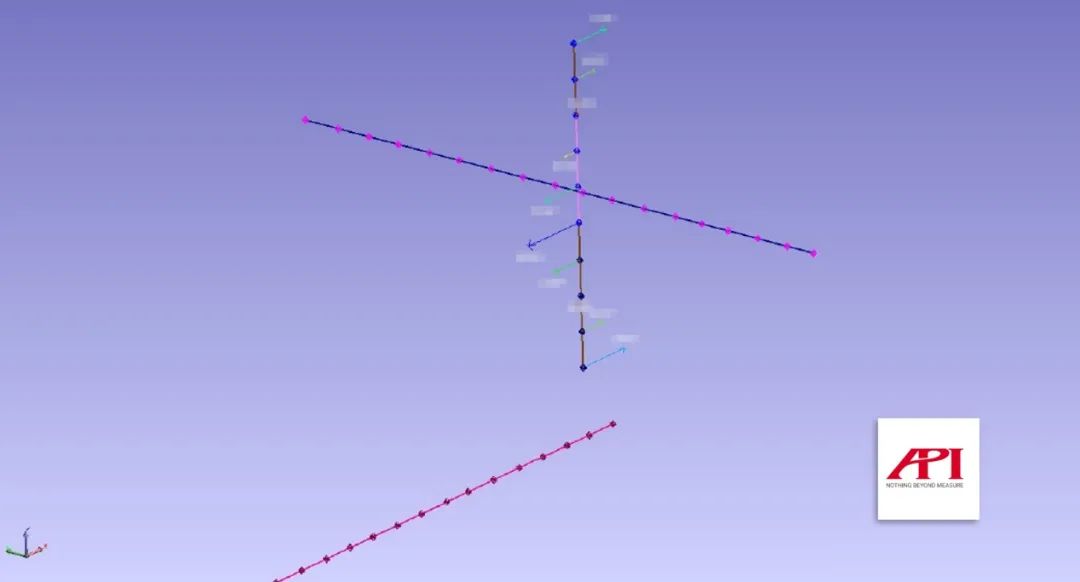

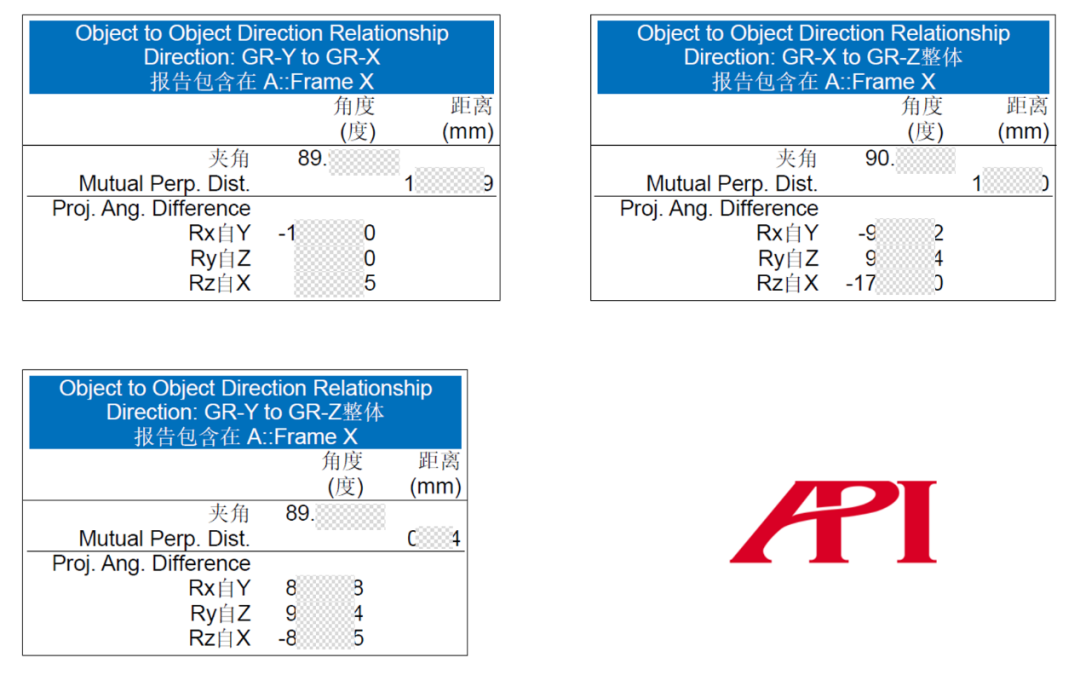

图19:三轴间角度关系分析

本案中,对五面加工中心X、Y、Z/W、轴的检测,从测量设备准备、机床准备开始计算,到分析出数据结果、出具数据报告,总计用时约2小时上下,可谓大幅提升了检测效率,为客户大幅减少了停机时间,提升了生产效率。

图20:API总部大楼