如何在电池电极片制造和电池组装的检验和质量控制中检测毛刺并确定其潜在的破坏风险

毛刺是电池电极片边缘可能出现的缺陷,例如在制造过程中的分切环节。它们可能会因诸如短路等故障导致电池性能下降,并引发安全和可靠性问题。毛刺检测是电池生产质量控制的重要部分,对于生产具有可靠性能和寿命的电池至关重要。通过适当照明的光学显微镜可以在生产过程的关键步骤中快速可靠地对电极上的毛刺进行视觉检测。

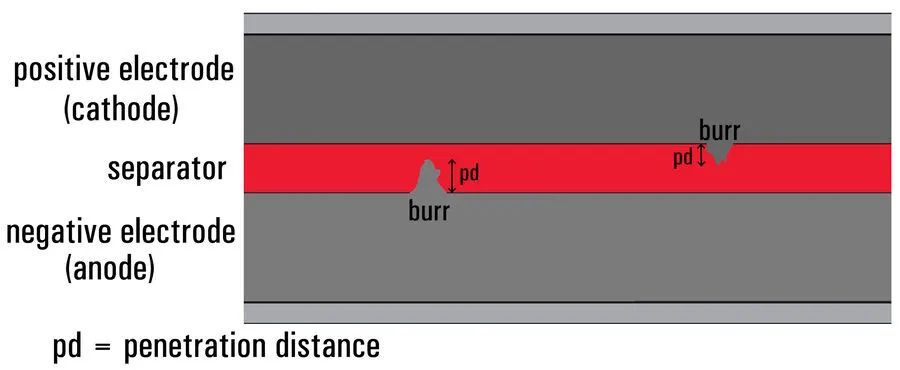

毛刺是电池电极片边缘不需要的金属突起,通常是由于电池制造过程中分离工序的分切或集流体的焊接造成的。毛刺可能有害,因为它们可能会撕裂或划破电极的隔膜层。这可能导致电池的正极(阴极)和负极(阳极)之间发生热失控和短路等问题 [1,2]。因此,在电池生产过程中,进行高效的在线检测以发现和分析毛刺至关重要。

如上所述,毛刺可能导致电池性能下降甚至失效,因此必须在制造过程中仔细检查其存在。由于工具的不对准或磨损,在电池生产的分切和电极成型过程中很难避免毛刺的产生(参见图1的电池电极制造和电池组装)。因此,毛刺检测和分析是检查和质量控制的关键部分 [1-3]。

电池生产过程中的质量控制(QC)需要在电池组件生产的关键步骤中进行目视检查,以确保符合规格。

图1:显示了电池生产的各个步骤的示意图,包括电极片制造、电池组装和电池完成。在分切和电极片成型过程中,可能会产生毛刺。

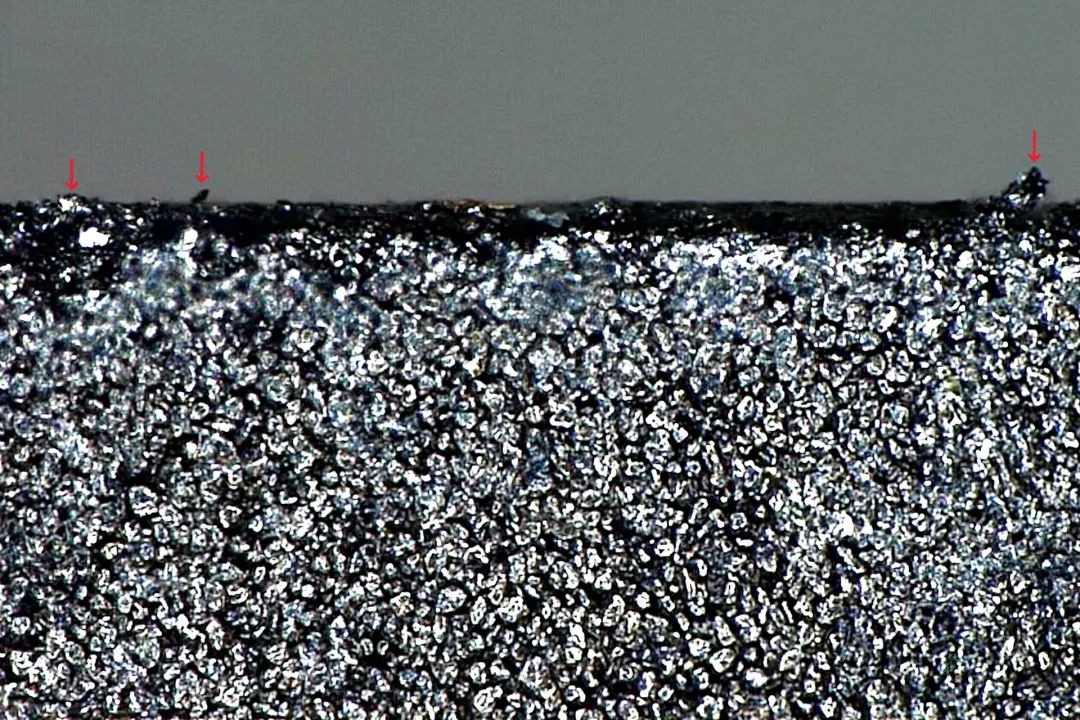

在制造过程中检测电池电极片边缘的毛刺非常重要,因为具有特定大小的毛刺可能会损坏阳极和阴极电极之间的隔膜,并导致短路(参见图2)。因此,必须分析它们的大小,以确定它们是否具有较低的或较高的对电池系统造成损害的可能性。IEEE 1625标准[4]的第5.3.6.2节建议测量毛刺并将其与隔膜厚度公差限值进行比较。毛刺检查通常是通过使用光学显微镜观察电极片的边缘或侧面来进行的。

图2:锂离子电池横截面示意图,显示了阴极(正极)和阳极(负极)电极上的毛刺延伸到隔膜中,其中“pd”表示穿透距离。

如果在检查过程中发现具有关键长度的毛刺,那么可能需要调整一些工艺,并需要检查、调整或更换诸如滚刀等工具,然后才能进行后续生产。

对电池电极片和其他组件上的毛刺进行高效、可靠的检测和分析至关重要。这可以通过在电池生产过程中使用光学显微镜进行在线目视检查来实现。关键毛刺的尺寸判断很大程度上决定了所需光学显微镜的性能水平。

适当的显微镜应确保快速、高效、可靠和准确的毛刺检测。需要考虑的一些重要因素是照明和对比度方法、分辨率、放大倍数、图像的快速捕获和存储、轻松访问存储的数据以及实用测量工具的可用性 [5,6,7]。

在电池生产过程中选择适当的照明来检测毛刺可能很重要。根据毛刺的大小,可以使用不同的照明方法[7],如环形光、近垂直光、漫射光和偏振光,以实现更准确和可靠的检测。偏振光有助于在观察电极边缘时提高与背景的对比度。漫射照明可能减少金属毛刺产生的眩光,简化检测过程。检测显微镜还应提供对存储的毛刺图像和测量数据的轻松访问。

为了使检测显微镜在电极片检测过程中能够迅速可靠地检测毛刺,它应该具备以下特点:

无需样品制备

能够通过合适的照明(从多种照明选项中选择)实现良好的毛刺良好可视化

通过易于使用的软件实现实用且准确的图像分析

使检测结果的记录和分享变得简单直接

图3:一个电池电极片,其边缘有毛刺(用红色箭头标记)。该图像是用DVM6数码显微镜拍摄的。

用户可以在徕卡显微镜解决方案的帮助下加快生产过程并提高电池质量 [5-7]。适当的显微镜取决于需要检测的关键毛刺尺寸和检查类型,例如是在线检查还是离线检查。对于故障分析和研发,毛刺检测也可能是必要的。

通常,对于可靠且高效的在线检查,关于检测大于15µm的毛刺,Emspira 3数码显微镜会是一个很好的选择。Emspira 3可用于高效的在线检查。

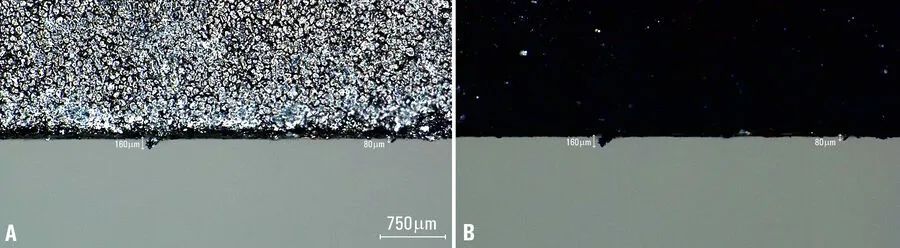

图4:确定电池电极片边缘毛刺的长度:使用DVM6数码显微镜仅使用环形光(A)和带有交叉偏振器的环形光以减少眩光(B)获取的毛刺图像。

对于快速且可靠的在线和离线检查,以检测大于2µm的毛刺,DVM6数码显微镜更为合适,因为它提供了更高的分辨率和放大倍数。涉及故障分析和研发过程中毛刺检测的应用也可以用DVM6来解决。

在某些情况下,即使是小到0.6µm的毛刺,无论是在线检查还是离线检查、故障分析或研发,都可能需要检测和分析。对于这种需求,DM8000 M或DM12000 M复合显微镜可以提供所需性能。

总结与结论

电池生产过程中毛刺的检测是质量控制(QC)的重要部分。电池电极片上的毛刺可能导致短路、热失控以及电池性能和寿命的降低。因此,快速准确地识别可能损坏电池系统的毛刺是维持所需电池性能并最小化故障风险的关键。这也有助于减少浪费,例如电极材料,并提高效率和成本效益。结合适当选择的照明方式的光学显微镜可以提供一种快速可靠的方法来识别和分析毛刺。