如何提高超薄切片机的切片质量

并实现自动对齐功能

超薄切片技术是获取样品切片的最常用方法。在室温条件制备时,将样品小块嵌入环氧树脂中,然后通过修剪去除多余的树脂,并使用玻璃刀或金刚石刀将样品切成厚度为50-100纳米之间的薄片。

切片过程涉及多个手动制备步骤。在本应用说明中,我们将概述该过程,并解释新的自动化解决方案,如何完全消除复杂的手动设置需求。

简 介 透射电子显微镜(TEM)和扫描电子显微镜(SEM)等电子显微镜技术,广泛应用于获取生物或非生物材料样品的结构信息。在电子显微镜(EM)应用中,较厚的样品被切割成厚度小于100纳米的超薄切片。

该样品制备方法有助于获取高分辨率的电子显微镜图像,并且能够进一步通过计算重建从多个连续切片中收集的信息,从而获得较厚样品的概览(体积电子显微镜学)。

样品块的修整

为了获得具有特定厚度的均匀切片,必须执行多个手动步骤,并具备相应的技能和专业知识。

粗 修

在切割感兴趣区域之前,必须对样品进行初步修整,以露出目标点,并去除过量的无样品聚合物或非目标样品区域。通常,修整的结果是形成(堆叠的)金字塔形状,其尺寸逐渐减小(图1)。

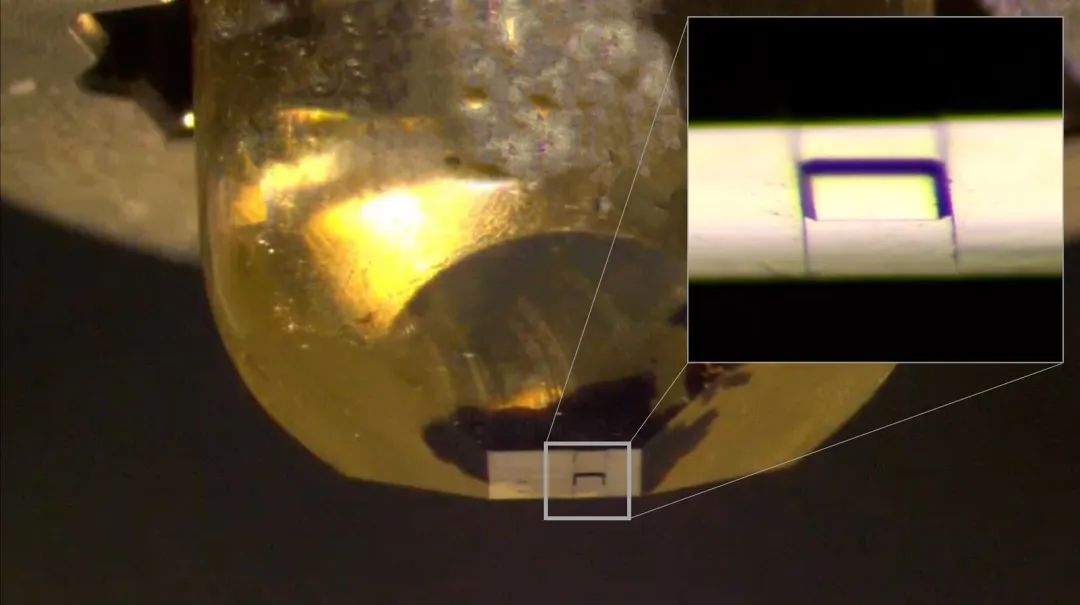

图1:经过粗修和精修后的样品块。放大图显示了聚合物块前端上的样品面。聚合物块前端面使用铣削装置,以45°的形状进行修整。使用超薄 切片机和具有45°边缘的切片刀对块面进行修整,形成金字塔形状。

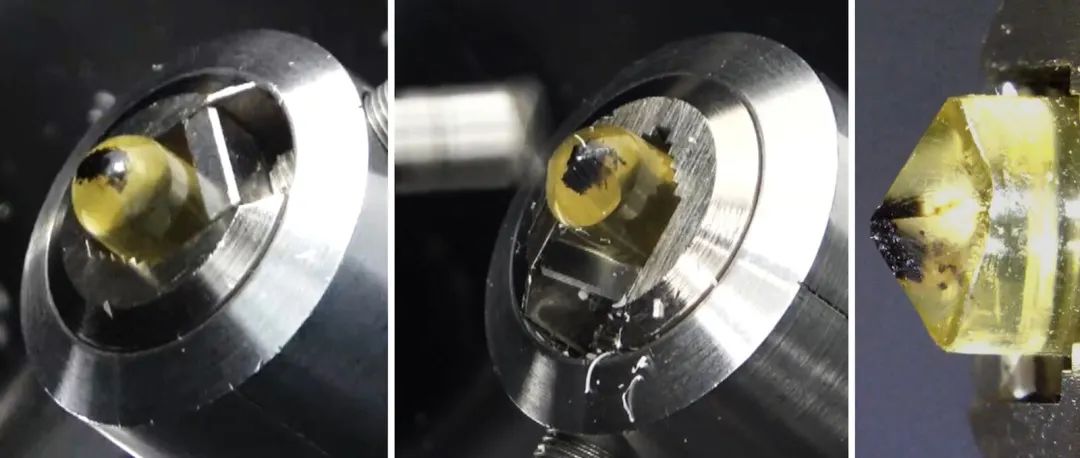

首先,粗修是通过手动使用刀片或使用EM RAPID来制备金字塔截体。EM RAPID的高速金刚石铣削头,可以以特定角度朝向样品,同时样品在四轮中能够进行90°旋转(图2)。

图2:使用EM RAPID铣削装置对样品块进行粗修。左:修整前的样品块。中:铣削第二个区域。右:最终粗修后的样品。

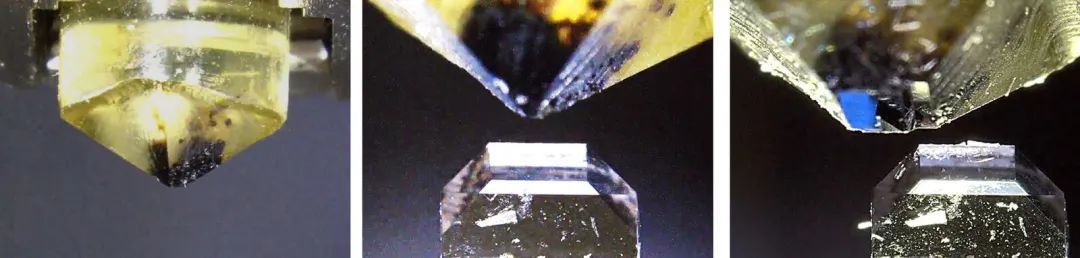

精 修

接下来,将样品块安装在超薄切片机上,并使用修块刀减小样品区域并塑造其形状,以形成最终的切面。精修的目的是将样品感兴趣区域包含在小于1平方毫米的矩形或梯形区域内,并使上下边缘与切片刀完全平行(图3),这将在后续步骤中允许切片彼此粘附形成带状。带状切片可以整体收集,使用户能够按照切片的顺序进行拍摄,这对于阵列断层扫描应用尤其重要。

图3:使用金刚石修块刀进行精修。左:粗修后的样品块。中:精修前样品块的前端。下方可见一把45°金刚石修块刀。右:样品块面的前端和右侧已经进行了精修。

样品与切片刀之间对齐 在对样品块进行修整以获得平坦且暴露的块面后,将其正确对齐到切片刀边缘至关重要。最终目标是使样品与切割平面之间的距离尽可能小,以避免样品材料损失和切片不完整。

完美对齐样品和切片刀是一项具有挑战性的任务。它需要精密地手动调整样品倾斜、旋转和切片刀角度,同时需要正确地控制样品进给(进刀)。

这对于新手或不常使用超薄切片机的用户来说尤其困难。不仅存在损坏昂贵切片刀的风险,而且还可能损坏样品,无法用于切片。即使经验丰富的操作人员也需要小心谨慎,以确保在较薄样品(如细胞单层)切片过程中,不会因初始位置未对齐,而损失太多材料。

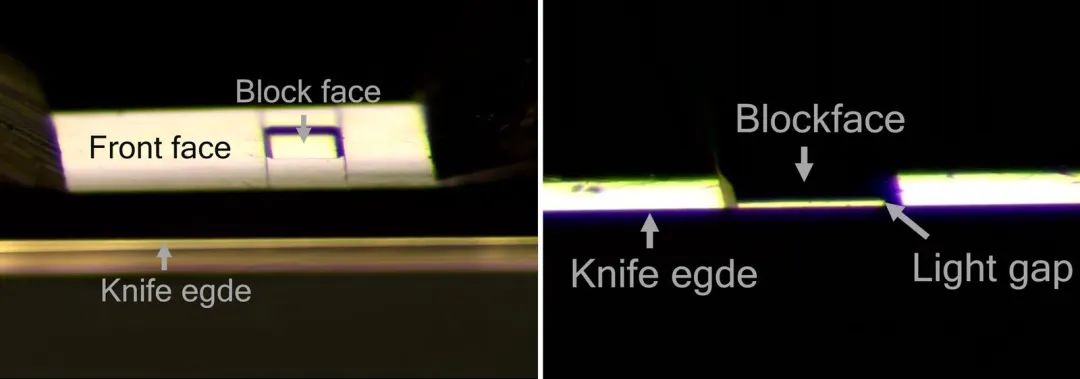

方 法 为了判断切片刀与样品之间的距离,用户需要使用底照光来观察它们之间的间隙,整个过程在体视显微镜下进行。底照光从下方照亮切片刀的背面,并通过样品块面的光滑表面反射光线,呈现为一条明亮的条纹(图4)。这被称为“光隙”。

完美对齐表现为在整个块面长度上均匀宽度的薄(蓝色)光隙(见下文)。 图4:切片刀背面在样品块面上的反射图像。左:概览图,底照光被切片刀的背面反射至样品块面,几乎照亮了整个前端面。右:用切片刀接近样品时,块面上的反射光变成小条纹,称为光隙。光隙是指示切片刀与块面之间方向的工具。

以下步骤通常以迭代顺序执行,直到块面和切片刀对齐为止。通常,两者之间的距离可以小于500纳米。

样品旋转

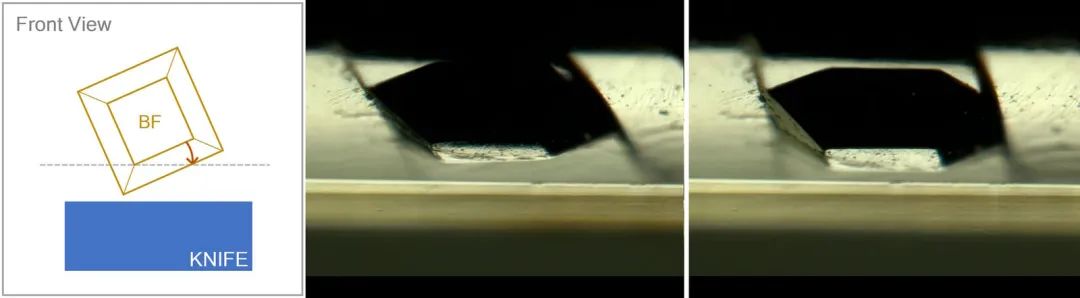

为确保切片能够彼此粘附并形成带状,切片的上下边缘必须完全平行。这只有在整个块面与切片刀完全接触时才能实现。因此,必须旋转样品以使其与切片刀边缘平行(图5)。

图5:调整样品旋转。左:样品旋转与切片刀边缘的示意图。中:样品未正确旋转。右:样品正确对齐到切片刀。

首先,将切片刀座移至足够接近样品的位置,以产生光隙。一旦在块面上观察到光隙,用户需要调整样品旋转,使块面下边缘与切片刀平行。如果未调整切片刀角度,可能无法使样品和切片刀平行,因为块面尚未被修块刀修整。

切片刀角度

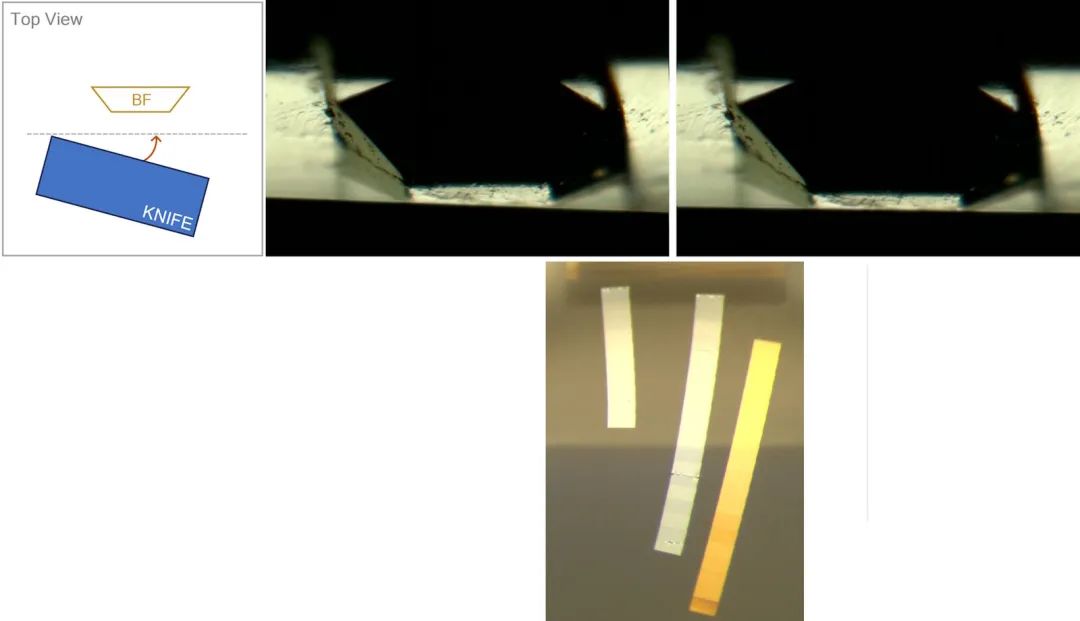

为了补偿块面表面与切片刀之间的角度,需要旋转切片刀,直到块面的前导边缘与切片刀平行(图6)。这将确保样品从左到右的整个区域与切片刀接触,从而提供完整的切片,不会损失太多样品材料。此外,上述操作确保样品切割均匀,并使切片能够彼此粘附,在切片刀水槽中形成条带(图6,下图)。

图6:调整切片刀角度。左上:切片刀和样品块面的示意图。蓝色切片刀以其边缘与块面平行的方式转动。中上图像:底照光照亮的块面图像。切片刀边缘在图像底部可见为黑色条纹。切片刀边缘必须与块面的下边缘平行,但在这里并非如此。右上图像:调整切片刀角度,使其与块面边缘平行。下图像:切片在切片刀水槽中形成条带。切片具有完全平行的边缘,因此彼此粘附。

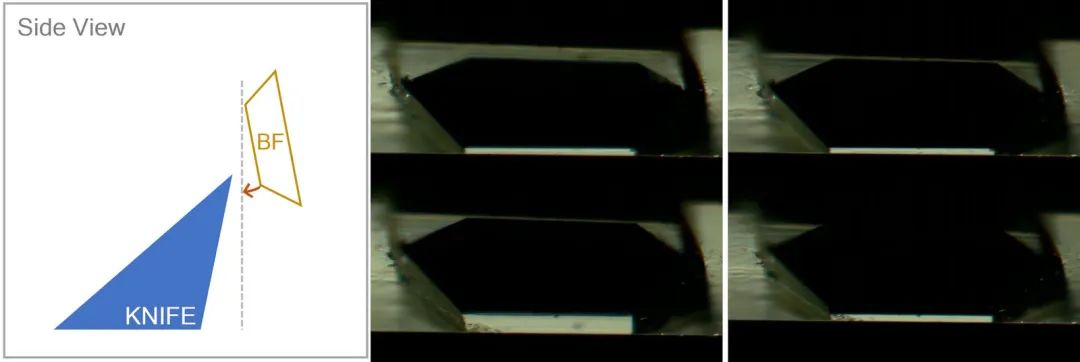

样品倾转 样品倾转是最关键但不易观察的影响参数之一。如果样品倾转不正确,切片刀在切割过程中将不会与样品运动保持一致。因此,在获得完整切片之前,可能会丢失珍贵的样品。

通过弧形样品夹以调整块面与切片刀边缘之间的角度,可以调节样品倾转。以光隙为指标,用户在调整过程中需要上下移动样品,直到光隙在整个块面上显示相同的厚度(图7)。

这需要通过迭代方法来调整样品倾转。在这个阶段,切勿将切片刀太靠近样品,否则块面的离切片刀较近部分可能会被完全切掉,从而有损失整个样品的风险。同时,也存在切片刀损坏的风险。 图7:调整样品倾转。左:样品倾转原理的示意图。样品倾转,直到块面表面沿切割运动方向与切片刀边缘对齐。中:上下移动样品时的两个光隙图像。灰色条纹的厚度不同。右:调整后的光隙。

以光隙为作为调整的指标

样品和切片刀角度调整的最后一步是使用光隙作为指标进行调整。在调整样品倾转之后,小心地将切片刀朝样品推进,直到切片刀与块面之间的光隙几乎看不见。在接近过程中,光隙的颜色会发生变化,直到最终变为蓝色(颜色的变化是衍射的结果,图8)。使用这种方法,在整个块面上对齐偏差能够小于1µm。从块面反射出的蓝色光隙,通常表示块面与切片刀之间的距离约为400纳米。在此距离下,在所有角度上均匀分布的光隙是最精确指标,尽可能减小材料的损失。

图8:精细调整过程中,切片刀与块面之间衍射产生的蓝色光隙。

图9:带有电动切片刀架(1)和弧形样品夹(2)的UC Enuity

内置的flexacam(i5或c5)相机,提供了切片刀和光隙的图像,这些图像会被分析,并将信息发送回来,以进行自动对齐工作(图10)。

图10:内置flexacam i5相机和触摸屏截图,显示带有自动对齐反馈线的图像(也见下文)。

对齐过程会引导用户完成接近阶段,最终对齐步骤将自动完成。这种自动化设计旨在保护切片刀和块面免受损坏,同时帮助用户实现完美对齐。该功能帮助未经过培训的用户,如在核心设施或研究组内工作的用户,在切片刀和样品的初始定位阶段,在不承担损坏风险的情况下获得高质量切片。

需要注意的是,要执行完全自动对齐功能,必须满足某些先决条件。例如,块面尺寸必须至少为250 x 250µm,最大为1200 x 1200µm。此外,块面必须具有反射性且足够干净。

自动化工作流程

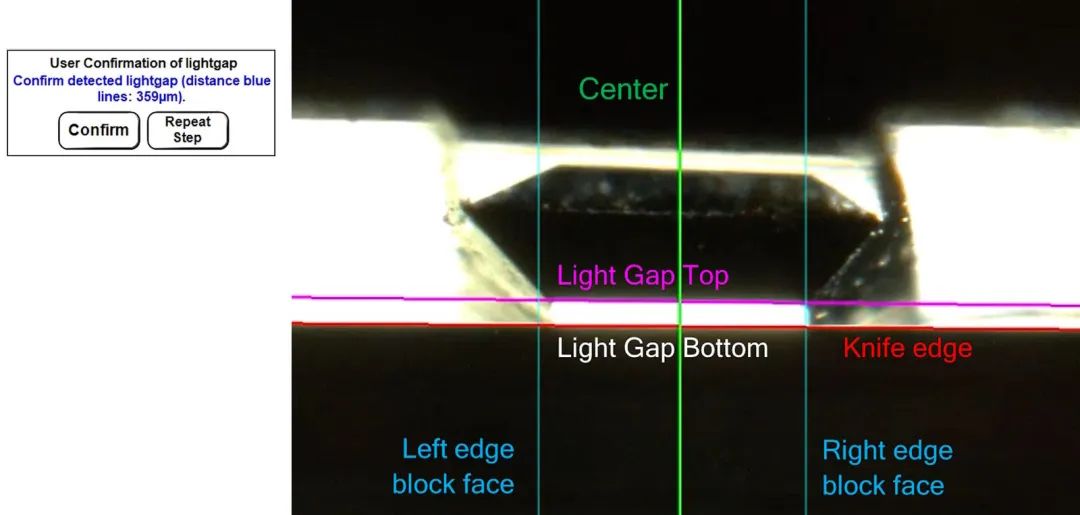

开始自动对齐程序前,首先应将切片刀接近块面并居中。在用户确认后,将执行自动对齐功能(图11)。

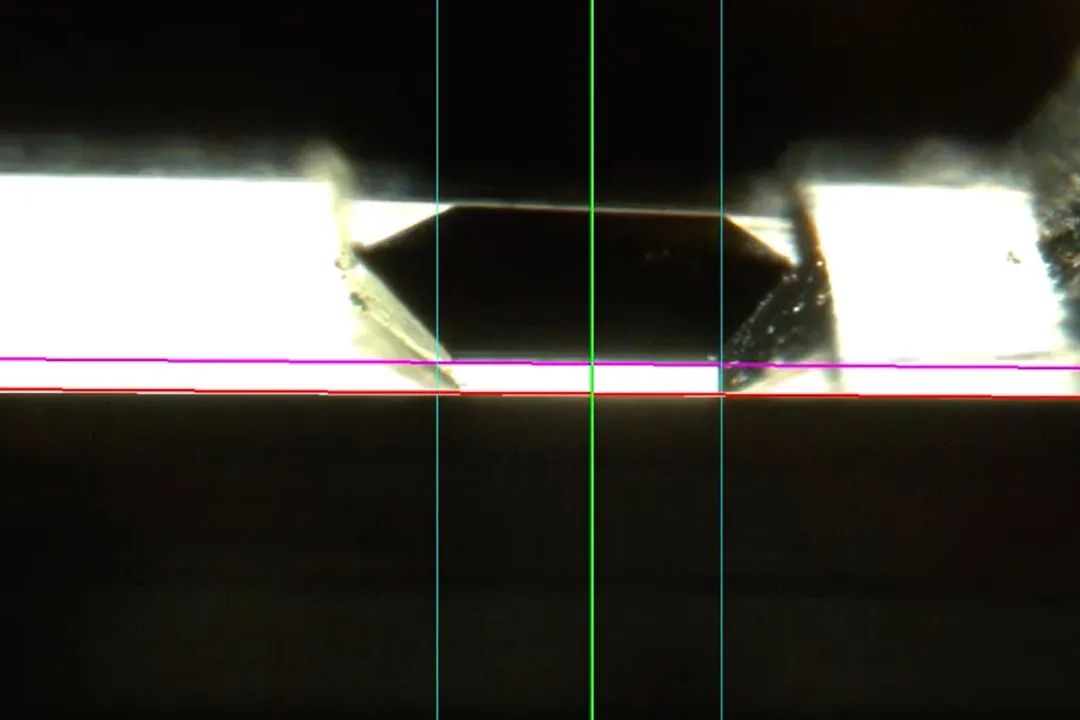

图11:UC Enuity显示屏截图,显示检测光隙步骤中的相关交互按钮(左)。自动对齐过程中的相机图像(右)。反馈线指示图像中是否检测到正确的边缘。绿色:垂直中心线;洋红色:光隙的上边缘;白色:光隙的下边缘(此处不可见,与红线重合);红色:切片刀边缘;蓝色:自动检测到的块面左边缘和右边缘。

软件检测图像中的不同边缘,并对切片刀角度、样品倾斜和样品旋转进行迭代对齐。在此过程中,样品会上下摇动,以观察分析整个块面范围的光隙,并据此调整样品倾斜。

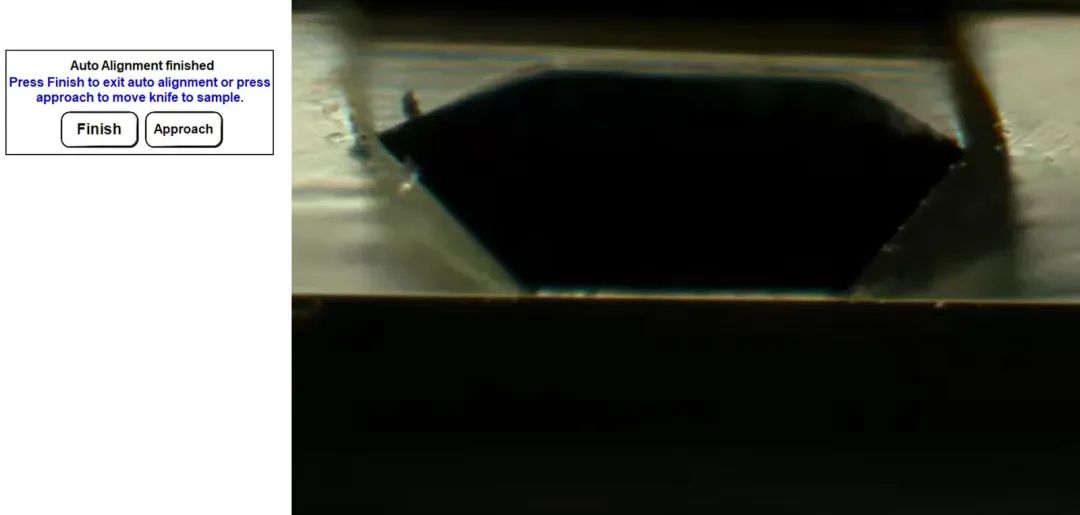

在过程结束时,可以自动将切片刀接近样品,直到大约5µm的距离(图12)。如果需要,也可以进行手动校正。

图12:切片刀接近样品,安全距离约为5µm。左:对齐后,用户可以决定自动或手动接近样品。右:接近后的光隙。将保持约5µm的安全距离。

多组测试结果 对齐过程的目的是避免在获得完整切片之前,不必要地损失部分样品区域。为了提供确凿的证据,证明自动对齐功能能够可靠地产生高质量切片,我们对样品进行了一系列超薄切片测试。

在第一组代表性样品中,专家手动进行了对齐。通常,专家需要切割5-10个厚度为100nm的部分切片,直到获得完整切片。另一组样品使用UC Enuity的自动对齐功能进行修块,其中五个不同样品使用不同设备进行修块,样品块面尺寸不同。在两组测试中,部分切片的平均数量均低于或等于10,而最少部分切片的数量在3到7之间(表2)。这证明使用UC Enuity可以成功实现自动对齐。 表2:使用UC Enuity自动对齐后获得完整切片所需的部分切片数量。 测试1,n=4;测试2,n=2;测试3,n=4;测试4,n=7;测试5,n=2。