大型模具检测面临的主要挑战包括:

-

尺寸大、结构复杂,传统检测方法难以适用;

-

费时费力,难以获取全面精确的测量结果;

-

大型模具依然有较高的加工精度要求;

-

重量大、搬运不便限制了检测设备的选择;

-

传统手段难以满足数字化需求。

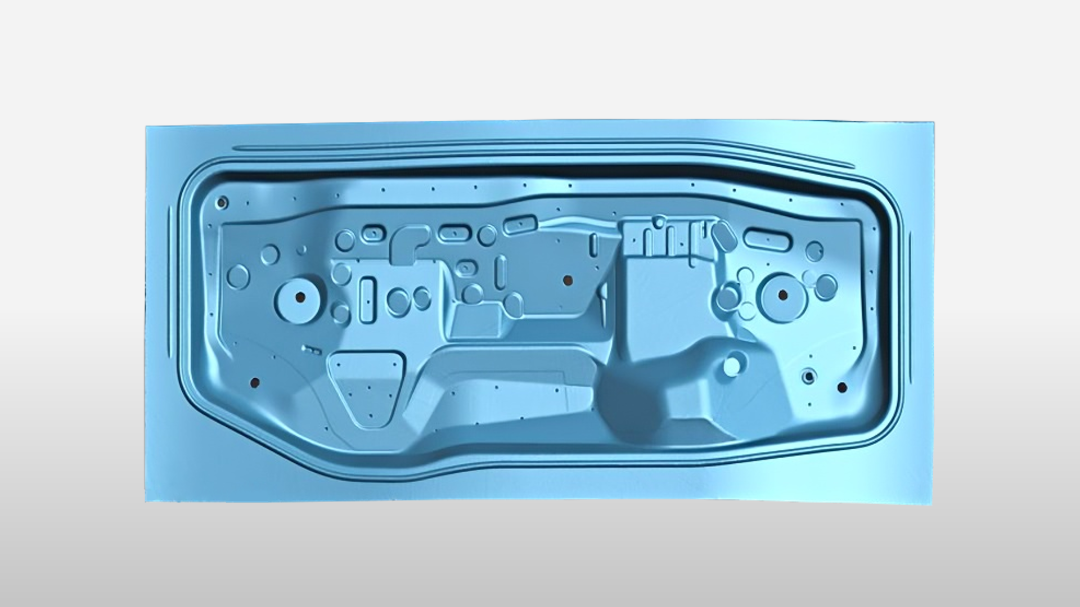

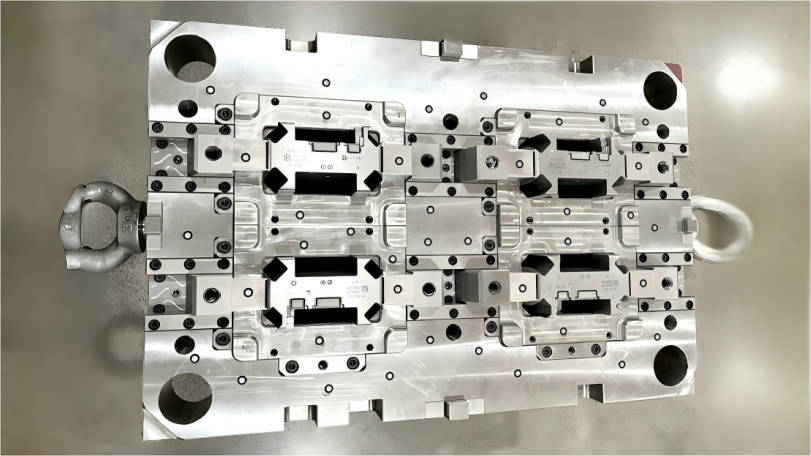

| 客户需检测的新模具尺寸超2.5m,不方便移动,需在现场完成测量。模具多曲面特征,表面高亮,但禁止喷涂,希望单个模具检测控制在30min内,精度要求0.2mm以内。

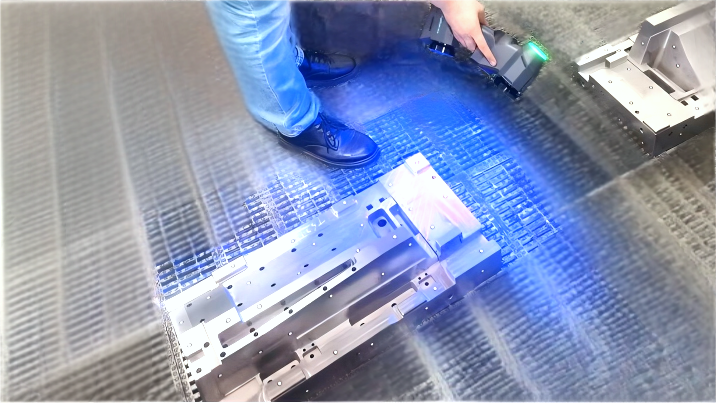

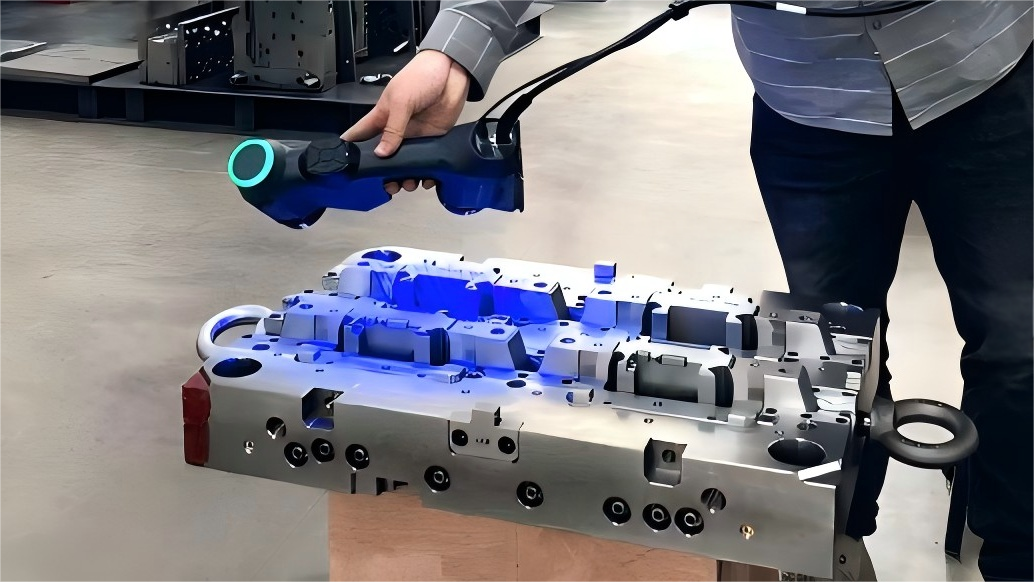

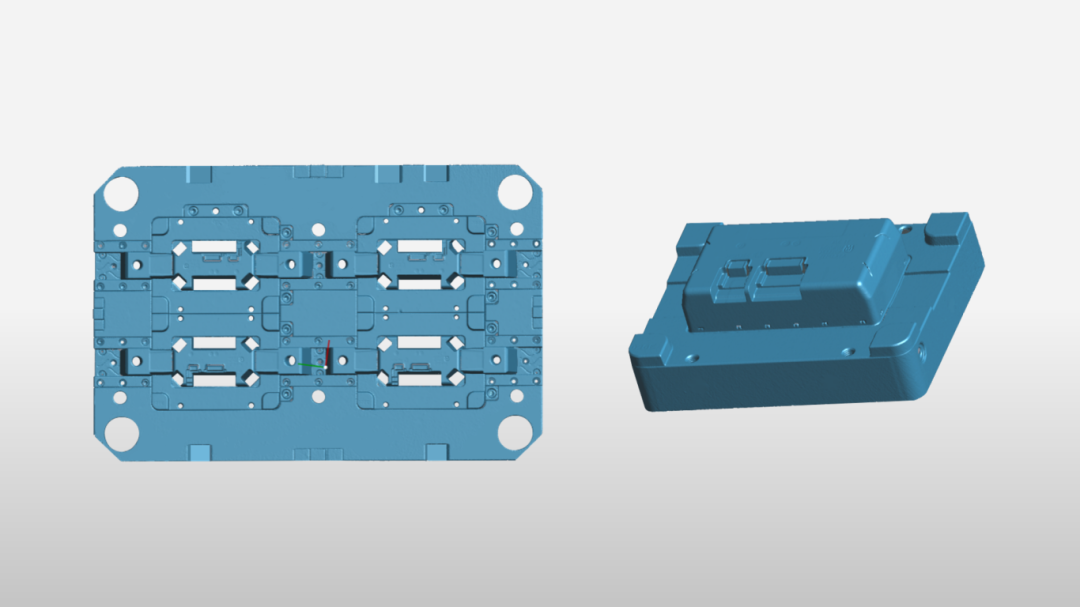

| 采用HyperScan智能光学追踪3D扫描方案,可在车间现场直接扫描,抗干扰蓝色激光线无惧高亮反光,也无需在表面粘贴标记点,能快速捕获模具完整3D数据。从设备连接至扫描结束,用时不到10min。

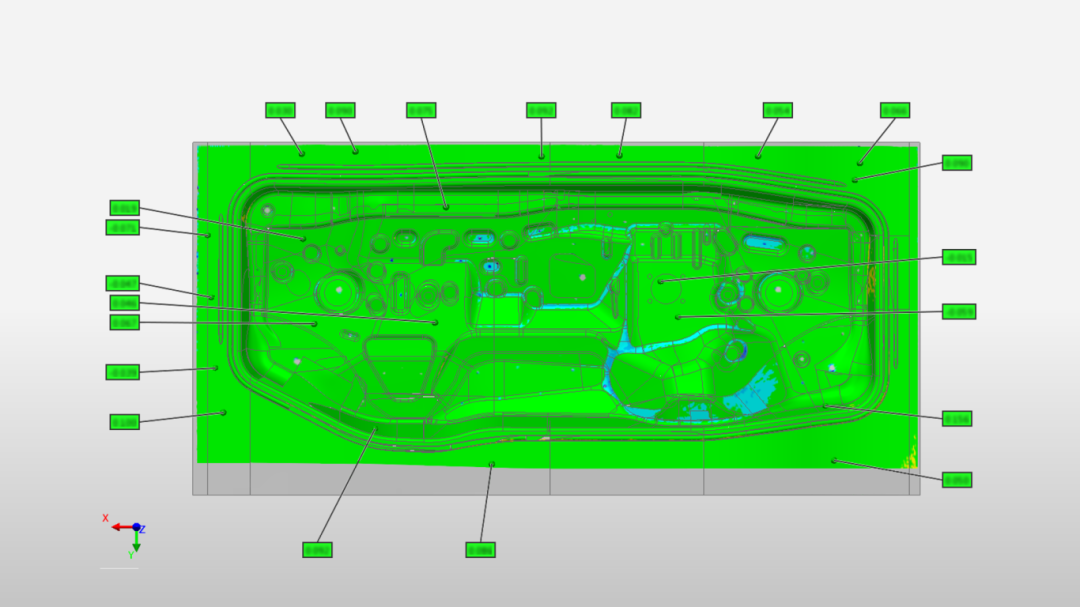

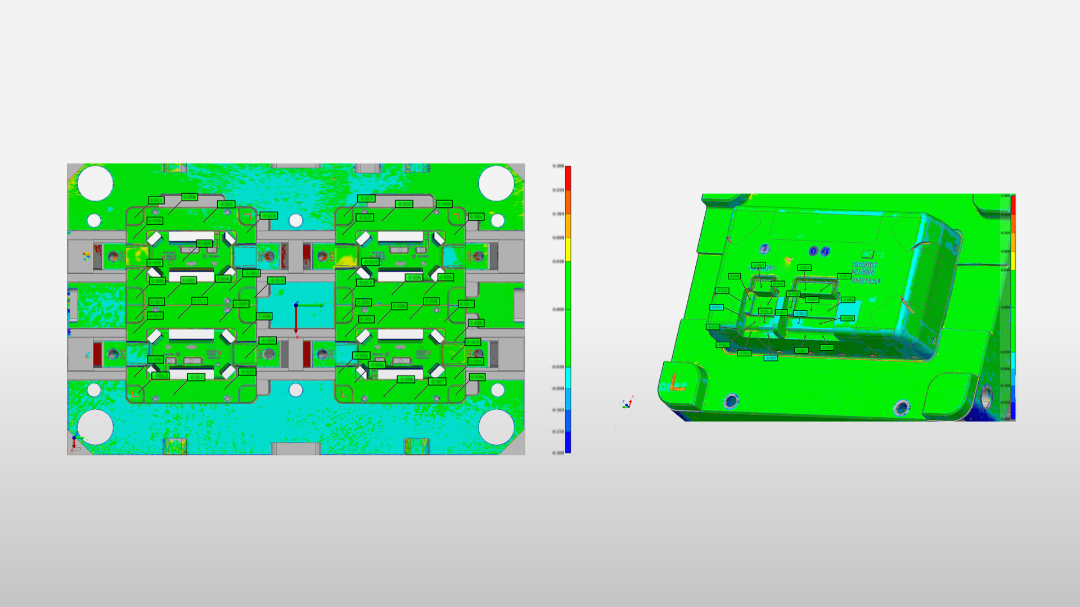

| 根据客户需求将扫描数据与数模对齐,出具检测报告,仅用时5min。高达0.05mm的体积精度完全满足客户的精度控制要求。

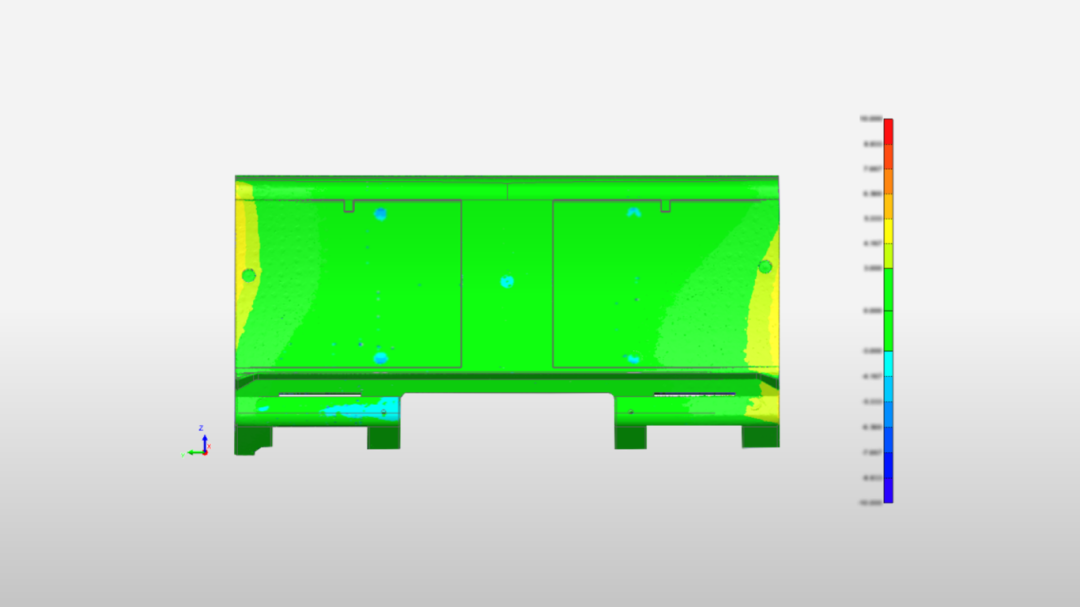

| 该模具构造复杂,因尺寸较大,目前使用的大型检测设备测量速度慢,无法满足修模改模的效率要求。

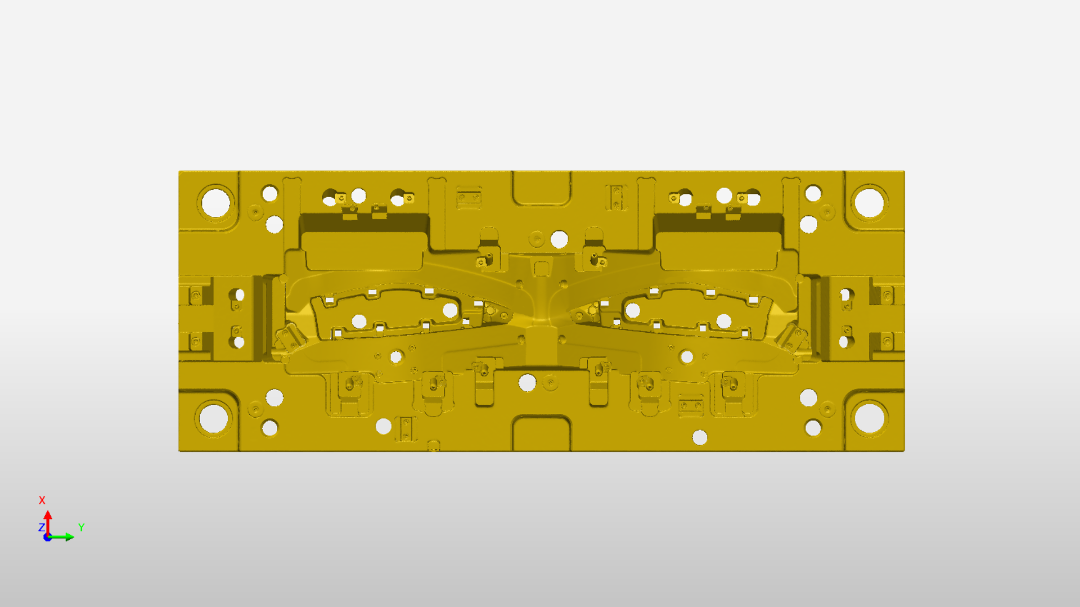

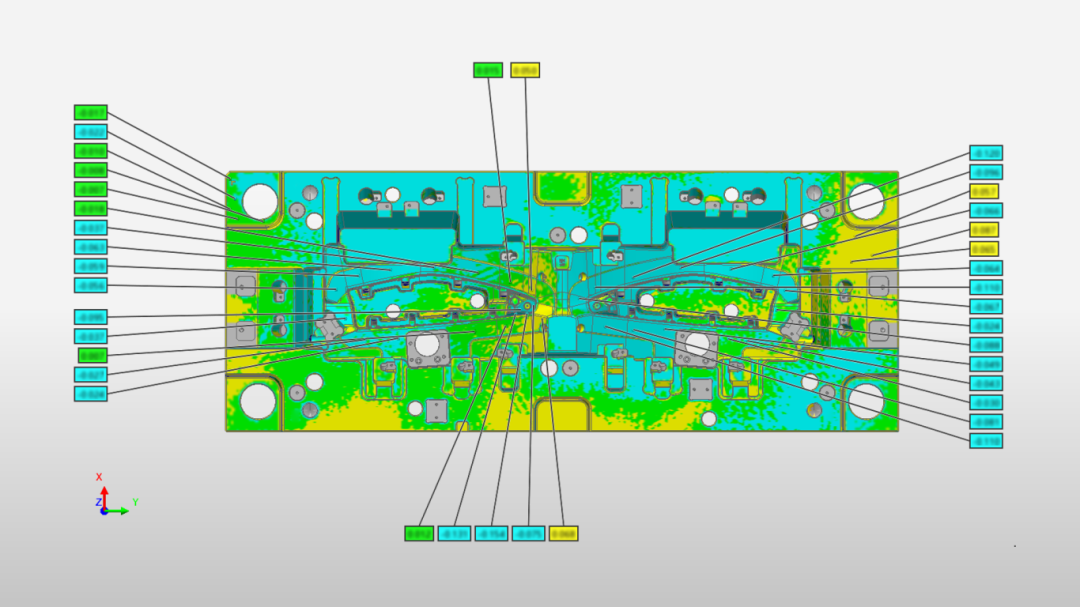

| 采用HyperScan不贴点扫描方案,无需换站即可采集完表面特征,融合孔位闪测功能,极速捕获孔位数据,高效便捷。

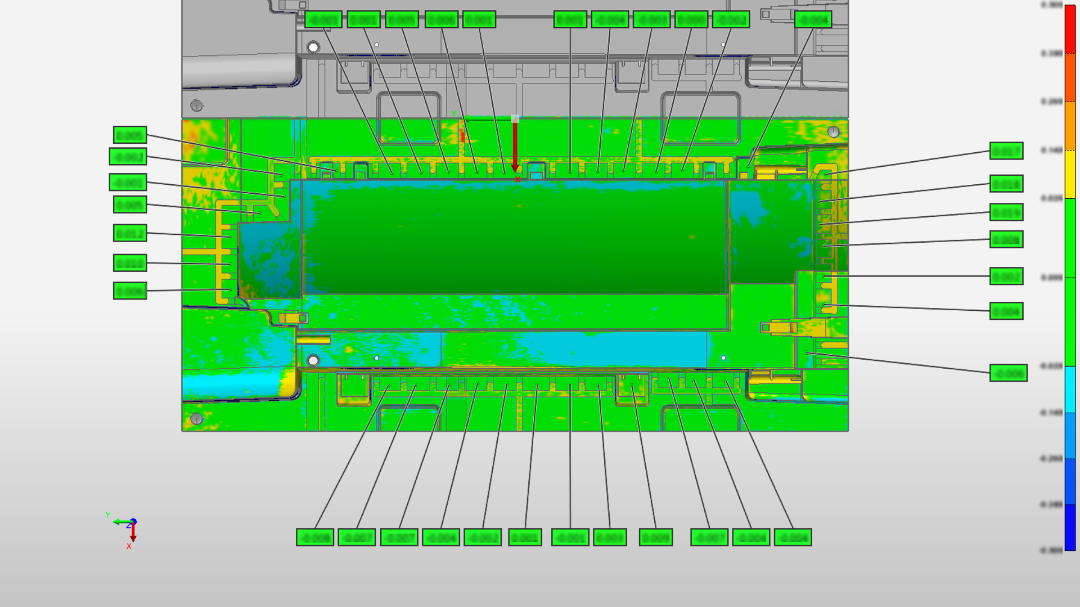

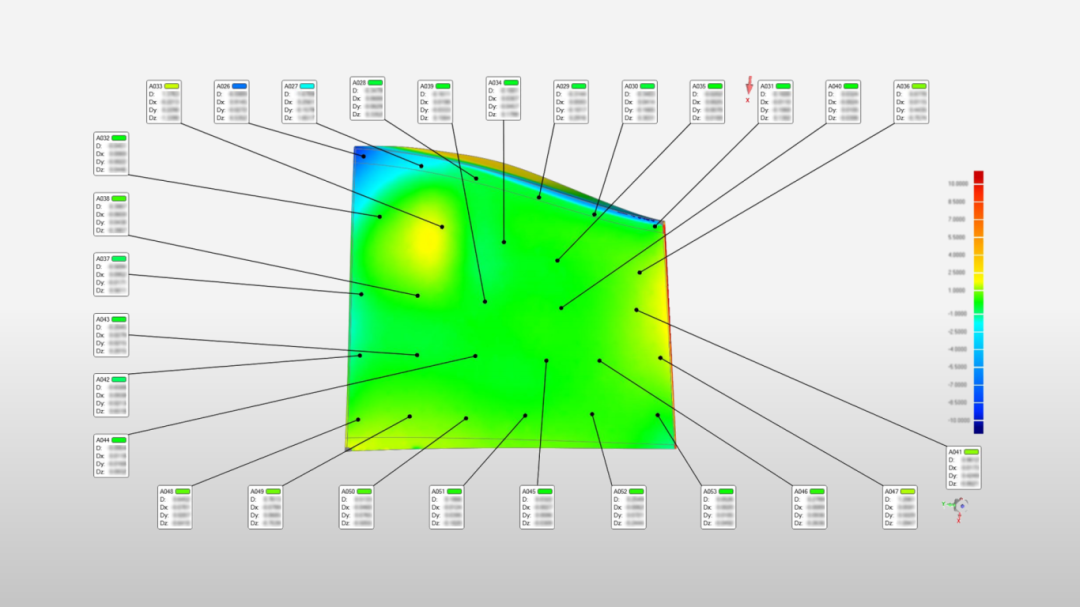

| 结合PolyWorks检测软件,出具直观色谱偏差报告,为修/改模提供了精确易读的指导。同时,数字化报告也便于存档管理,方便实现可溯源的质量管理。

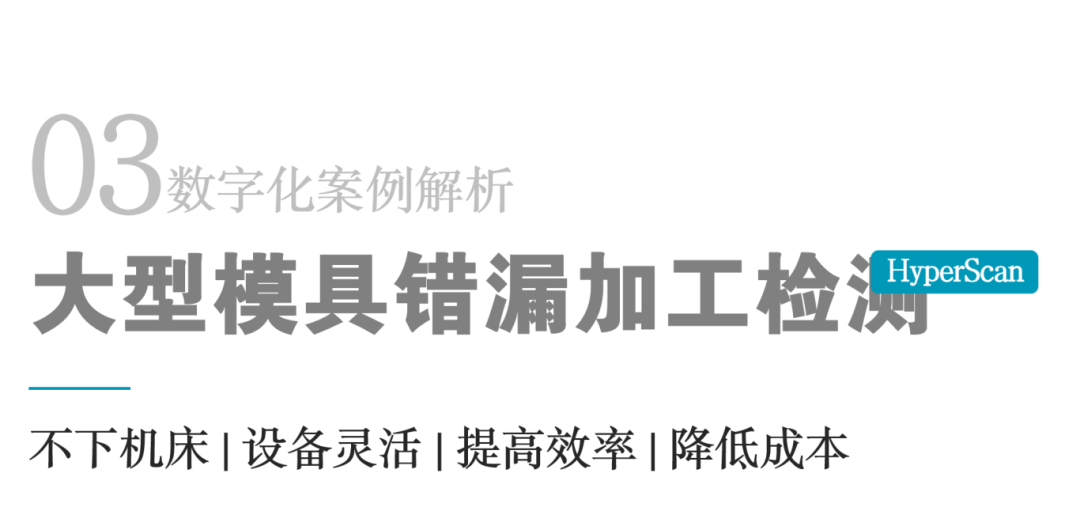

| 客户每天有上百个模具需要检测出货,希望粗加工模具能不下机床就完成错漏加工/余量检测,及时完成修模,减少搬运检测的成本和风险。

| HyperScan操作简单、灵活,不受空间条件影响,可以完成粗加工模具的在机检测,全面精准的可视化数据,提供了高效便利的修模指导,大大提升了模具检测出货的效率。

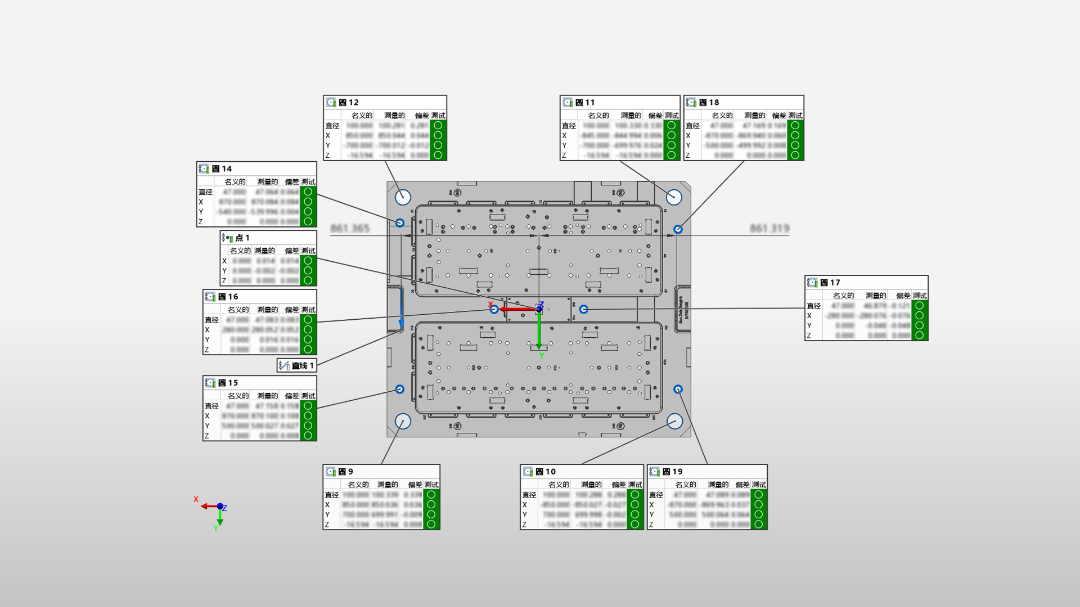

小型塑胶模具检测面临的主要挑战包括:

-

体积小,但精度要求极高,细微误差可影响产品质量;

- 传统检测效率低,难以满足快速生产需求;

- 面对复杂内部结构,难以全面准确测量所有细节;

- 检测缺乏通用性和灵活性,难以迅速响应市场变化。

| 客户需要对新生产的模具组件进行检测,我们采用RigelScan智能手持激光3D扫描方案,在模具表面喷有薄层防锈油的情况下,可以非接触方式高效采集高亮表面完整数据。

| RigelScan测量速率高达700万次测量/秒,并保持稳定的计量级精度。客户在与三坐标检测对比后,对其扫描速度和效果都很满意。

| 对于同类型的模具组件,通过简单编程,可实现检测报告的自动输出,进一步提高效率。

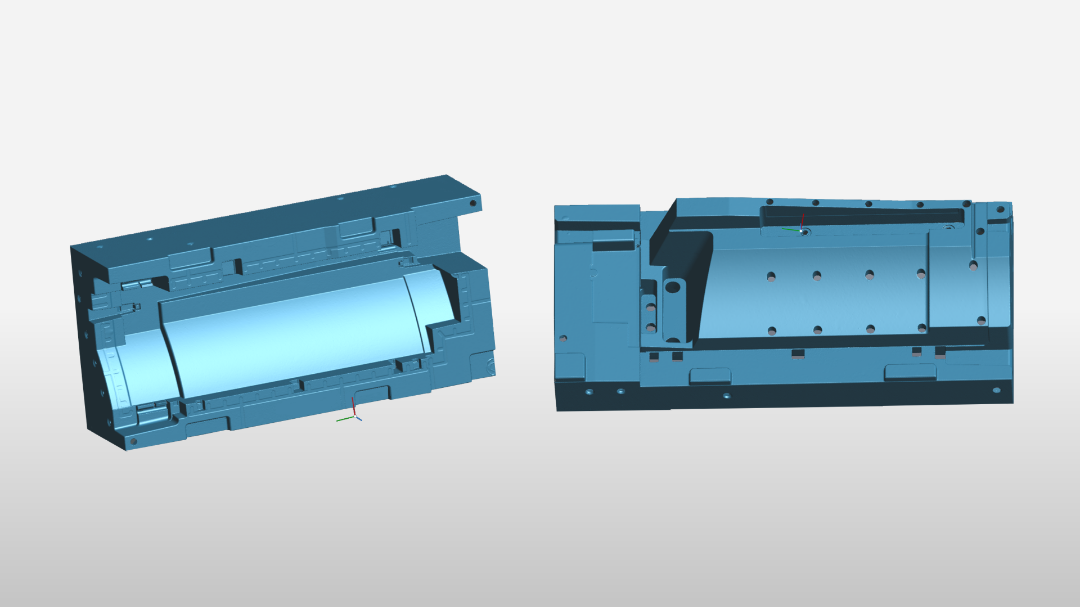

| 客户生产的塑胶模具种类及大小不一,结构特征复杂,对于组装模,拆卸后的小模具和安装后的整体模具都需要检测。

| RigelScan手持扫描,角度灵活,对复杂结构特征具有很好的适应性,1 条深孔扫描激光束可突破深孔测量难题。

| 对于整体组装模和拆分的小模具可分别采用不同的分辨率扫描,兼顾最佳扫描速度和扫描效果。

| 最终检测结果满足客户0.01~0.02mm的精度要求,精度偏差符合客户的模具加工工艺标准。该方案适用于不同种类的模具,具有极强的灵活适应性。

泡沫消失模检测面临的主要挑战包括:

-

泡沫模具表面复杂多变,包含大量曲面和不规则形状;

- 汽车/航空航天等领域对泡沫模具精度要求极高;

- 泡沫材质表面硬度低,不适合接触式测量方法;

- 传统检测方法效率低,无法满足大批量快速生产需求;

- 受技术和成本等所限,难以实现自动化检测。

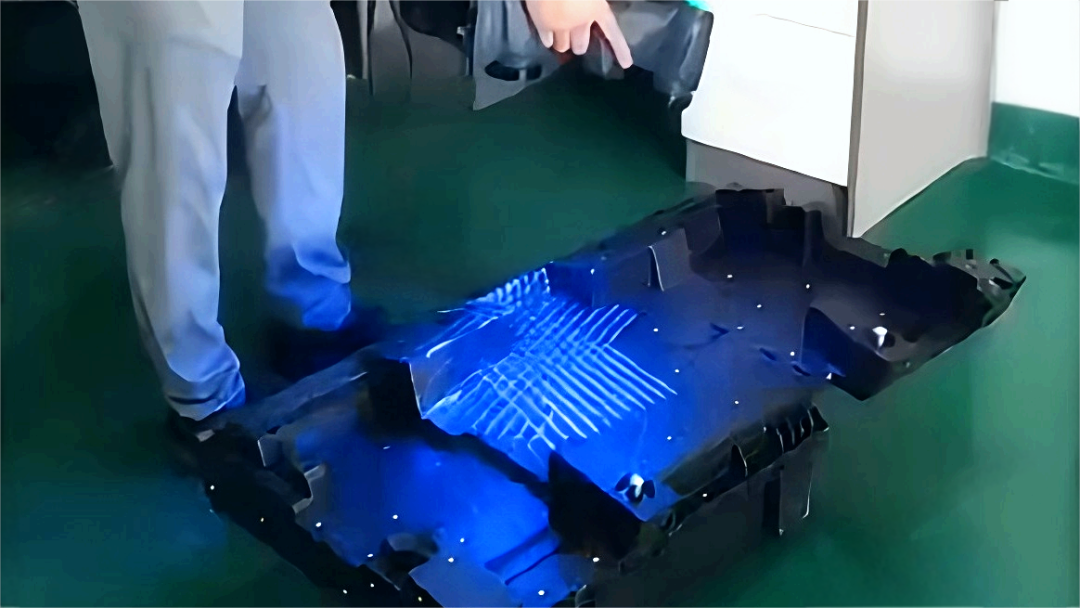

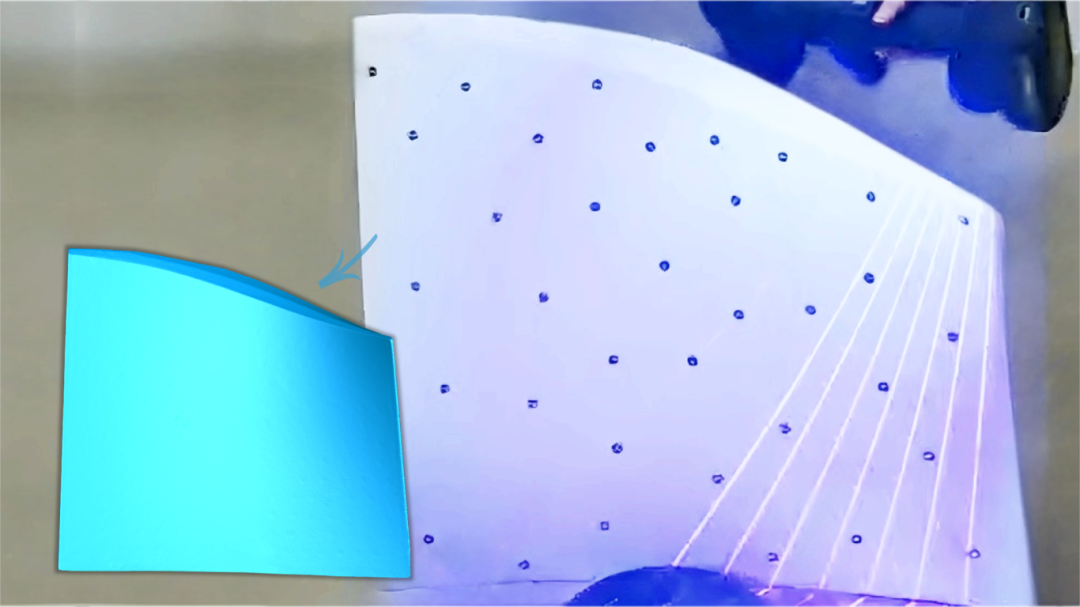

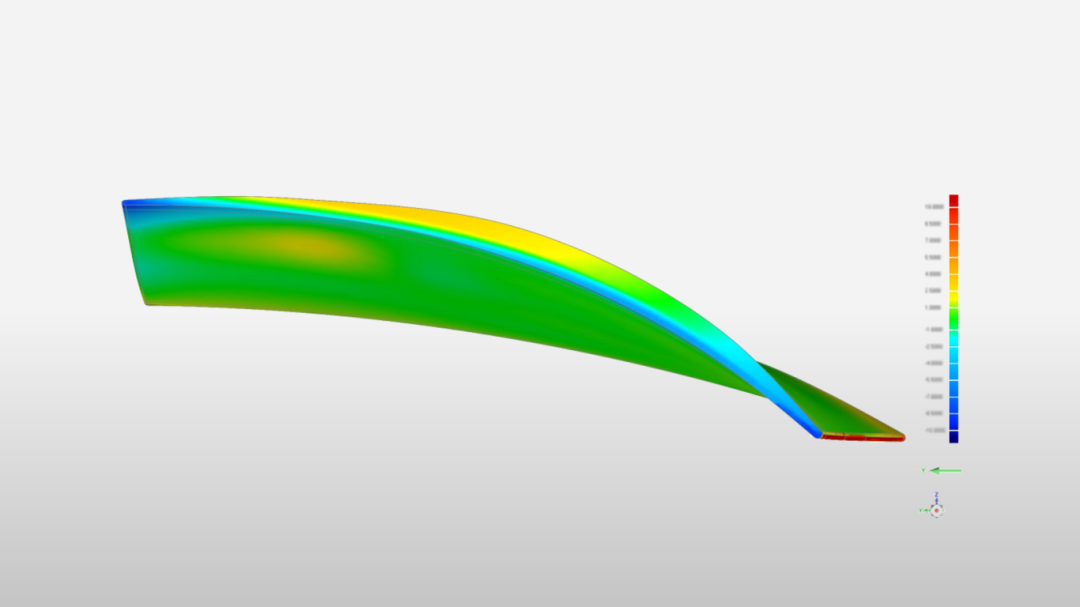

| 客户需要在模具成型阶段对其进行质量评估,以及时纠正生产缺陷,提高制造效率,节约成本。

| RigelScan旗舰蓝光可以畅扫深黑色表面,获取高精度三维模型。

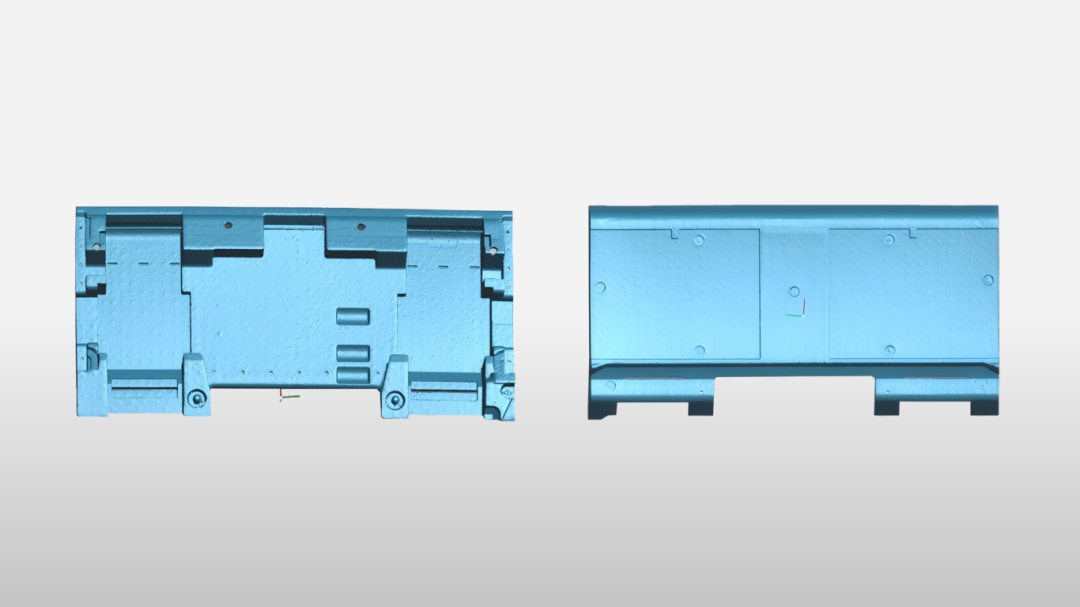

| 在PolyWorks检测软件中,将扫描数据和标准数模对比,通过色谱图可直观评估模具的整体偏差状况。该手持扫描方案,可集成为自动化检测方案,满足客户后期的自动化产线升级需求。

| RigelScan全蓝光扫描,对于白色曲面特征表面,也展现出强大的适应性,用时不到5min即可获取完整3D数据。

| 在分析软件中,将扫描数据与CAD标准数模进行最佳拟合对齐,可对模具的整体形变、具体缺陷位置与尺寸偏差等输出直观可视化的报告。