情报站

近日,雷尼绍中国校准产品经理周汉辉先生,在中国机床工具工业协会的《WMEM》杂志2024年第3期上,发表论文《数控机床空间位置精度的快速评估与测量不确定度的实际应用》。

该文章揭示了“机床精度验证过程中,检测位置不同,同一轴线的定位精度也可能不同”这一现象的深层原因,介绍了测量不确定度分析的重要性和相关的应用实践,同时也介绍了雷尼绍多光束激光干涉仪给机床校准应用带来的新局面。

温馨提醒:文章很长,干货满满,请点击右上角收藏文章或添加浮窗。

论文详情

长久以来,数控机床定位精度的检测与评定都是采用单光束激光干涉仪,检测结果也就根据单参数测量来对该机床的定位精度下结论。但在机床精度验证的实际应用中,经常出现换一个检测位置机床同一轴线的定位精度不一定相同,有时还相差很大,这一问题在五轴机床的精度评定中尤为突出。

更新的机床标准对机器校准结果要求进行测量不确定度分析,就是为了弥补过去校准报告的漏洞。国际处于领先地位的机器制造商,通过采用新版国际标准中测量不确定度的控制的方法,结合雷尼绍公司XM-60多光束激光干涉仪,可以自动测量有关校准过程中的测量不确定度的主要分量,在无需人工介入计算的情况下,按ISO标准推荐的方法得到完整的测量不确定度报告,从而有效地控制机床空间上的定位精度。

做了线性螺补,为什么还是不准?

数控机床的直线位置精度是机床质量好坏的关键性指标之一。过去,行业中传统的位置精度检测方法都是采用单光束激光干涉仪逐个参数分项测量包括定位精度的各项几何误差,只要在当前位置检测定位精度并进行适当的线性螺距补偿后,机床位置精度满足要求就会通过机床精度验收。

但许多情况下,通过验收的机床在加工零件时还是会或多或少出现加工质量问题,其中许多机床是因为其运动轴线还存有比较大的角度误差,造成零件加工部位存在阿贝误差,机床器空间中的其它位置的定位精度不都能满足零件加工要求。

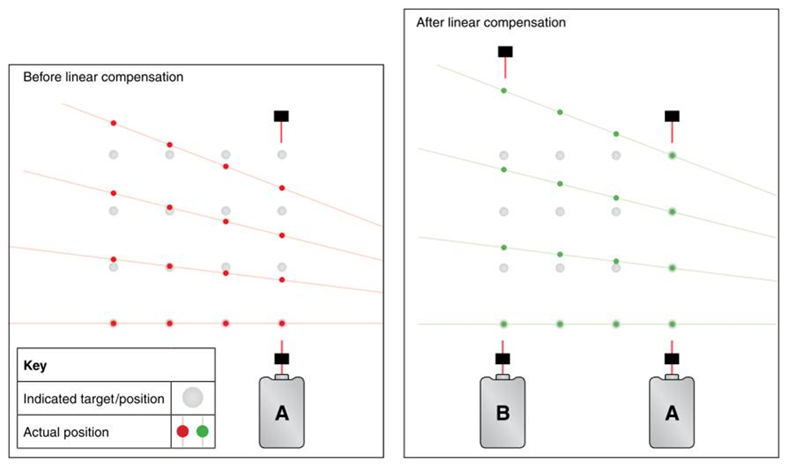

从图1中示例可见,在机床某两轴平面空间中不仅有位置误差,在不同位置还存在各不相同大小的角度误差。当在第一个激光干涉仪A位置对机床该轴线定位精度完成补偿,在激光干涉仪A处测量的位置误差得到改善,但激光干涉仪B测量的位置误差并未得到解决,在许多场合这种角度带来的阿贝误差还不小。

评定测量结果可靠性的指标——

测量不确定度

在几何量计量行业,每一份测量/校准报告都会随附一份测量不确定度分析报告。测量不确定度的值越小,代表测量结果越可靠;如果测量不确定度的值过大(一般会以测量结果的三分之一作为最起码的依据),则代表测量结果不太可靠,可信度低。

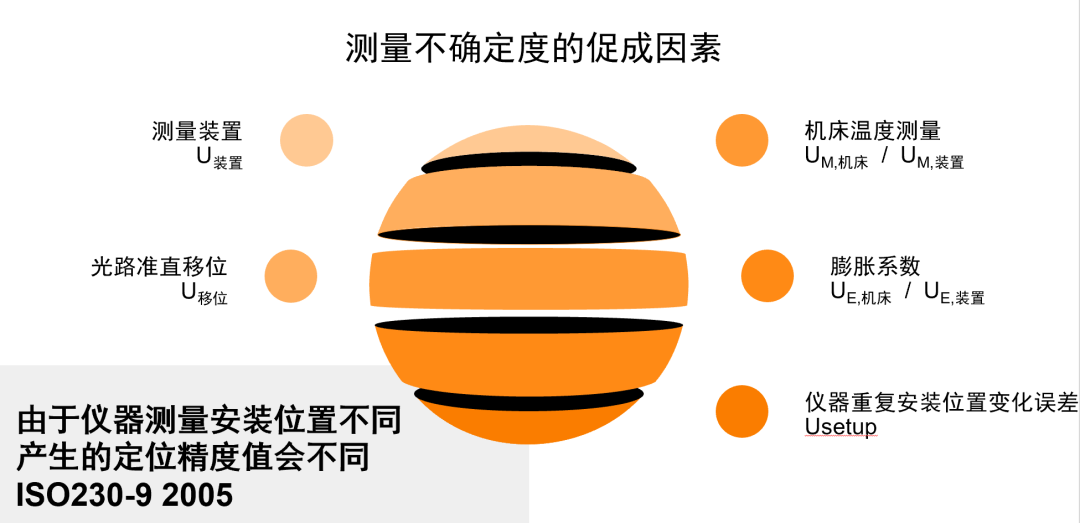

正因为测量不确定度对检测结果是否可靠具有重要性和必要性,国际标准ISO230-9对数控机床定位精度的测量不确定度计算方法作出相关要求。不久,ISO230-2标准的2006年修订版规定了数控机床定位精度的测量不确定度的各项测量不确定度分量及其合成方法。我国的金切机床标准化委员会也在GB17421.2-2016及2023修订版中等效采用了国际标准的有关测量不确定度的方法。

哪些因素会影响机床定位精度测量的

不确定度?

采用激光干涉仪校准定位精度时,其不确定度分量大致有如下几个必须考虑的不确定度分量:

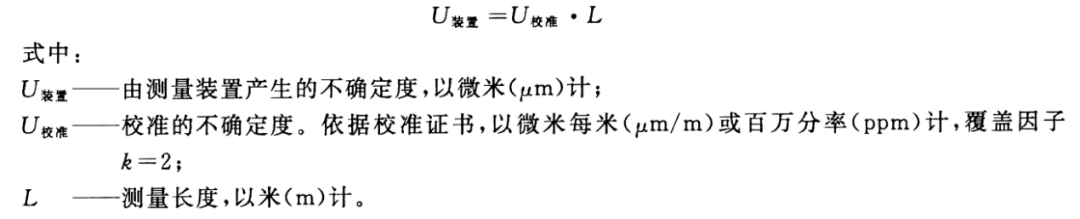

3.1测量装置自身精度

所采用的激光校准仪器的精度,如一般市场上经常使用的XM-60或XL-80激光干涉仪精度为U校准=0.5ppm。根据被测机器的移动距离,可以得到该项不确定度分量。如测量距离L=1m时,0.5ppm对应的不确定度分量为0.5微米。

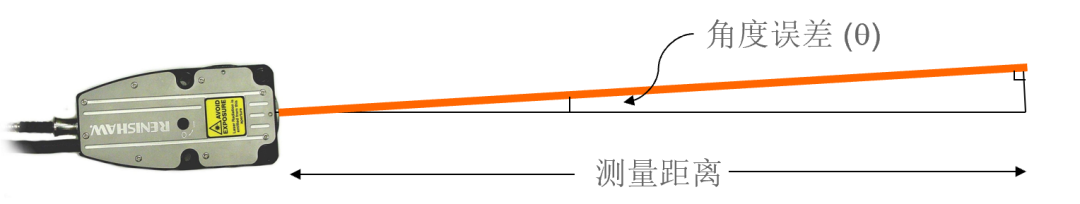

3.2 移位误差(激光准直误差带来的余玄误差)

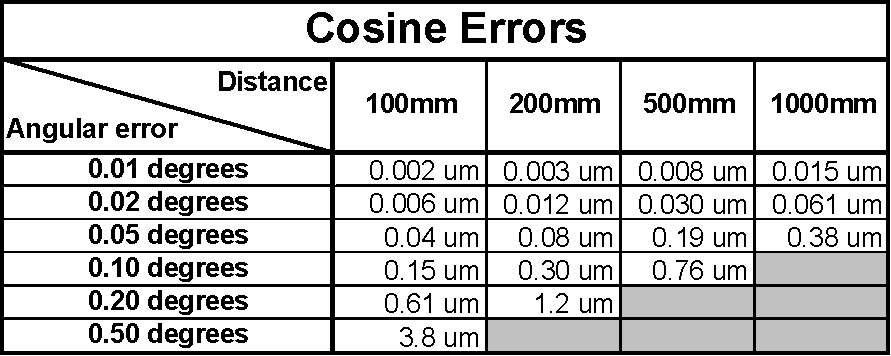

余玄误差与光路准直后光路与导轨之间残留的相对角度相关,

3.3 膨胀系数误差

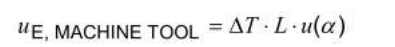

被测机器的材料膨胀系数是否准确直接会带来测量不确定度误差,机床标准建议按20°C的环境温度作为计量基准温度,有关被测机器的膨胀系数的不确定度按10%,建议最小不应低于2μm/m℃来处理。

UE,机器 – 被测机器因膨胀系数不准带来的测量不确定度

ΔT – 测试环境与20摄氏度间的差值

L – 被测长度单位为m

u(α) – 被测机器或零件的膨胀系数的不确定度,建议按膨胀系数10%或不小于2μm/m℃

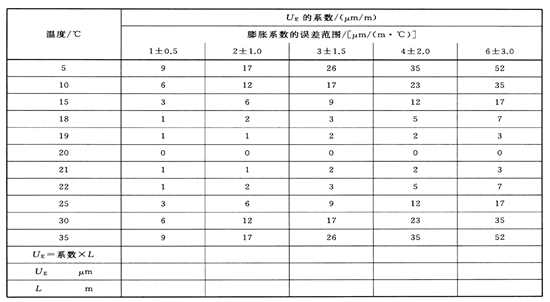

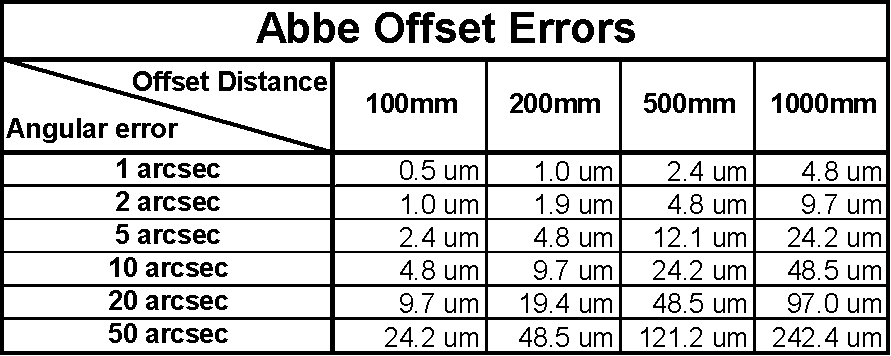

3.4阿贝误差

– 阿贝误差的大小与俯仰角或滚动角的大小与偏置距离的大小成比例

图4,机器不同位置的角度误差带来随不同偏置大小所带来的不同阿贝误差

XM-60:直接给出测量不确定度分量

的具体值,自动生成不确定度报告

传统单光束激光干涉仪是单参数测量,一来无法知道光路准直在两个方向的准确移位,也就无法给出光路在空间上的余玄误差大小;二来被测机器在测量行程中各位置的角度也无法同步测出,从而无法得到空间上的阿贝误差。从而使激光干涉仪的操作者设法能在短时间内得到一份准确可靠的测量不确定度分析报告就是一份可望但不可及的奢想。

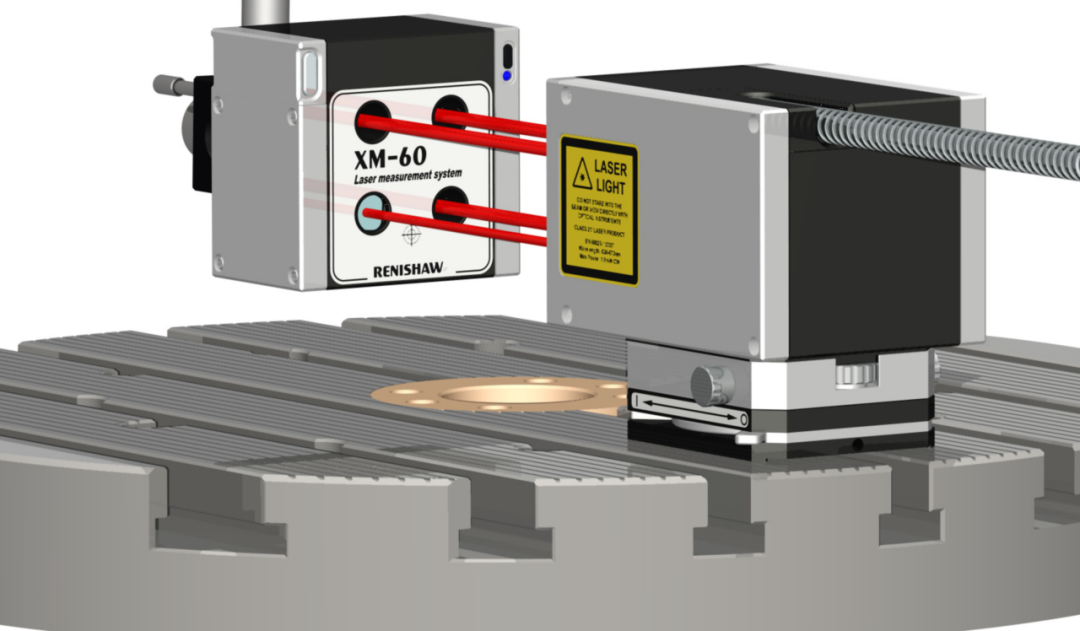

图5所示是XM-60多光束激光干涉仪工作简图,它一次发出四束激光,机器一次运动测量直线位置误差的同时,也同时测量各位置的俯仰角、扭摆角、滚动角及水平直线度、垂直直线度等共六项几何误差;这些几何误差的测量原理都是通过激光直接测量出来而不是采用激光跟踪测量然后通过数学模型计算出来,所有测量项目都有可靠的溯源性。

图5 XM-60多光束激光干涉仪

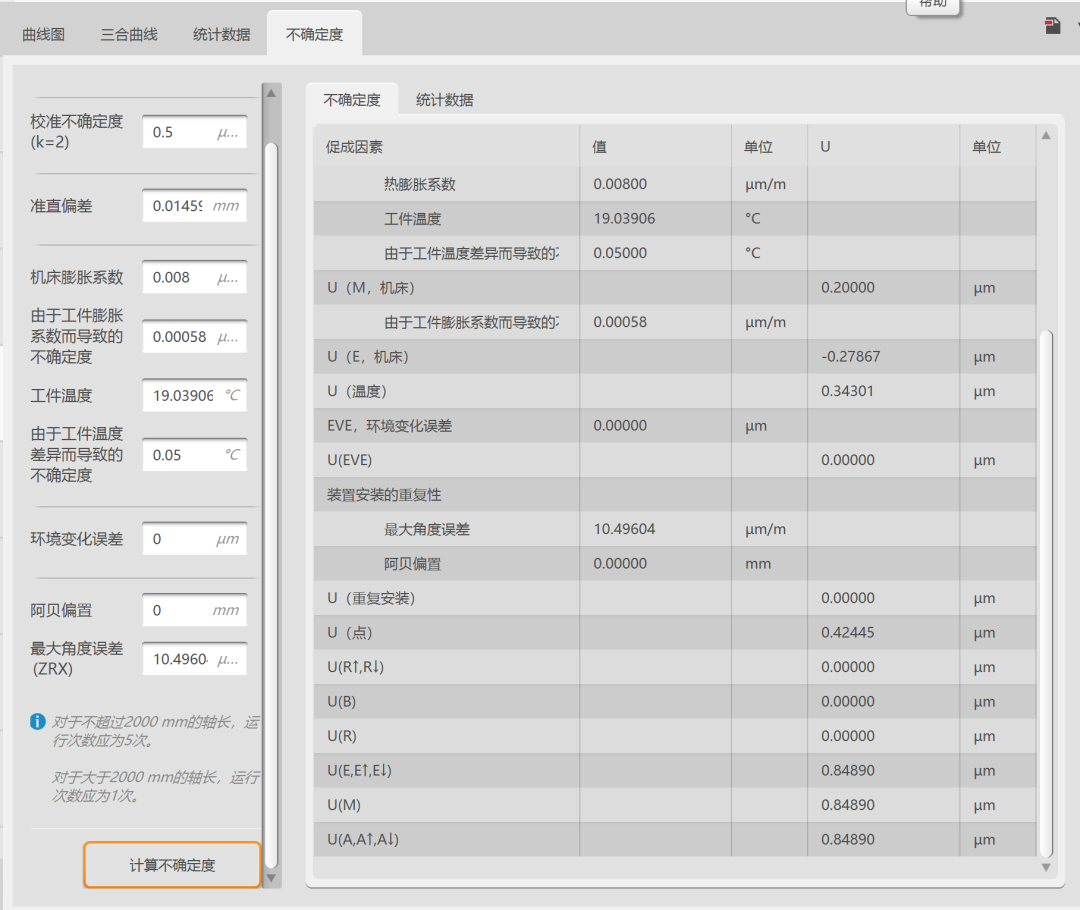

XM-60可依据GB17421.2-2016国家标准和ISO230-2 2006国际标准,对定位精度相关的不确定度因素进行测量,如空气温度、机床温度、激光准直与导轨间平行带来的移位(余玄)误差、俯仰角及扭摆角误差等角度误差等等,从而可完全自动准确地给出测量不确定报告所需的各个不确定度分量,并自动对测量不确定度各分量进行合成,给出符合最新标准要求的完整的定位精度报告,软件界面见图6。

使用举例:使用XM-60评定某机器

轴线的空间定位精度

5.1 自动生成不确定度报告

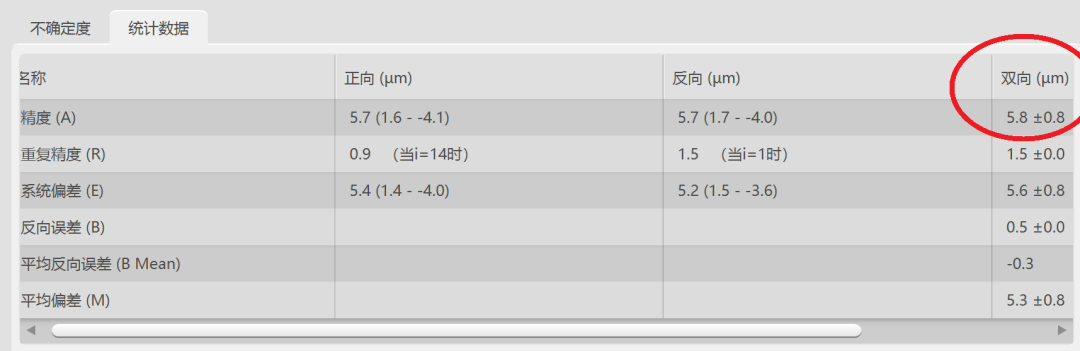

按GB17421.2-2016标准要求,评定其定位精度,需要同时附上测量不确定度分析报告,才算是一份完整准确地测试结论。

5.2 评估空间工作区域内的定位精度测量结果的可靠性

如果需要考虑对该轴线工作区域中空间定位精度进行测量不确定度分析,只需要通过CARTO软件“阿贝配置”功能,可多次分别“计算不确定度”。

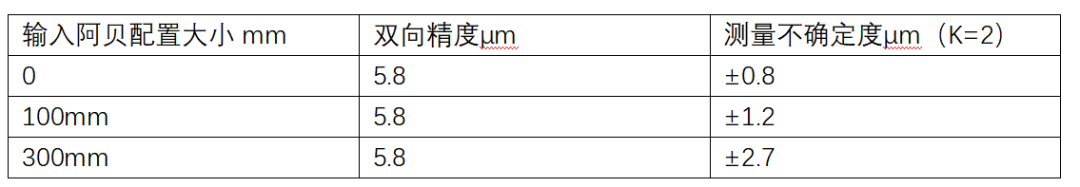

本例中,同时给出了激光光束的当前位置,100mm范围内,300mm范围内的空间定位精度的测量不确定度。

计量领域传统处理不确定度一般推荐按三分之一原则,重要场合按十分之一原则来进行。根据表4的结果,在激光测量光束附近300mm的空间内,按GB17421-2016国标评定该轴线双向定位精度为5.8±2.7μm(K=2),占双向定位精度5.8μm的三分之一以上,可以判定该轴线在300mm工作空间范围内不能可靠地保证所有位置都达到5.8μm的定位精度,而在100mm工作空间范围内基本可以保证所有位置都达到5.8μm的定位精度。

按这种符合新国标要求带有测量不确定度结果的定位精度结果,在过去的传统判断激光测量位置的局部定位精度的基础上,也能够根据测量不确定度的大小,方便判断机器轴线全工作范围内的空间定位精度好坏。

新国标的不确定度结果及其内在

的含义?

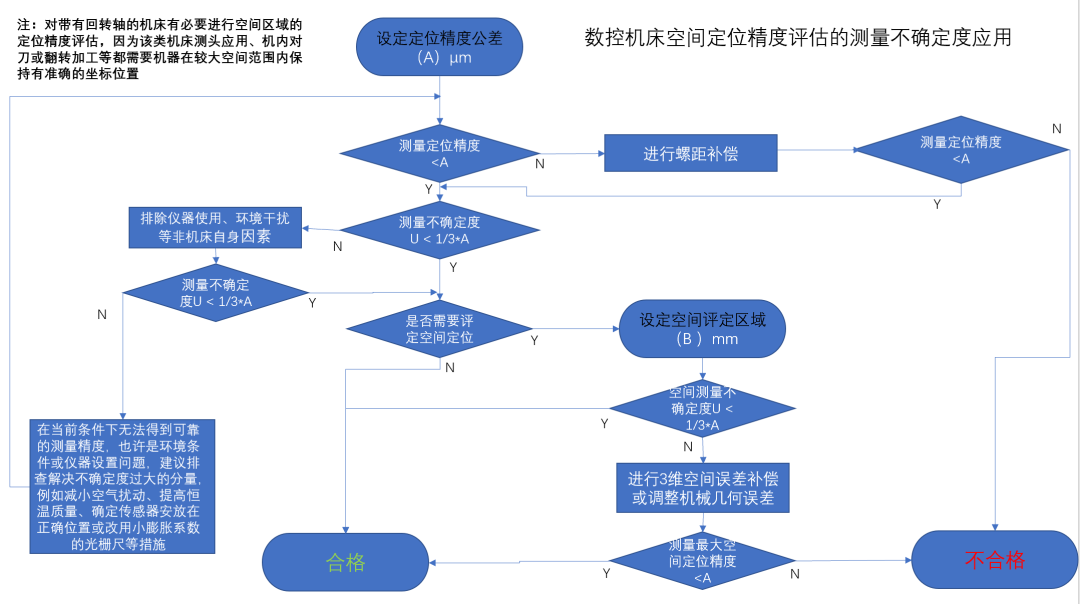

那如何来解读新国标的不确定度结果及其内在的含义呢?笔者推荐按图9所示的流程图来按照有关标准对数控机床空间的定位精度进行评估。

6.1为待评估的机床定位精度确定指标A

如果在某位置架设激光干涉仪测量双向定位精度超出机器的公差范围A,可以尝试通过机器螺距补偿或调整反馈原件的精度来进一步改善定位精度,直至在该位置的双向定位精度满足机器的公差范围A。

6.1.1根据最新的机床标准,需要对上述测量过程进行测量不确定度分析,当测量不确定度至少小于双向定位精度A的三分之一(重要场合十分之一)的双向定位精度时,才能说明前面的机器精度测量过程是可靠地,当不需要对空间精度进行评估时,可以确定该机器轴线在架设激光干涉仪位置的定位精度是测量合格的;

6.1.2当测量不确定度至少大于双向定位精度A的三分之一的双向定位精度时,说明前面的机器精度测量过程是不可靠地,应当分析排除测量过程中非机床带来的测量误差过大的因素,如改善测量环境条件、确认仪器使用无误等,再次测量并分析计算测量不确定度,测量不确定度至少小于双向定位精度A的三分之一(重要场合十分之一)的双向定位精度时,才能说明前面的机器精度测量过程是可靠地。否则,即使测量出的定位精度即使小于公差要求A,但该结论也是不可信的。

6.2确定待评估机床是否需要对空间精度进行评估

我们知道,当机床是一台具有回转轴的多轴机床时,由于其加工工艺的需求,该机床需要不时翻转零件或刀具来完成三维空间中的准确定位,来准确完成工件测头的测量、机内刀具的对刀及复杂零件的加工,从而需要确定该机器轴线在架设激光干涉仪方向空间定位精度是测量合格的才行。这类机床的精度评估,建议需要考虑最大工作范围的空间偏置,并评估其最大偏置后的测量不确定度是否小于双向定位精度A的三分之一(重要场合十分之一)的双向定位精度。

Step1: 设定被测机器的可能最大工作空间偏置B;

Step2: 将B输入雷尼绍激光干涉仪CARTO软件中根据最新机床标准中不确定度分量中的偏置中,自动进行不确定度合成计算;

Step3: 当输入空间偏置后计算得到的新的测量不确定度值至少小于双向定位精度A的三分之一(重要场合十分之一)的双向定位精度时,说明该机器在整个空间工作范围内的定位精度及测量过程是可靠的。

如果当输入空间偏置后计算得到的新的测量不确定度值至少大于双向定位精度A的三分之一(重要场合十分之一)的双向定位精度时,说明该机器在整个空间工作范围内的定位精度及测量过程是不可靠地。该组测量结果的可信赖度低,该双向定位精度的测量结果不可以作为机器轴线的评估结果,而需要仔细分析影响测量不确定度的各个环节,排除因仪器使用不当、环境控制不好、膨胀系数设置不正确等带来的问题。这种情况仅通过机器螺距补偿来改善定位精度是不够的,需要考虑对机器21项几何误差进行三维空间误差补偿或对机床的机械进行重新装调。

这种符合新国标要求带有测量不确定度结果的定位精度评定结果,是在过去的判断激光测量位置的局部定位精度的传统方法的基础上,根据测量不确定度的大小,方便判断机器轴线更大工作范围内的空间定位精度好坏的全新方法。

新仪器给机器校准带来的新局面

现在许多机床制造商在机器校准中已开始采用一次测量多参数的方法,特别是直接采用光学测量法,而不是靠多次跟踪测量计算误差的间接方法。多参数同时测量可以最大限度地减少间接测量需要机床多次运动所带来的重复精度带入计算结果的问题,可以更准确地得到角度误差来实现更可靠的阿贝误差测量结果。

利用XM-60多光束激光干涉仪还能开拓其它更多有益的思路:

● 如果被测机床的空间定位精度不合格,又不希望耽误时间来拆卸机床进一步调试几何误差,如果数控系统具备开通空间误差补偿选项的条件,建议利用XM-60多光束激光干涉仪配合相关软件和数控系统有关选项,快速实现对机床的空间误差补偿;

● 对于真要拆卸机床,需要进一步调试机械来改善几何误差的场合,XM-60多光束激光干涉仪的CARTO软件还可以通过偏置计算功能,对机器的误差来源进行分析诊断。例如,可以帮助判断位置精度的问题来源到底是光栅尺的质量问题还是导轨直线度没有调整到所需精度要求,需要进一步刮研、调整等等;

● 基础件的几何误差控制是一台机床综合精度的基础和保证,而空间误差补偿只是最后没有办法的办法。随着机床制造工艺技术的不断改良、进步,多参数测量技术得到越来越多的广泛认可。新机器出厂时无需进行空间误差补偿就能保证精度,这是通过控制机器基础件的几何精度来实现的。即XM-60多光束激光干涉仪的另一重要用途就是帮助分析空间几何误差产生的主要来源,为成批制造合格的数控机床并具备精度的长期稳定性打下基础。

结语

在数控机床最新标准中将位置精度的评定引入测量不确定度的概念,要想全面推行新的机床标准,需要仪器使用者全面了解并准确得到测量不确定度分量来源,同时还需要让机床厂家认识到测量不确定度结果背后所带来的机床空间质量信息,传统的单参数激光测量法具有限制,从而制约了新机床标准的全面推广。

现在,雷尼绍XM-60多光束激光干涉仪具备位置精度测量相关不确定度分量的可溯源测量和自动分析,极大地降低了对检测设备操作者的个人技术要求,方便了新机床标准的推广。在检测机床定位精度的同时得到测量不确定度的分析报告,通过设定一定加工范围的测量不确定度的大小,可以快速判断机床空间误差的好坏,促使机床生产或维修人员从机器的几何误差基础着手去改善机床装配质量,从而延长数控机床的精度保持性,提高我国机床制造业的整体水平。