在半导体生产的前/后道生产工艺中,晶圆的厚度必须符合标准工艺要求,因此需要在量产过程中即对其厚度进行控制。这对测量传感器的精度和速度均提出了极高要求。

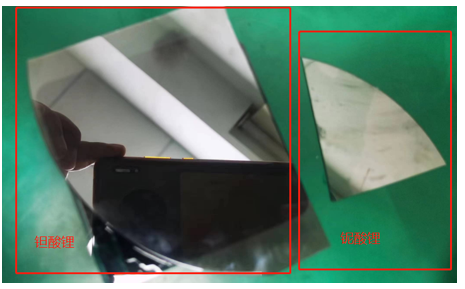

本次我们将展示两种材质(分别为钽酸锂与铌酸锂,半导体中的压电材料)的晶圆的厚度的测量过程,展现普雷茨特干涉传感器 LR 系列在测厚时的高速、高精度、高重复性的表现。

本次测试的晶圆样品如下图所示,左边为钽酸锂材质,右边为铌酸锂材质。

通过物理测量得知,其物理厚度在 200 μm – 1000 μm 之间,在量产中需要满足<0.5 μm 的重复性。而让本次测量任务难上加难的是,该晶圆需要在研磨前和研磨后都进行测试。研磨前,该晶圆是双面粗糙的状态,而研磨后是单面抛光的状态。

传感器: CHR 2 LR + 工作距离为 40 mm 的探头

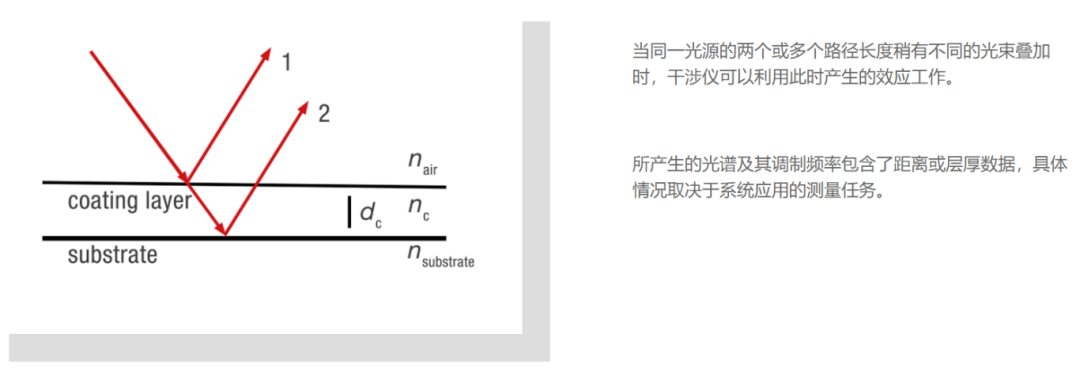

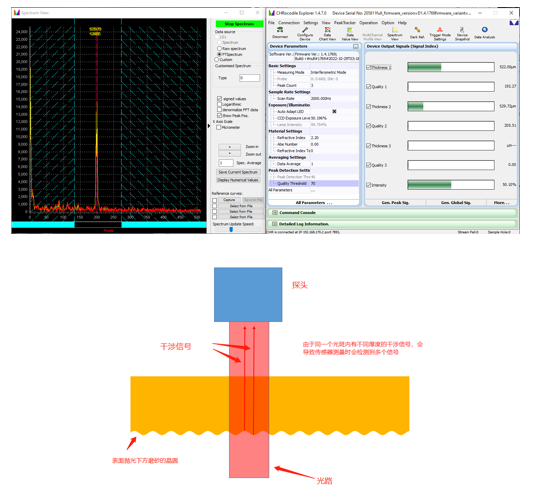

测量原理:红外干涉

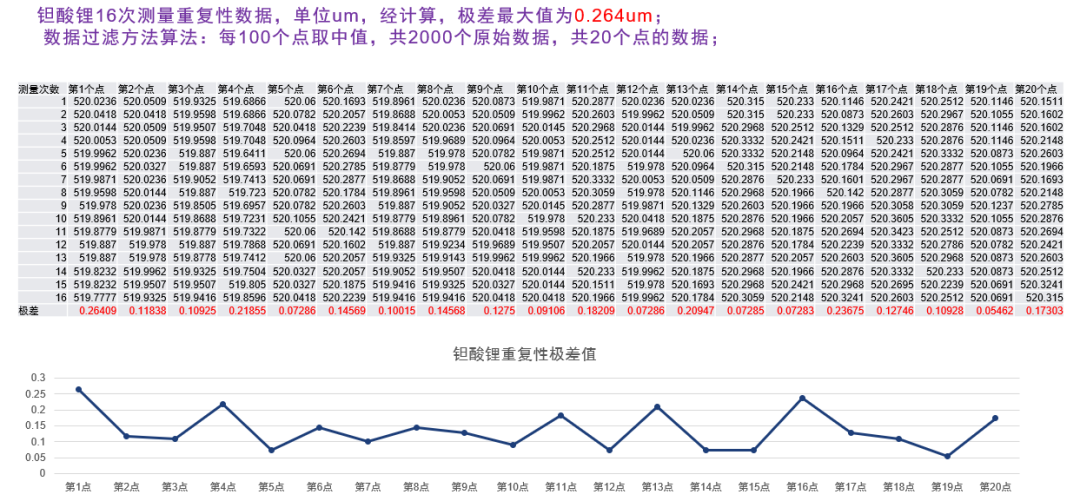

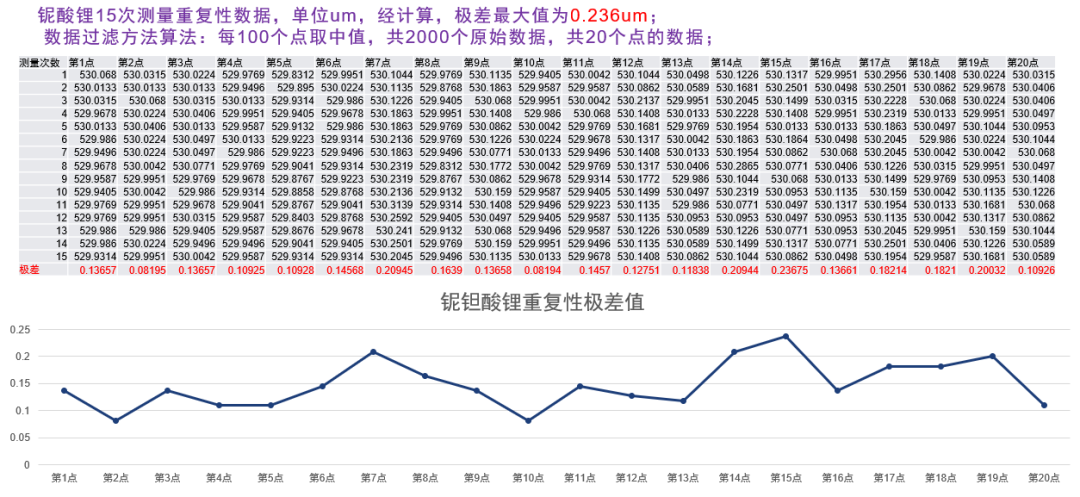

钽酸锂材质的晶圆测试结果如下,由于同一个光斑内有不同厚度的干涉信号,所以信号会出现分叉情况,需要对测量值进行筛选,这在铌酸锂材质测量时也出现了同样的情况。

在重复性方面,两种材质上的厚度测量均实现了优异的表现,满足了量产中 <0.5 μm 的要求,维持在 0.236-0.264 μm 之间。

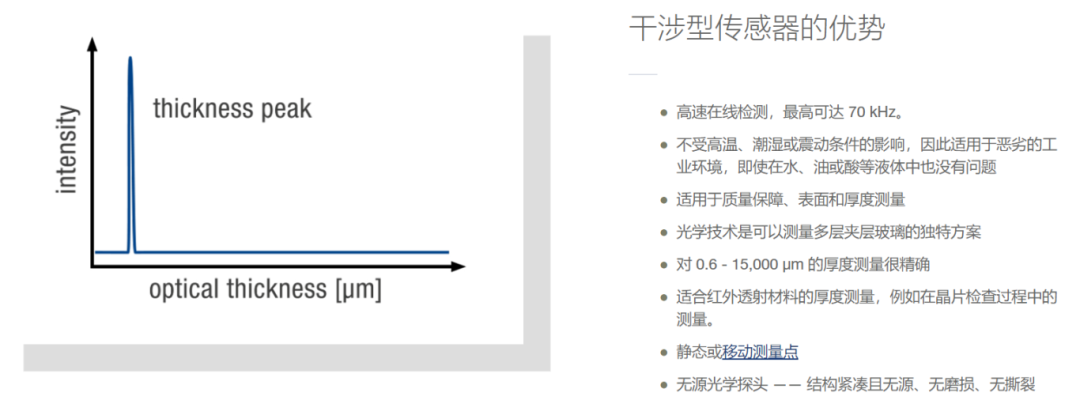

普雷茨特光学的高精度同轴干涉点传感器可以实现距离和厚度的非接触式测量,测量范围高达 12,600 μm。得益于传感器纳米级别的分辨率,同样适用于在诸如晶圆这样的微结构上的测量。此外,多层分立膜层的厚度的测量也可通过一次测试同时实现。

我们的光学测量技术可为粗糙,参杂和高参杂的晶圆,半透明和不透明的塑料,玻璃,涂层和粘结剂等红外透明材料提供质量监控。