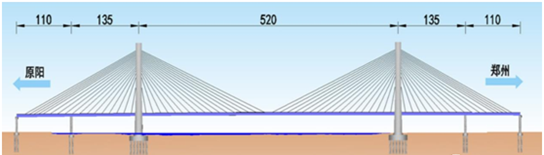

2022年7月9日上午10点,安罗高速(原阳至郑州段)黄河特大桥左幅索塔首节钢塔顺利安装,标志着主桥进入上部构造施工阶段,为项目的顺利进展打下坚实的基础。

来源于河南日报

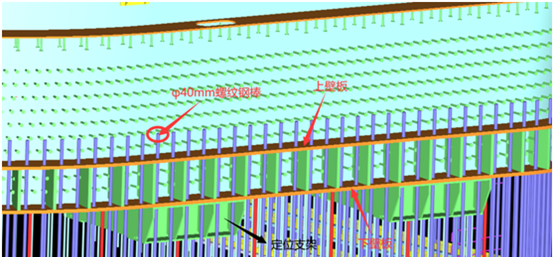

安罗高速黄河特大桥为国内第二座采用钢壳-混凝土塔柱结构的桥梁(首座为南京长江五桥),索塔采用钢壳混凝土樽型塔,塔柱节段高度为2.5m,重量为80余吨,主墩承台上方设14个混凝土支墩,支墩上安装钢支架,钢支架上安装首节钢壳,首节钢壳与定位支架通过170根螺纹钢棒连接。

应用难点

1.螺栓孔相对关系的检测

定位支架在安装之前,应对各个支架块体的孔间距进行全面检测,每块板上孔间距准确性是确保预埋后能够与首节钢壳T1段孔位顺利对接的首要前提。

T1段钢壳

2.定位支架的定位

安装前构件几何与空间尺寸检测

定位前,应对所有相关构件进行全方位几何与空间尺寸检测,这些检测包括定位胎架的检测、工厂加工尺寸精度检测、现场拼装完成后的几何及三维尺寸检测。

同时,由于所有节段都是在现场进行再次拼装,在T1节段全面焊接完成之后,对T1节段三维尺寸进行全方位检测,各螺栓孔位之间的相对关系、螺栓孔与钢壳顶的相对关系都是检测的重点,只有检测完全合格的情况下才允许吊装到现场。

待所有几何、三维尺寸检测后,在后处理软件里模拟拼接,拼接无差异后将定位底座吊装至现场进行测量调整、初定位、精确定位。

首节钢壳拼装完成后检测

首节钢壳拼装完成后检测

首节钢壳T1段测量定位

T1节段接近于落在临时支墩时,对预先在T1底部定位点进行检测,在调整至误差小于3mm后,

理论上每个孔位最大偏差为3mm,使T1段掉落在定位支架上,完成安装。

本项目中北塔施工单位为中交二航局,钢壳制造厂家为中铁山桥,南塔施工单位为中交二公局,钢壳制造厂家为中铁宝桥。此次首节钢塔的顺利安装,得益于各部门的通力协调配合,更离不开现场测量人员的专业技能及敬业精神;同时徕卡测量机器人的高精度与高稳定性,也为本次安装项目提供了硬件保障。