长久以来,机床用户一直担心使用非接触式对刀仪测量大型与小型刀具时,测量结果的精度会出现差异。为解决这一问题,有些非接触式刀具测量系统的制造商选择尽可能减小激光光束直径(光斑尺寸)。然而,这会导致难以将刀具精确定位到激光焦点位置。

雷尼绍另辟蹊径,推出了NC4+ Blue 非接触式对刀仪。它的光束几何形状经过优化,在测量时可以轻松定位刀具。由于采用波长较短的蓝色激光,雷尼绍这款激光系统的刀具测量精度和重复性得以显著提高,测量小型刀具时尤为明显。因此,对于不同刀具,NC4+ Blue 系统具有优异的测量再现性。

测试方法

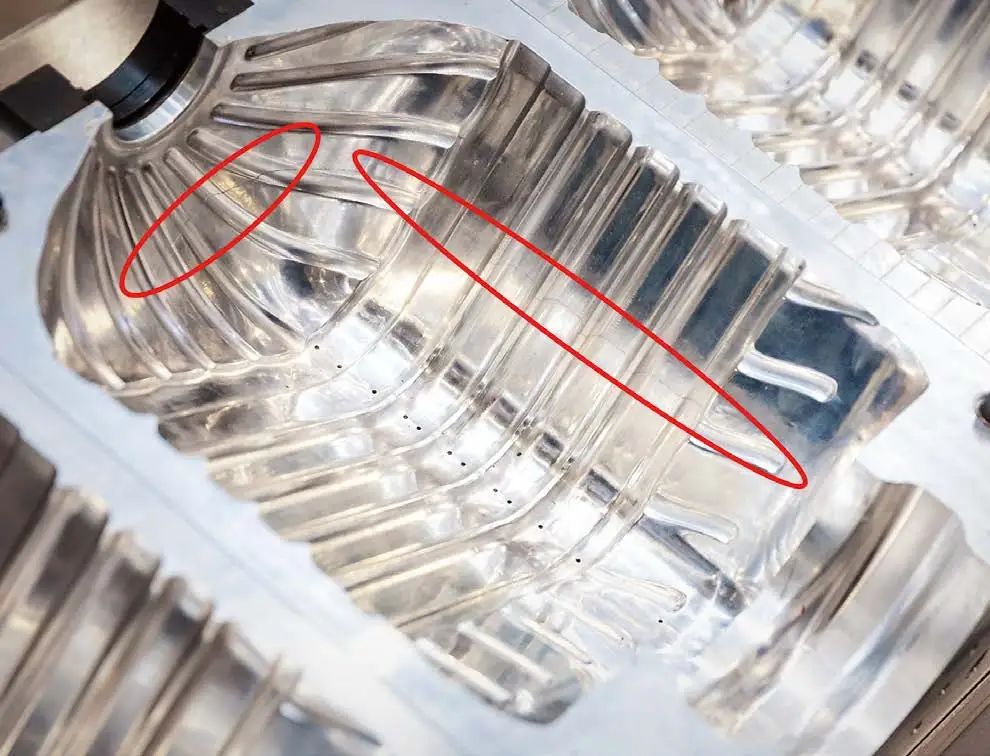

模具制造应用中,往往会使用多把刀具对同一表面进行加工,因此确保接刀精度尤其重要。即使刀长只有细微差异,也会导致在加工

图一

工件表面时,产生多余的台阶(图1)。在五轴机床上,由于工作平面发生变化,刀长误差可能导致精度失准,以及加工出的特征不符合公差要求。为确定使用NC4+ Blue 系统进行刀长测量时的接刀精度,雷尼绍依据ISO标准 (ISO 230-10 8.2.8.1.3) ①执行了切削测试。测试结果非常直观,而且易于理解。

①基于ISO 230-10:2022 标准的测试方法

测试满足条件

执行这项测试前需要满足以下前提条件:机床的重复性和分辨率满足要求;机床具有热稳定性;根据制造商提供的说明书成功安装并标定非接触式对刀仪;将刀具小心地安装在刀柄上,确保不会跳动;刀具洁净,无碎屑、油污、冷却液和切屑。

该测试可以使用各种刀具进行,但雷尼绍建议使用所选机床的常用刀具进行测试。对于标准刀,建议使用直径大于6 mm 的平底铣刀。不能使用钻孔刀具,因为这类刀具无法完成该测试所需的铣削加工。

操作员必须将材质适宜的实心坯料块固定在机床工作台上,以完成该测试的切削环节。

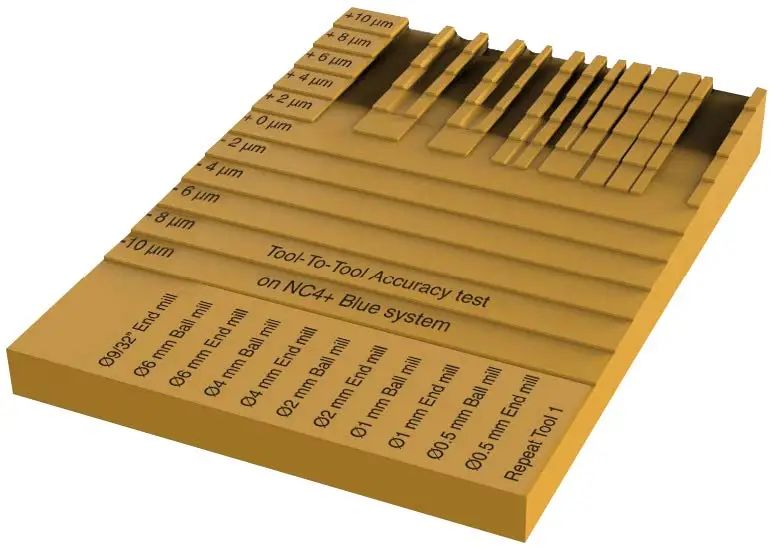

首先,必须使主轴上的标准刀以切削速度运转,直到刀具和主轴均已充分预热。接下来,使用非接触式对刀系统设定标准刀的刀长。然后,使用标准刀铣削测试坯料块的表面,加工出多级台阶(根据分辨率要求,台阶高度应在0.5 μm 至5 μm 之间)。在本例中(图2),台阶高度为2 μm。将中间的台阶设为基准点,即Z0。随后,应迅速清洁标准刀(以免冷却)并使用非接触式系统进行测量。如果刀长与原始值之差超过一级台阶的高度,则必须重新开始测试。

测试过程

使用标准刀从坯料块的一端径直切过所有台阶,开始接刀切削测试。在标准刀之后,调用下一把刀具,经过充分预热并测量其长度后,在坯料块上进行一次切削加工。调用其余刀具,以同样的模式进行加工。切削方向为从最低台阶向最高台阶方向加工。刀具测量精度由刀具与材料接触时所处的台阶确定。

• 如果刀具在Z0 级台阶处与材料接触,说明刀具长度测量准确。

• 如果刀具在Z0 级台阶之前的台阶处与材料接触,说明刀具的测量长度小于实际长度。

• 如果刀具在Z0 级台阶之后的台阶处与材料接触,说明刀具的测量长度大于实际长度。

通过统计每把刀具未能准确切削的台阶个数,可以计算出误差值。(如:漏掉两级台阶,则误差值为

2 × 2 μm =4 μm)。为确保测试的稳定性,雷尼绍建议调用标准刀作为最后一把刀具,待其充分预热后,再进行一次与第一次完全相同的径直切削加工。结果与第一次切削的差异不得超过一级台阶的高度(以Z0 级台阶作为参考)。如果超过,则需要在稳定条件下重复测试。在重复测试之前,必须拆下所有刀具,清洁干净,并检查是否有磨耗。

测试结果

上述测试用于在Makino D200Z 五轴数控机床上确定NC4+ Blue 非接触式对刀系统进行刀长测量时的接刀精度。测试结果如下表所示。

测试成功完成,刀长测量的接刀误差未超过一级台阶的高度 (2 μm)。

结论

依据ISO 230-10:2022 8.2.8.1.3 测试程序的分步指南完成该测试,可确保针对被测系统(即非接触式对刀系统、机床和刀具)得出公正结果。在同一表面上使用多把刀具进行加工时,刀长测量精度至关重要,对于精加工或是涉及回转轴的加工尤为如此。该测试可确定在数控机床上使用非接触式对刀系统进行刀长测量时的接刀精度。