冬季冰雪运动爱好者肯定不陌生,毕竟,欧洲哪个雪场没有 Kässbohrer 公司的红色 PistenBully 压雪车是难以想象的,因为它是确保滑道和越野滑雪道安全的基本配置。

那么,这些压雪车是怎么生产出来的呢?哪款检测系统用于其质量控制和零部件的测量呢?PistenBully 产品线前段时间为其现有的 3D 坐标测量系统新购置了两款测量设备,即来自 CREAFORM 形创的计量级便携式三维扫描仪 HandySCAN 3D 和摄影测量系统 MaxSHOT 3D。

制造和质量控制

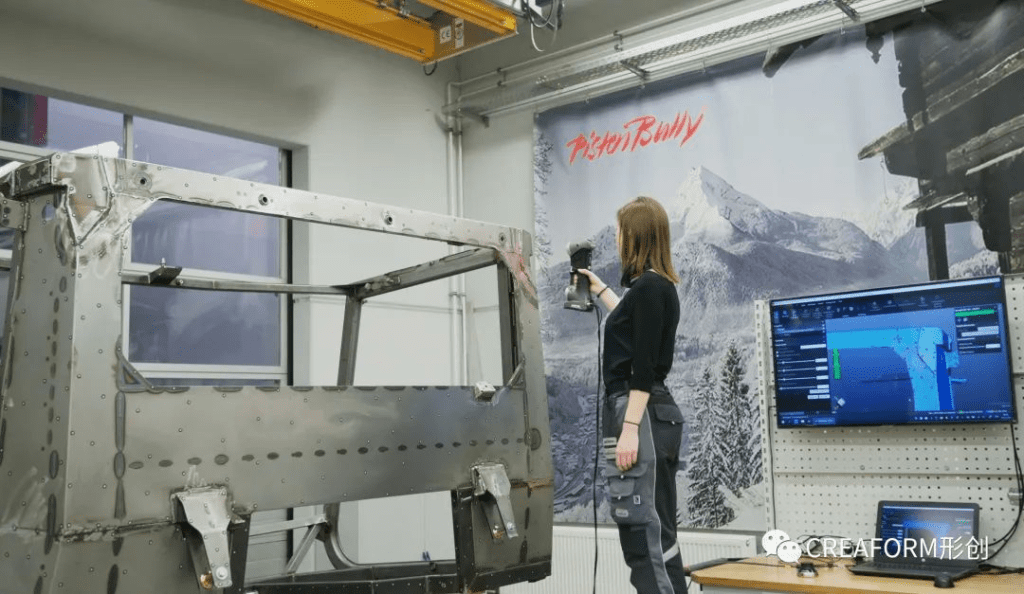

一辆 PistenBully 压雪车由大量的零部件和复杂的几何组件组成。有些是 Kässbohrer 公司内部开发的,有些则是从外部采购的。例如,半成品、定制钢板甚至是预制钢结构都是在 Kässbohrer Geländefahrzeug AG 自己的焊接车间焊接完成的。而采购的部件在预装和总装阶段组装。与所有 PistenBully 产品一样,检验人员会随机或按需检查这些产品是否符合要求。各种零部件的尺寸是用三维扫描仪测量。此外,整车要经过性能测试,然后再接受最终检验。驾驶室机架示例

PistenBully 压雪车的驾驶室机架主要由钢制成,这些钢来自不同的供应商。机架的各个部件的尺寸可以达到 5 m³,焊接公差可以达到 +/-2 mm。为了确保从一开始就制造出符合尺寸的产品,驾驶室机架的焊接结构在车辆投入生产之前是经过精确测量,在车辆投入生产后只随机或按需进行测量。

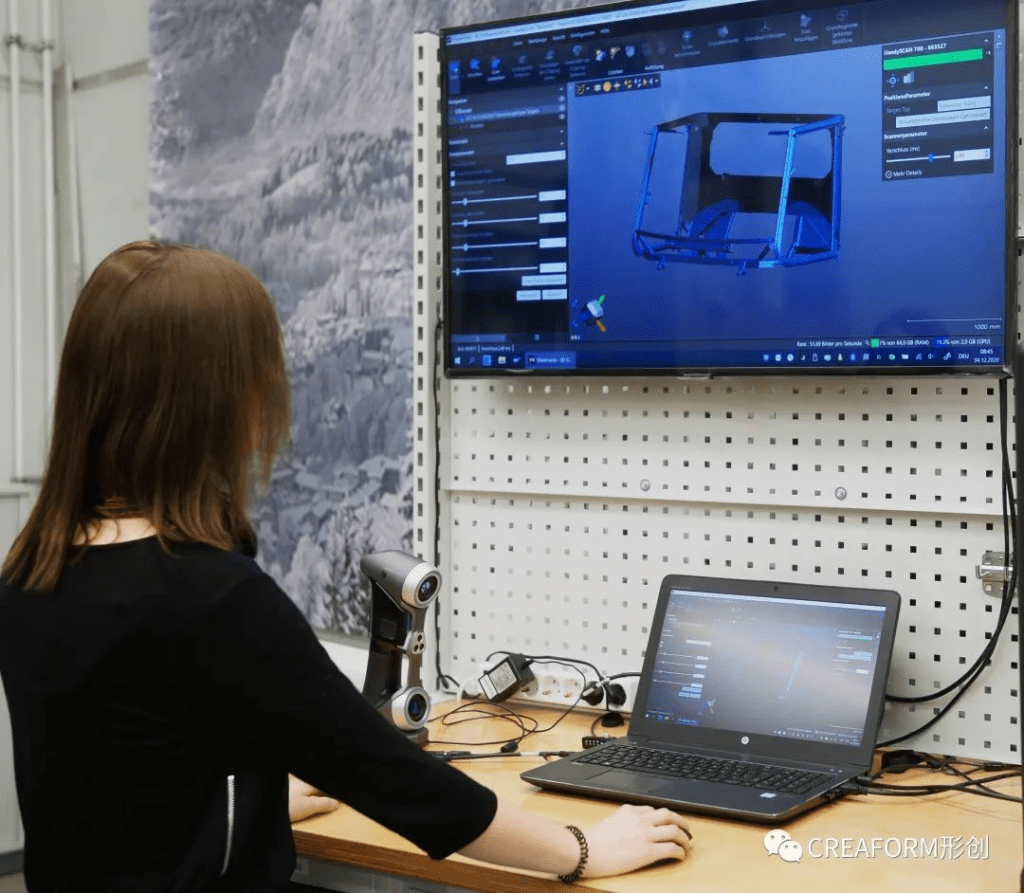

由于驾驶室机架的尺寸和需要记录的数据量过大,测量分三个阶段进行:先测量驾驶室机架的左右两部分,然后测量中间部分。为此,员工对焊接结构进行了清洁并为其分配了目标点。为了测量具有重要尺寸的轮廓,即安装面、干扰其他部件的轮廓、密封面或接合面,他们使用了 HandySCAN 3D 便携式三维扫描仪和 VXelements软件平台。为了实现“蛙跳”,即在扫描过程中跳过那些不需要的部件轮廓(如直线和平面),他们还使用了摄影测量系统 MaxSHOT 3D。

在部件数字化后,其数字模型在 Polyworks 软件中与现有的 3D 数据集(CAD)进行比较,这样就可以确定任何问题区域,而不必检查每个单独的部件。由此产生的色差显示了机架的尺寸精度以及焊接设备的设置是否正确。

光学计量技术的优势

Kässbohrer Geländefahrzeug AG 质量中心 的 Armin Zinser 解释说:“多年来,我们一直使用坐标测量机进行质量控制。然而,Creaform 形创公司的便携式三维扫描仪和光学测量系统使我们能够灵活地、自主地进行测量。其便于操作,可以在任何地方使用,如测量室、装配过程中以及户外等,而传统的测量系统往往需要精确的设置,不能在任意环境中使用。”

“我们对 Creaform 形创的系统设备在各方面的表现都非常满意。它们使我们能够更容易、更迅速地检查已经组装好的安装面和部件。该系统通过颜色比较也使我们更容易、更快速地发现三维轮廓的 CAD 是否匹配。总而言之,我们节省了 25% 的设置和测量时间,而在测量相应的组件方面则节省了更多的时间,” Zinser 先生解释说。

关于 Kässbohrer Geländefahrzeug AG

Kässbohrer Geländefahrzeug AG 是全球技术领先的全地形车辆供应商,其生产的车辆用于滑道、海滩和环境维护。这些产品是可靠性和前瞻性技术的代表。SNOWsat 品牌是滑道和车队管理的数字解决方案服务的一部分。PRO ACADEMY 保证了节约资源的滑道管理。BeachTech 海滩清洁设备确保了世界各地拥有干净的海滩。通过 PowerBully 品牌,Kässbohrer 正在进一步扩大其在商用车市场的强大地位。K COMPOSITES 是纤维复合材料技术领域的专业合作伙伴。