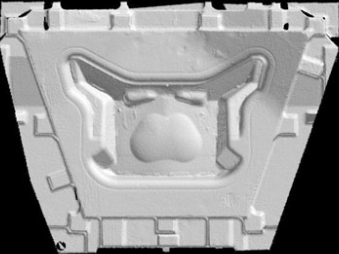

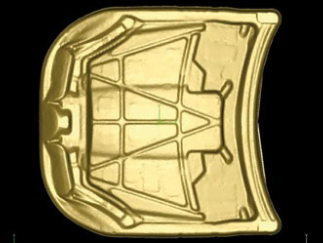

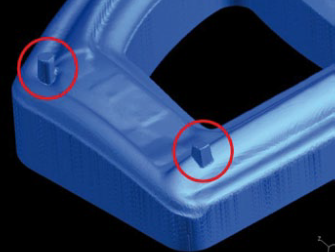

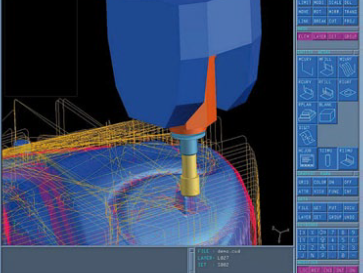

根据手动卡尺的测量结果,大型复杂坯件无法达到安全满意的对准效果。如果对准效果不佳,甚至可能需要进行堆焊,才能对未来工装的所有相关表面进行加工。为了对坯件进行数字化处理,ZEISS在ATOS中增加了一个大型测量区域。为了对大型铸造坯件进行数字化处理,我们在坯件上附加了标记。然后采集中心视图。再采集其他视图,并自动将其传输至现有扫描数据中。以此技术为基础,尺寸不超过5 x 3米的坯件可在一小时内完成数字化处理,同时保持所要求的精度。ATOS系统提供的导出数据可以是“stl”格式的文件,也可以是截面数据。另外,我们还可以使用ZEISS Reverse Engineering软件来创建CAD文件。可将ATOS导出数据直接导入CAM系统,如TEBIS(“SCAN”模块)或WorkNC(Sescoi Inc的“NCSpeed”模块)。现在可以基于实际数据将坯件的模具与所需的工装几何形状相拟合。然后即可以最短的加工时间确定最佳拟合效果。

此外,还可以运用理想的切削参数和最短的切削时间计算出优化的无碰撞切削路径,从而以可预测、快速、安全且无人操作的方式将坯件制作成工装。德国BMW、Mercedes和Audi公司与TEBIS和SESCOIhe合作采用了上述工艺。在实际情况下,铣床的工作时间可从48小时缩短至8小时。对客户来说,除了节约时间和成本外,工艺的可靠性、安全性和可预测性也很重要。