由于三角胶胎圈缺陷特征指标复杂多变,难以制定统一标准进行精确量化判断,这要求检测系统具备高度智能化的识别能力;同时,传送带在运作过程中常伴随离散震动,影响检测精度,需采取有效减震措施减少干扰;且传送带运行速度较快,对检测系统的实时响应和数据处理能力构成挑战,需确保快速准确地完成检测任务,以保障生产效率和产品质量。

三角胶胎圈

厚度1mm-12mm

490mm/s

检测要求

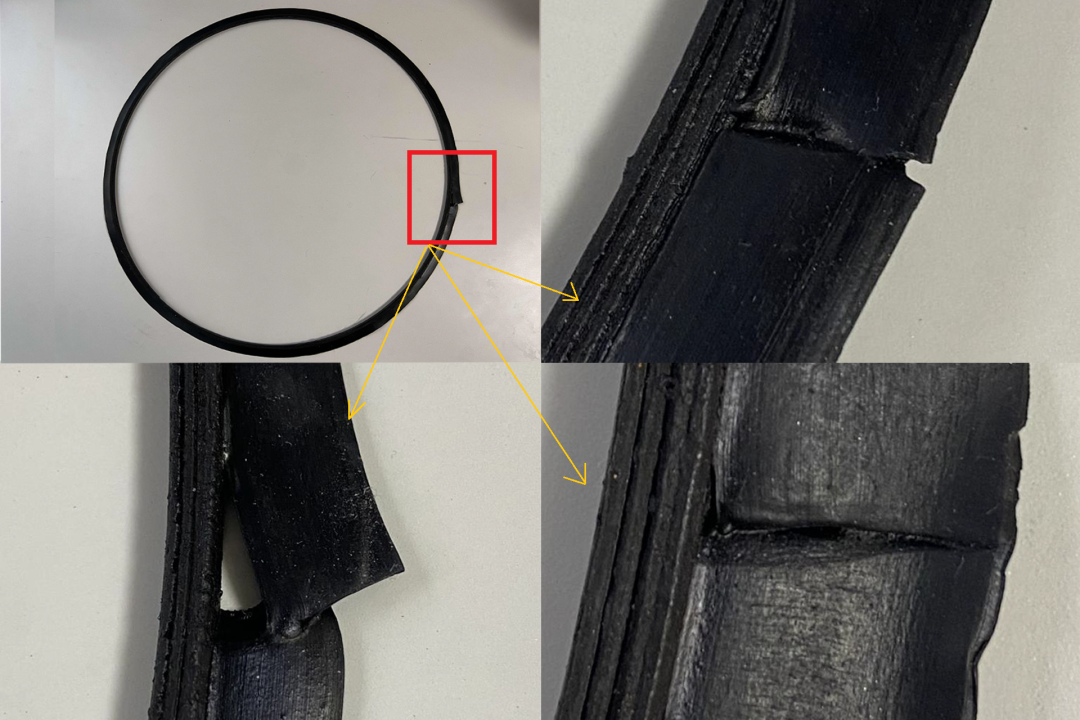

● 错边

● 搭接: 厚度2mm-24mm

● 缺口:0.1mm-0.3mm

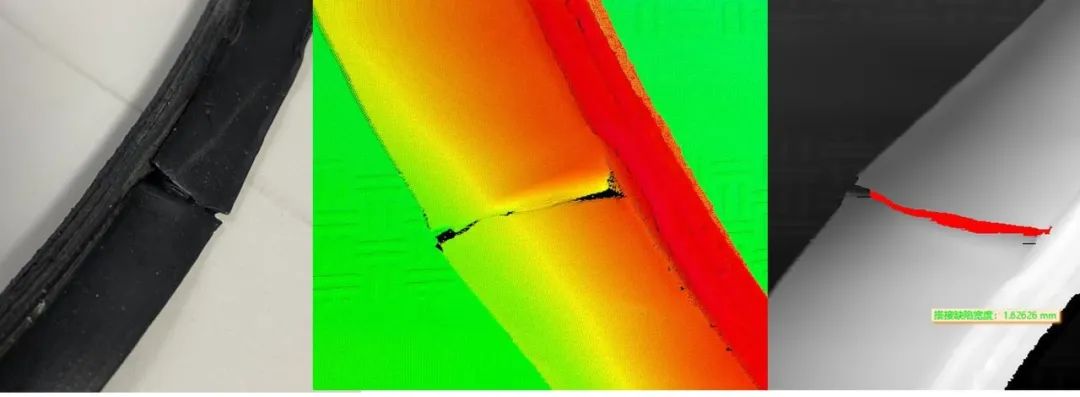

激光三维轮廓测量仪距离传送带140mm,扫描数据宽度为:89mm~96mm。高度测量范围为24mm。安装高度可根据实际拍摄情况在高度测量范围内进行微调。

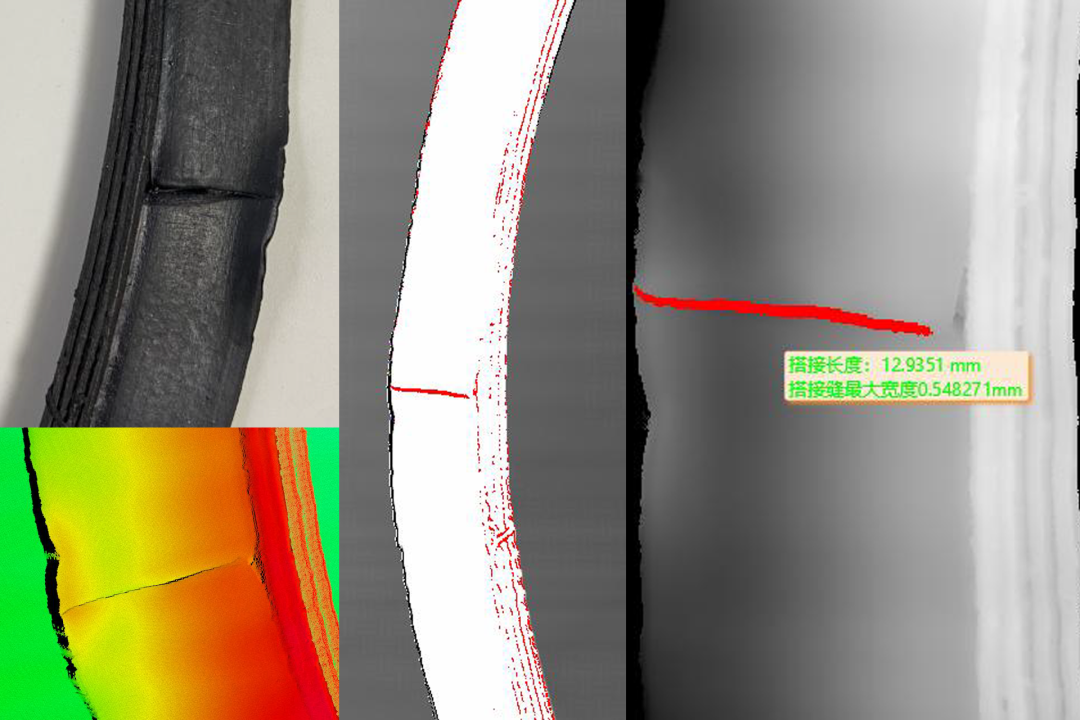

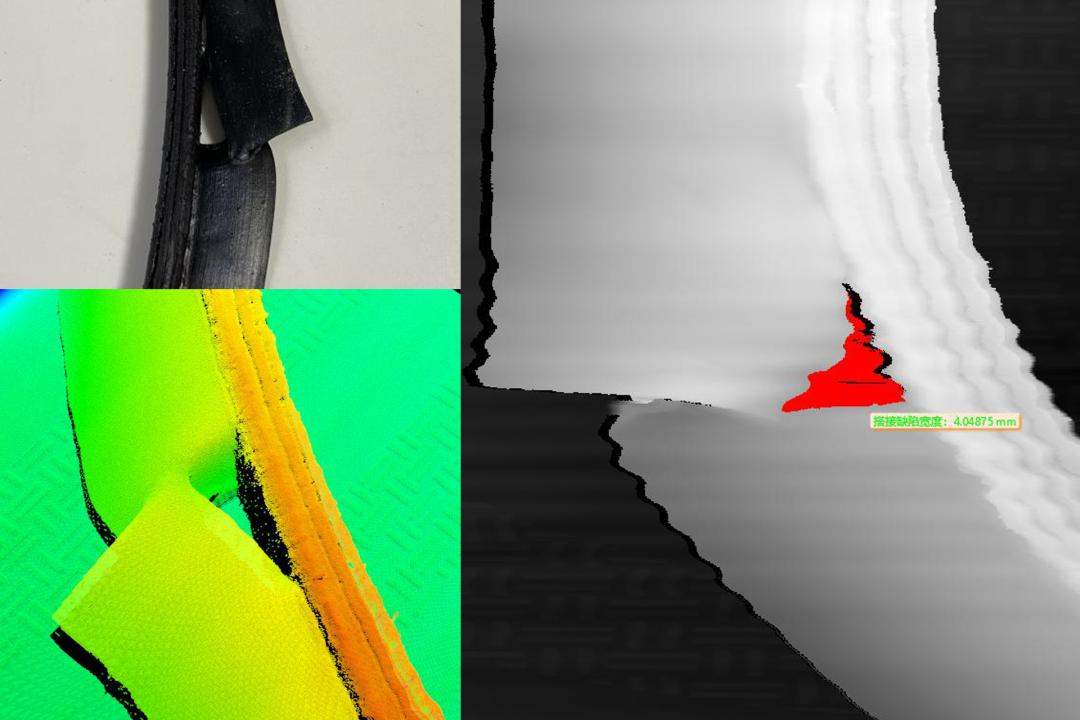

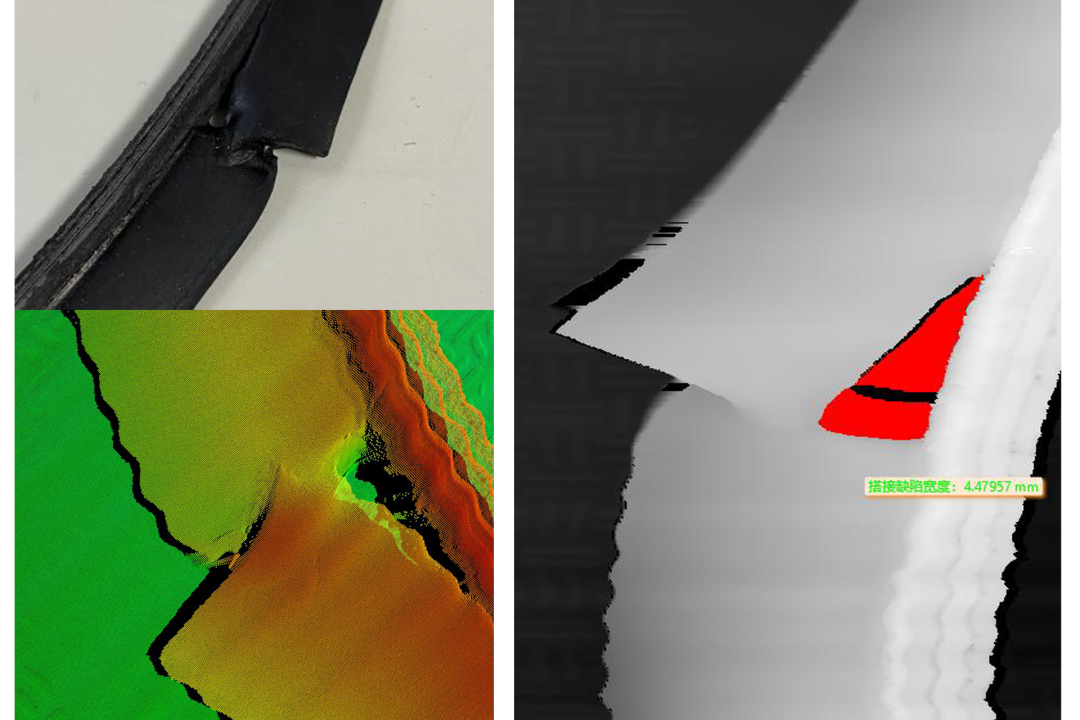

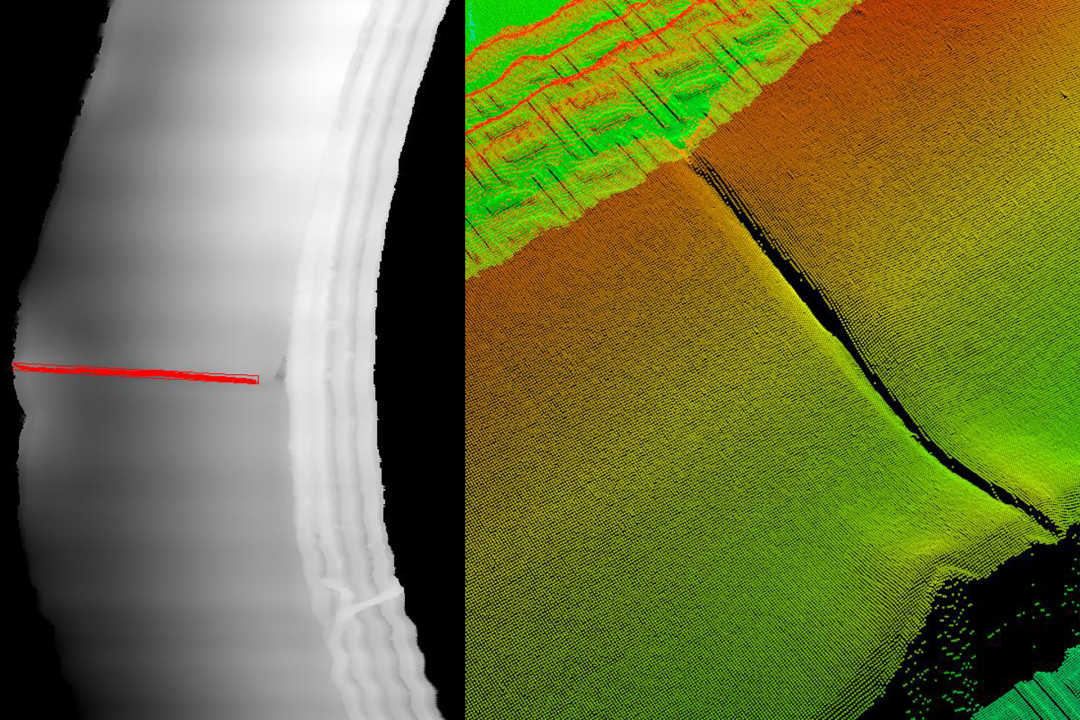

左滑动查看测试分析图

该测试过程模拟了传送带震动及轻微晃动情况,当搭接宽度小于预定三角胶宽度一定指标时可判断为错边缺陷。因搭接面存在一定高度差,导致分割出现一定偏差,该处算法还需做更多的处理测试进行优化。

系统说明:处理算法和缺陷具体定义还需一定的量化指标;传送带在输送三角胶时会出现随机的轻微震动,在算法端需进行相关处理。激光轮廓传感器帧触发信号需要设置在合适的触发位置,从而确保不同尺寸三角胶通过传送带运动至检测区域可以被及时触发,从而完整扫描三角胶三维数据。

10000轮廓/秒

超高线激光分辨率,达到3200像素点

可同时精确测量低反射率和高反射率的金属物体

无需外部光源,自动化亮度

采用高韧性电缆,可高达3000万次的折弯,配备至机器人可以放心使用

符合IP67标准,在潮湿、粉尘较多的环境中可以放心使用

随着汽车及轮胎行业对智能制造与数字化转型的深入探索,深视智能激光三维轮廓测量仪SR系列的应用将更加广泛与深入。它不仅能够助力汽车及轮胎设备制造企业实现生产过程的自动化、智能化与精细化,还能通过数据分析与优化,为汽车及轮胎设备制造企业的持续改进与创新提供有力支持。

深视智能激光三维轮廓测量仪SR系列在汽车及轮胎领域具有广阔的应用前景和巨大的市场需求,将成为推动行业转型升级的重要力量。